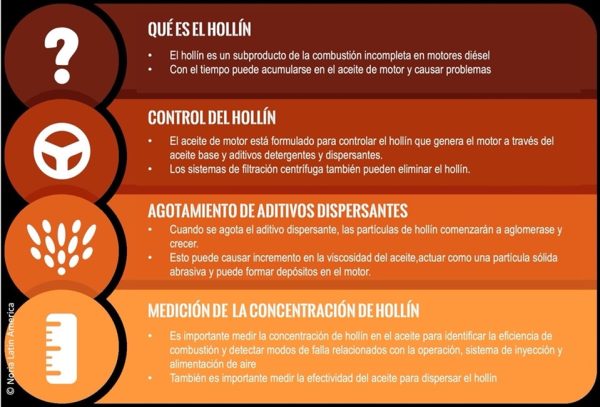

El hollín es el subproducto de la combustión incompleta en los motores diésel y, a mi modo de ver, uno de los menos comprendidos en el análisis de aceite. El hollín puede acumularse con el tiempo en el aceite del motor y es una de las razones por las que es necesario cambiar el aceite. Cuando los niveles de hollín en el aceite son demasiado altos, pueden causar una serie de problemas, como el desgaste, agotamiento de los aditivos y formación de depósitos.

Los sistemas de inyección han mejorado significativamente en los motores modernos para maximizar la producción de calor del combustible y se utilizan mezclas con biodiesel para reducir la generación de partículas, pero también se han incorporado sistemas de recirculación de gases de escape que producen más hollín en el motor. El hollín siempre ha existido, solo que ahora es más frecuente.

El aceite de motor está formulado para controlar el hollín que genera el motor a través del aceite base y aditivos detergentes y dispersantes. Los motores también pueden incorporar sistemas de filtración centrífuga que pueden eliminar el hollín.

Cuando un motor genera hollín, el aditivo lo dispersa mediante estabilización esférica basada en el principio de polaridad (atracción entre compuestos polares) entre la partícula de hollín y el compuesto polar del aditivo. El aditivo tiene una sección soluble en aceite, y de esta forma permanece en suspensión en el aceite. Al rodear la partícula de hollín con aditivos dispersantes, se desactiva su polaridad, evitando que las partículas de hollín se aglomeren y manteniéndolas en un tamaño entre 0.02 y 0.2 µm. Con el aumento de las horas de funcionamiento, el aditivo dispersante puede agotarse si la cantidad de hollín generada en la combustión es demasiado alta o debido a intervalos de cambio de aceite demasiado prolongados.

Al agotarse el aditivo dispersante, el hollín comenzará a aglomerarse y crecer, formando grupos (clusters) de 2 µm o más. Estas partículas de hollín aglomeradas causarán un aumento en la viscosidad del aceite, actuarán como partículas sólidas abrasivas y podrían formar depósitos en el motor. Los estudios sobre el efecto del aceite contaminado con hollín sobre el desgaste del motor indican que un exceso de hollín puede interactuar negativamente con los aditivos antidesgaste o competir con ellos por las superficies metálicas, disminuyendo su protección. Esto tiene un mayor impacto en aquellas áreas y componentes que trabajan con regímenes de lubricación límite y mixta.

Al evaluar el desempeño de la flota o buscar extender los intervalos de cambio de aceite, muy pocos consideran la capacidad del lubricante para dispersar las cargas de hollín y, por lo general, confían en la correlación del aumento de la viscosidad con la concentración de hollín en el aceite.

Esta correlación, aunque correcta, podría ser una señal de que es demasiado tarde cuando se trata de encontrar el tiempo óptimo de cambio de aceite y la confiabilidad del motor. Un aumento de la viscosidad causado por el hollín significa que ya es demasiado tarde para cambiar el aceite. La viscosidad aumenta cuando el dispersante se ha agotado y ahora el hollín se aglomera y se deposita en las superficies del motor. Un simple cambio de aceite no podrá eliminar ese hollín y la nueva carga de aceite verá disminuida su capacidad para proteger al motor.

La medición de la concentración de hollín es muy importante, ya que permite identificar la eficiencia de combustión del motor y detectar modos de falla relacionados con la operación, el sistema de inyección y la entrada de aire. Se deben investigar los cambios en las tendencias de formación de hollín para evitar problemas mayores. Sin embargo, medir la concentración de hollín en el aceite no es suficiente cuando se trata de aumentar la confiabilidad de estos motores; también es necesario medir la dispersancia de hollín.

Para medir la efectividad de la dispersancia de hollín del aceite, el estándar ASTM D7899-19 «Método de prueba estándar para medir el mérito de la dispersancia de los aceites de motor en servicio con el método de la gota de aceite» es el método más preciso. A diferencia de la prueba del papel secante tradicional, que depende de la interpretación visual de un especialista y es subjetiva, este método define un método estándar para la preparación del papel secante para garantizar la consistencia y utiliza un dispositivo de carga acoplada (CCD, por sus siglas en inglés) para tomar una fotografía de la gota y analizarla píxel a píxel para medir diferentes parámetros, como la distancia que recorre la gota en el papel, el tamaño del centro de la gota y la relación de homogeneidad de la opacidad de la gota en comparación con un patrón de referencia teórico de 32 mm de diámetro.

Para calificar la condición de dispersancia del aceite, el método define siete zonas de observación que permiten identificar la cantidad y tipo de contaminantes en el aceite. Debido al fenómeno físico de laminación, partículas del mismo tamaño se depositarán sobre el papel en zonas concéntricas. Los compuestos de mayor tamaño y peso estarán en la zona más próxima al centro, mientras que las partículas medianas y pequeñas, junto con los productos de oxidación, estarán en las zonas siguientes; en el extremo más externo puede formarse un halo transparente, correspondiente al aceite base. La distribución de partículas en las diferentes zonas determina la condición de dispersancia del aceite.

Cuantas más partículas contaminantes tenga el aceite, más oscura será la gota, y cuanto mayor sea el diámetro de la gota, mejor será la dispersancia del aceite. Cuando falla la dispersancia, las partículas de hollín se aglomerarán y no viajarán con el aceite base, mostrando un pequeño centro negro pastoso y un gran halo exterior transparente.

El tipo de papel es tan importante como la cantidad de aceite a la hora de preparar la gota. El método especifica que debe colocarse sobre el pape una gota de 20 µl de aceite y posteriormente introducirse en un horno a 80 ºC (176 ºF) durante una hora para facilitar la formación de la gota, que debe inspeccionarse dentro de los próximos 60 minutos, ya que la gota puede seguir creciendo.

El aparato de prueba (AD Systems DT 100 DL Dispersancy Tester) calcula el diámetro de la gota y la opacidad promedio midiendo en una escala de grises cada píxel en la gota y divide por el número total de píxeles. Luego, el software calcula el mérito de dispersancia (MD, por sus siglas en inglés) midiendo la homogeneidad y la distribución de la opacidad de las gotas y comparándolas con una referencia ideal de 32 mm.

El resultado más importante es el valor del Mérito de Dispersancia (MD), que indica la capacidad del aceite para suspender el hollín y se expresa como un número de 0 a 100.

- MD = 0; mala dispersión: todos los contaminantes están concentrados en el centro del mancha de aceite en la prueba, el hollín está aglomerado

- MD = 100, excelente dispersión: la distribución del hollín en el papel de filtro es homogénea).

El Índice de Contaminación (CI, por sus siglas en inglés) es la concentración de hollín e insolubles en el aceite del motor diésel, se expresa como porcentaje en peso y puede variar de 0% a 4.8%.

Los Deméritos Ponderados (DP, por sus siglas en inglés) se pueden calcular usando la siguiente fórmula:

DP=(100-MD) *CI.

En los próximos años, veremos más y más flotas que buscan extender sus intervalos de cambio de aceite para reducir su huella de carbono. La prueba de dispersancia será esencial para lograr el objetivo de un motor confiable.

Referencias:

Prepárese para más hollín en el aceite de motor: Drew Troyer

https://www.machinerylubrication.com/Read/51/soot-oil-engine

ASTM D7899 «Standard Test Method for Measuring the Merit of Dispersancy of In-Service Engine Oils with Blotter Spot Method»

DT 10 y DT 100DL— Dispersancy Tester – AD Systems. http://www.adsystems-sa.com.

Nuevo método para evaluar la dispersión de lubricantes

https://www.machinerylubrication.com/Read/29353/evaluating-lubricant-dispersancy

Gerardo Trujillo, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe