Alcanzar una meta no sucede por capricho. Mi proceso personal para lograr objetivos es evaluar, planificar y ejecutar; esto es muy similar al proceso que puede ayudar a su planta a lograr sus objetivos de lubricación. Su instalación debe tener objetivos de confiabilidad, y dentro de esos objetivos se encuentran objetivos específicos de lubricación.

Evaluar

El primer paso para desarrollar o mejorar un programa de lubricación es una evaluación o diagnóstico: para llegar a donde quiere estar, necesita saber dónde se encuentra actualmente. ¿Qué debe hacer para prepararse? Como evaluador experimentado, puedo decirle que la mejor respuesta es «Nada». No haga nada para prepararse para una evaluación además de recopilar la información necesaria sobre la planta y la maquinaria.

Al realizar una evaluación o diagnóstico, queremos ver el programa de lubricación tal como está en este mismo momento. No comience a implementar cambios para tratar de mejorar los resultados de la evaluación; solo concéntrese en comprender exactamente dónde se encuentra el programa; luego, podemos preocuparnos por dónde ir y cómo llegar allí.

La evaluación es una mirada minuciosa al programa de lubricación actual. Cada etapa del programa, desde la selección del lubricante hasta las prácticas de disposición y todo lo demás, debe analizarse utilizando un enfoque “de la cuna a la tumba”.

La evaluación debe ser lo más completa posible y, en última instancia, entregar dos piezas muy importantes de un programa. El número uno es el análisis de Fortalezas, Oportunidades, Debilidades, y Amenazas (FODA). Esto es lo que me gusta llamar los «ataques rápidos»: mejoras a corto plazo que deberían y pueden efectuarse rápidamente. El segundo es el informe completo del análisis. Este informe detallado debe describir todas las prácticas actuales y las recomendaciones de mejora futuras. Esa es la hoja de ruta para construir un programa de lubricación de clase mundial.

Planear

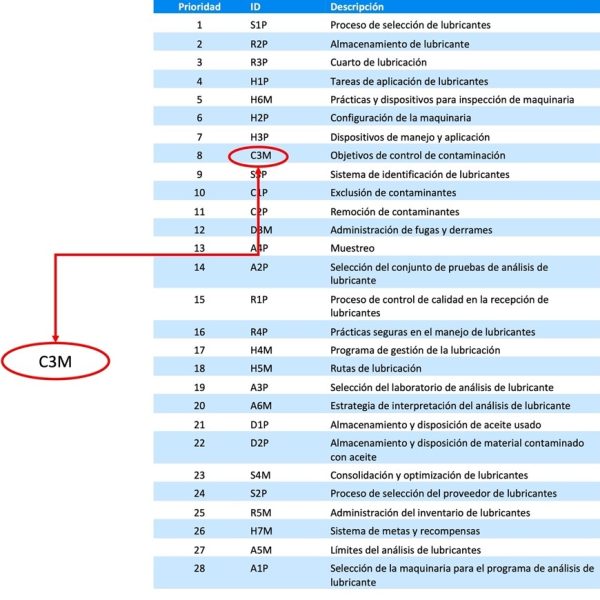

Ahora que la evaluación está completa, la planta necesita hacer un plan de acción. Con los números de impacto del programa, puede hacer un plan de manera rápida y eficiente para implementar cambios en las áreas de mayor prioridad. Digamos, por ejemplo, que con base en el puntaje del diagnóstico, una planta necesita enfocarse primero en los Objetivos de Control de Contaminación. Esto le dará a la planta las mayores ganancias en el menor tiempo posible. En segundo lugar, pueden comenzar a implementar cambios en sus salas de almacenamiento y lubricación de lubricantes. Como puede ver en la figura, hay una identificación de tres letras que corresponde a la sección del reporte de diagnóstico que detalla las recomendaciones de mejora para esa parte del programa (Ej. C3M). Es importante priorizar las iniciativas para que su empresa haga un plan. Siempre digo que cuando las cosas son fáciles de hacer, se hacen bien.

Así que ahora, la instalación ha elaborado un plan para mejorar el programa de lubricación. Una gran parte del plan, especialmente cuando se trata de Control de Contaminación, es generalmente los Dispositivos de Control de Contaminación, es decir, respiraderos, visores BS&W, mirillas, etc. Recuerde, en cualquier programa de control de contaminación, el nombre del juego es exclusión y remoción de contaminantes: mantener ese lubricante limpio, fresco y seco.

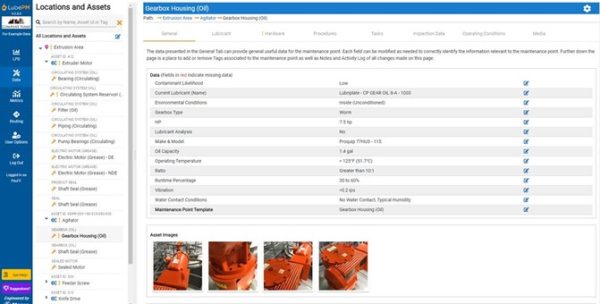

La siguiente fase implica la recopilación de datos pertinentes sobre toda la maquinaria rotatoria y lubricada: tamaños de rodamientos, HP, RPM, severidad ambiental, condiciones de funcionamiento y muchos otros datos. Con la información recopilada, se pueden seleccionar dispositivos de control de contaminación y lubricantes óptimos, y podemos consolidar todos los lubricantes de la planta. Con respecto a los lubricantes, el enfoque debe centrarse específicamente en las viscosidades, los aceites base y los paquetes de aditivos (y espesantes, si se usa grasa).

Toda esta información debe almacenarse en un software de gestión de lubricación (LMS, or sus siglas en inglés). Un LMS puede permitirle ver todos los campos de datos antes mencionados. Puede ver y editar datos, imágenes, recomendaciones de dispositivos y recomendaciones de lubricantes. También debe tener la capacidad de hacer etiquetas de identificación de los lubricantes e incluso generar y administrar las rutas de lubricación al alcance de su mano. Estos son todos los datos de su planta organizados, planificados y listos para ejecutar mejoras.

Ejecutar

“La mayoría de los líderes estarían de acuerdo en que sería mejor tener una estrategia promedio con una ejecución excelente que una estrategia excelente con una ejecución deficiente. Los que ejecutan siempre tienen la sartén por el mango”. – Stephen R. Covey

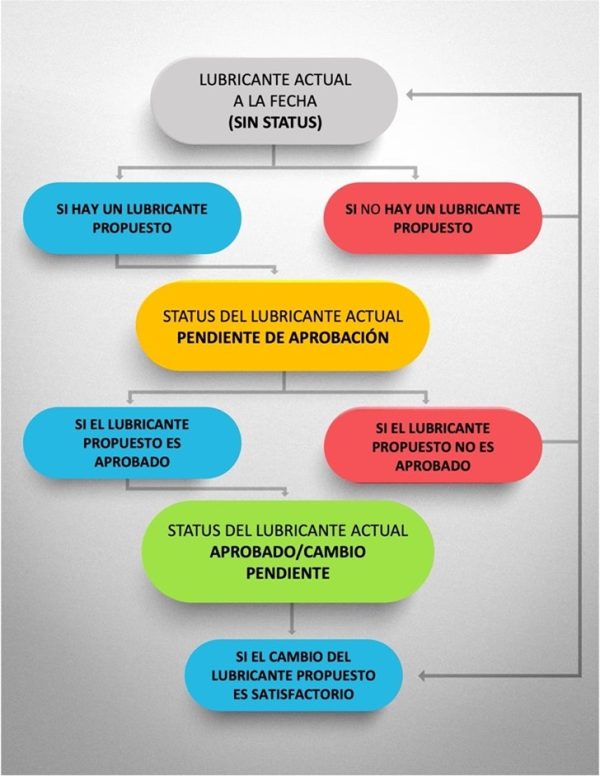

No estamos reinventando la rueda aquí. Hemos buscado nuestras debilidades, las hemos evaluado, priorizado y planificado. Todo eso significa absolutamente nada si no lo ejecutamos. Antes de la ejecución, tenemos que revisar los datos recopilados. Siempre debemos tener en cuenta el error humano en cualquier proyecto. Confíe y luego verifique. Después de revisar los campos de datos y realizar las modificaciones necesarias, debemos revisar todo el hardware y los lubricantes recomendados. Por revisión, me refiero a aprobar o denegar el cambio. Los administradores de los programas deben revisar las recomendaciones y tomar una decisión sobre seguir adelante con las recomendaciones, rastreando todos los cambios en el camino.

Ejecución

Después de revisar y aprobar todo, es hora de crear e implementar rutas para implementar todos los cambios en la planta: se ha creado el mapa y ahora es el momento de arrancar el automóvil. Luego, la ruta se asigna a un técnico y el administrador del programa la agenda para implementar el cambio. Una vez aprobado, asignado y programado, ahora es trabajo del técnico implementar físicamente el cambio y completar la ruta. Piense en la última parte: “Implemente físicamente el cambio”. Eso es, por definición, exactamente lo que es la ejecución. Podría ser instalar hardware, cambiar lubricantes, instalar etiquetas, etc.

Una vez que el cambio se ha implementado físicamente, el técnico ingresa «ruta completada» en el dispositivo portátil de su elección y comunica efectivamente que el trabajo está hecho. Luego, la información se envía de vuelta a la cadena de mando. Cada detalle y tarea se rastrea con el software LMS. La importancia del seguimiento se debe a la cantidad de tiempo que lleva implementar tantos cambios en una planta grande, con cientos o incluso miles de activos. Esto podría llevar años; recuerde, esto es un maratón, no una carrera de velocidad.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.