Cuando la mayoría de las personas piensan en la seguridad, generalmente consideran su responsabilidad personal de mantenerse a salvo. En todas las plantas, la seguridad generalmente se encuentra entre los primeros temas discutidos, y casi siempre está dirigida a las acciones individuales que se deben realizar.

Esto incluye qué equipo de protección personal (EPP) usar, qué áreas evitar, qué sirenas o alarmas hay que tener en cuenta, cuál es el plan en caso de incendios o clima severo y otros temas relacionados. Muchos sitios incluso tienen empleados y contratistas con una etiqueta o insignia visible que muestra que se ha completado una sesión informativa de seguridad adecuada.

Sin embargo, cuando se trata de las tareas específicas asociadas con un programa de lubricación, la capacitación y el conocimiento de seguridad general es insuficiente en la mayoría de las plantas. La seguridad debe ser la máxima prioridad en un sitio de trabajo, y el diseño del programa de lubricación debe ser parte de esta priorización de seguridad.

Al establecer una cultura de seguridad en torno a su programa de lubricación, debe considerar seis elementos principales: seguridad general, capacitación, almacenamiento, manipulación, monitoreo y disposición en el lugar de trabajo.

Seguridad general

Trabaje dentro de los programas de seguridad existentes en su sitio. Aproveche las reglas y regulaciones que se aplican actualmente y decida cómo se aplican a las prácticas de lubricación. Su empresa ya se ha comprometido con la seguridad y el bienestar de los empleados, y determinar cómo sus acciones se ajustan a estas prácticas existentes contribuirá en gran medida a su éxito.

Por ejemplo, muchos puntos de muestreo o llenado de aceite pueden estar en lugares de difícil acceso. Es probable que existan pautas sobre cómo obtener el acceso adecuado a esos puntos, como la protección contra caídas para trabajar en altura o cómo colocar una escalera para alcanzar un tramo de tubería. Incorpore el marco de seguridad actual en su lugar de trabajo, desde el PPE hasta la limpieza y cualquier otra cosa que el equipo de salud, seguridad y medio ambiente (HSE, por sus siglas en inglés) haya establecido para garantizar la seguridad general de la empresa.

También debe trabajar con su equipo de HSE para aportar conocimientos de lubricación a los estándares de seguridad existentes. Ayúdelos a identificar peligros y evaluar riesgos en asuntos específicos de lubricación.

La lubricación se usa para ayudar a que la maquinaria se mueva, y por definición, esto eses peligroso. Realice una encuesta exhaustiva para examinar los peligros en el lugar de trabajo, como el diseño del área de trabajo, así como los riesgos de actividad como la maquinaria específica que se utiliza y los riesgos ambientales como el polvo combustible. Cree procedimientos escritos para las actividades de lubricación de la misma manera que lo haría para otros trabajos de mantenimiento o relacionados con HSE.

Entrenamiento

Entrene regularmente en seguridad. Además de incorporar las prácticas actuales de HSE en su programa de lubricación, también debe capacitar a todo el personal en los detalles de la seguridad de la lubricación. Para muchos, esto será solo una capacitación general de concientización y se puede agregar al plan anual de capacitación de actualización según la rotación definida por el equipo de HSE, de forma similar a la que se dedica a espaciosconfinados o la conservación de la audición.

Para aquellos que participan más activamente en la realización de acciones de lubricación, se necesitará una capacitación de seguridad más sólida. El conocimiento específico de la ubicación e identificación de lubricantes utilizando la hoja de datos de seguridad (SDS, por sus siglas en inglés) será vital. Considere incluir sesiones de capacitación práctica para el muestreo de lubricantes y las tareas de drenado/ llenado.

Algunas buenas reglas generales para cuándo proporcionar capacitación serían para los empleados de primera contratación (seguridad general y trabajo específico según sea necesario), cuando un empleado está cambiando posiciones o responsabilidades para incluirlo en lubricación, o cuando se está realizando un cambio o implementación en los procesos de planta, como la adición de un nuevo sistema de lubricación, el uso de una nueva pieza de equipo de lubricación o la introducción de algún otro peligro o condición. También se debe ofrecer capacitación de actualización en función de las necesidades de la empresa o por regulación (al menos una vez al año).

Almacenamiento

Como dice el viejo adagio, una gramo de prevención vale lo que un kilogramo de cura. El almacenamiento y la contención adecuados de aceites y grasas contribuirán en gran medida a que su programa de lubricación sea seguro.

No existe una única forma correcta de almacenar lubricantes de manera segura, pero hay muchas prácticas incorrectas para administrar el almacenamiento de lubricantes. Los factores comunes que contribuyen a que los lubricantes almacenados sean inseguros son tan simples como la exposición a la intemperie o el almacenamiento de lubricantes en áreas de alto tráfico. La precipitación y la luz solar directa pueden corroer los tambores y otras conexiones metálicas. La corrosión puede dar lugar a fugas o escape de humos de tambores u otros contenedores de almacenamiento.

La exposición al medio ambiente también puede dañar los lubricantes. El aceite dañado que se bombea a través de sus sistemas puede provocar una falla temprana de la máquina y posiblemente una falla catastrófica, lo que es mucho más alarmante para la mayoría de los trabajadores que detectar un brillo de aceite que se dirige a los sistemas de desagüeambiental.

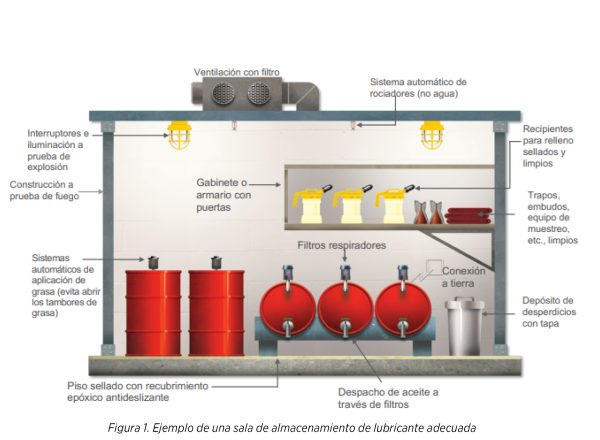

Diseñe su almacenamiento de lubricante para ayudar a prevenir derrames o fugas al mantener los lubricantes adentro y lejos de las áreas de alto tráfico o tuberías que se sabe que tienen fugas o ventilación, como las trampas de vapor. Almacene las herramientas y lubricantes más pequeños en armarios especialmente diseñados para evitar incendios o contaminación. Es posible que se necesite ventilación adicional o monitoreo atmosférico para cumplir con las regulaciones de calidad del aire.

Siga todas las pautas establecidas por la Agencia de Protección Ambiental (EPA, por sus siglas en inglés) y la Administración de Seguridad y Salud Ocupacional (OSHA, por sus siglas en inglés) con respecto al almacenamiento de lubricantes, incluidos los cortes de aceite, los desagües aprobados, el estibamiento y el posicionamiento de contenedores, y los sistemas de supresión o ventilación contra incendios. Trabaje en estrecha colaboración con su equipo de HSE para garantizar que cualquier cambio en su programa de lubricación tenga en cuenta estas normas.

En la siguiente ilustración, puede ver muchas de estas prácticas seguras en el trabajo. Las luces y la electricidad están clasificadas como a prueba de explosiones, se ha instalado un sistema de ventilación en el techo, se emplea un sistema de extinción de incendios, el piso está sellado para evitar que alguna fuga se filtre en el suelo, y hay un recipiente de eliminación de desechos adecuado para trapos y otras basuras.

Manejo

Si bien muchos lubricantes no son tóxicos, algunos pueden contener oligoelementos o ingredientes que pueden causar una reacción o lesiones si se manejan mal. Lea la SDS para el lubricante en cuestión y mantenga copias disponibles para los trabajadores que usan el área.

Algunos tipos comunes de clasificación de lubricantes se enumeran anteriormente con problemas de toxicidad aproximada. Además, el American Petroleum Institute (API, por sus siglas en inglés) ha clasificado todos los lubricantes en uno de los cinco grupos con advertencias específicas. Los lubricantes del grupo I se han identificado con evidencia suficiente de carcinogenicidad para los humanos.

El componente carcinogenético se llama hidrocarburo aromático policíclico (HAP, por sus siglas en inglés), también denominado aromático. Si su instalación maneja lubricantes del Grupo I, asegúrese de tomar precauciones adicionales, como pancartas grandes u otras señales de advertencia para mantener alejados a los miembros del equipo que no lo conocen

Del mismo modo, los lubricantes del Grupo II han sido identificados como posibles carcinogénicos para los animales. Si bien no son tan peligrosos como el Grupo I, estos lubricantes requieren los mismos tipos de precauciones y advertencias. Los lubricantes de los grupos III y IV han sido tratados de tal manera que eliminan la mayoría de los compuestos aromáticos, pero algunos componentes pueden ser motivo de preocupación.

Por último, los lubricantes del Grupo V son ésteres, poliglicoles y silicona de ingeniería química. En este grupo, se debe prestar atención a los ésteres fosfatados, ya que estos compuestos tienen el mayor potencial para dañar a los humanos. Las reacciones alérgicas también son comunes para los compuestos de trifenilfosfato.

Mantenga cerca el EPP apropiado, como guantes, gafas, protectores faciales u otro equipo de seguridad. Deben emplearse prácticas que ayuden a prevenir derrames, fugas o uso excesivo, como el uso de un carro de filtración con conexiones rápidas para transferir o llenar los aceites del almacenamiento. Al tomar muestras, use un reductor de presión si el aceite normalmente trabaja a más de 100 libras por pulgada cuadrada (psig, por sus siglas en inglés).

Las grasas también tienen algunas precauciones de manipulación únicas. Estos lubricantes tienden a asentarse en el tubo cuando se almacenan a temperaturas más bajas y es posible que deban calentarse antes de la aplicación. La grasa no debe calentarse manualmente por encima de 24 oC y nunca debe calentarse con ningún tipo de llama. Además, nunca sostenga el acoplador de una pistola de engrasar con la mano durante la aplicación, y considere usar pistolas de engrase con un alivio de presión instalado o evite los tipos neumáticos para situaciones de alto riesgo.

Después de cualquier actividad de lubricación, como drenado, cambio o llenado, siempre vuelva a verificar el lugar de trabajo y la máquina. Busque fugas o derrames. Es posible que un sello o tapa no se haya reinstalado correctamente. Es posible que el polvo o partículas se hayan depositado en un lugar pequeño que no se notó durante la tarea de mantenimiento y que ahora presenta un peligro potencial.

Es posible que desee programar monitoreos de la evolución de la lubricación. Observe cómo la actividad de lubricación es planificada y llevada a cabo por el personal de mantenimiento u operaciones que se ocupa de ella todos los días. Esto permite la mejora del proceso y ayuda a apuntalar áreas débiles de capacitación y deficientes prácticas de seguridad.

Incluya el área de almacenamiento de lubricante como parte de cualquier grupo de limpieza de la planta para alentar al personal a familiarizarse con el equipo, así como la forma en que las herramientas y lubricantes deben usarse y almacenarse. Esto no solo sirve para mantener el área segura porque el equipo se mantiene adecuadamente, sino que también garantiza la seguridad para otras preocupaciones, como resbalones y tropezones.

Manejo

Los lubricantes usados que están esperando su disposición son tan importantes en su almacenamiento adecuado como el aceite nuevo, si no es que más. El aceite usado puede contener contaminantes o aditivos caducados y presentar diferentes propiedades químicas que el aceite nuevo. Los lubricantes usados a menudo se mezclan y pueden tener diferentes puntos de inflamación que el aceite nuevo.

Almacene siempre el aceite usado en un área separada del aceite nuevo y siga las reglas locales de HSE para evitar combinar diferentes tipos de aceite desechado u otros productos, como trapos aceitosos.

Para los filtros usados, la mejor práctica es escurrirlos por un periodo mínimo de 12 horas, separar la porción de metal para reciclar, comprimir los medios filtrantes para eliminar el aceite y desechar el aceite en un recipiente de aceite usado. Esto reduce el riesgo de incendio al desechar todo el filtro en la basura. Deseche los trapos grasientos o aceitosos en contenedores de eliminación adecuados y no permita que se acumulen o se conviertan en un peligro. Al limpiar la maquinaria, use solventes o jabones aprobados y asegúrese de que cualquier escurrimiento vaya a un drenaje ambiental aprobado.

En resumen, almacene sus lubricantes correctamente, manipúlelos bien, deséchelos de manera adecuada, vuelva a verificar su lugar de trabajo, siga todas las pautas de seguridad específicas del sitio y capacítese según el estándar por el cual desea que el programa viva. En la mayoría de las empresas y lugares de trabajo, la seguridad es la prioridad número uno. Realizar las tareas de lubricación no debería ser diferente. Adopte una mentalidad de seguridad para planificar, ejecutar y evaluar todos los esfuerzos de lubricación en su planta.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe