El estudio de la lubricación de cojinetes de fricción se ha dedicado a comprender los parámetros operativos críticos del cojinete, a saber, la holgura mecánica y el espesor de película necesario para un funcionamiento adecuado. Existe una definición clara del espesor mínimo de película que se prescribe en función del tamaño del cojinete, la velocidad de rotación y la carga.

Sin embargo, es igualmente importante considerar el tamaño de las partículas y el nivel de limpieza del fluido requerido para el funcionamiento de los cojinetes. La eliminación de partículas del tamaño del claro dinámico es necesaria para reducir el desgaste y se puede lograr implementando una filtración de alta eficiencia en los sistemas de lubricación equipados con cojinetes.

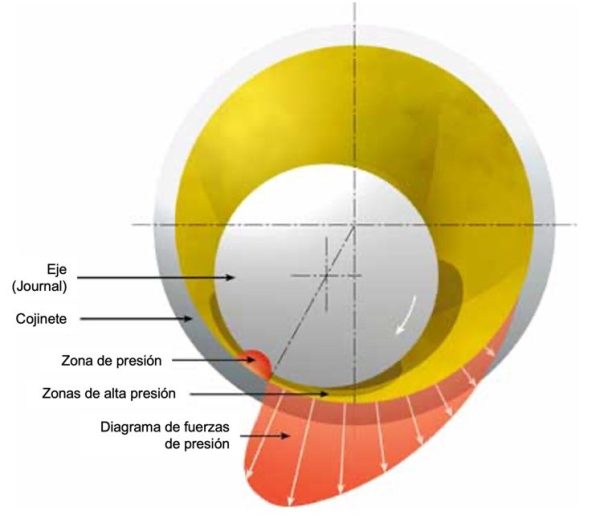

Nota: En el ámbito de los cojinetes se le llama “journal” a la porción del eje que descansa sobre el cojinete, también se le da el nombre de “muñón” en algunos países. Para efectos de este artículo, nos referiremos a este simplemente como “eje”.

Los cojinetes que se utilizan en las turbinas y compresores industriales suelen tener un diámetro de entre dos y ocho pulgadas. El claro dinámico mecanizado de un cojinete es la holgura entre el cojinete y el eje cuando este está colocado simétricamente en el centro del cojinete y es equidistante de este en todos los lados. Los claros dinámicos mecanizados en los cojinetes de este tamaño son del orden de 25 a 50 micrones por pulgada de diámetro del eje.

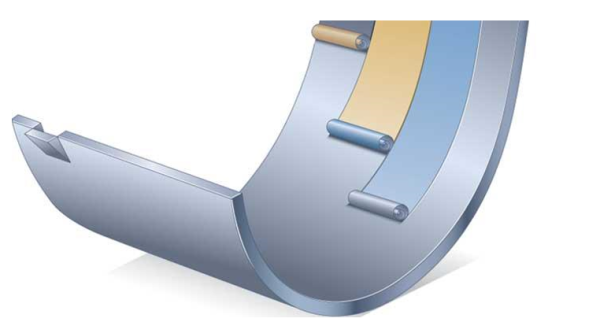

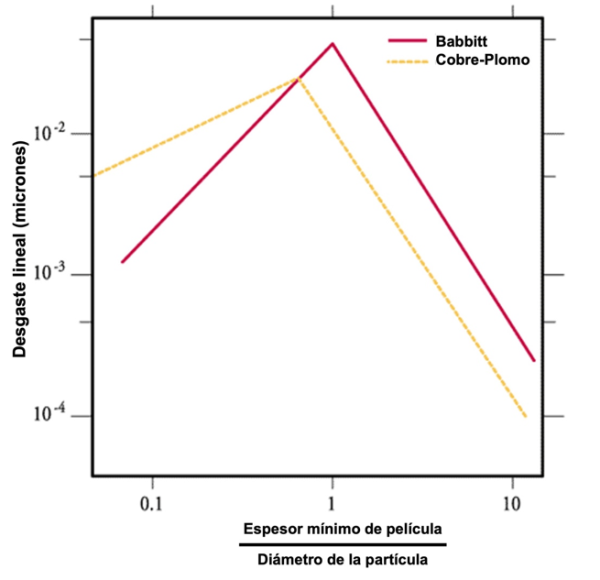

Figura 1. Espesor mínimo de película en cojinetes

El espesor mínimo de la película se encuentra en el punto de contacto más cercano entre el eje y el cojinete. El análisis teórico revela que, en condiciones normales de funcionamiento, para estos tamaños de cojinetes, se forma una película hidrodinámica de 1 a 20 micrones de espesor que separa el eje del cojinete (Figura 1). Los fabricantes de cojinetes comprenden el importante papel que desempeña el espesor mínimo de la película en el funcionamiento adecuado de los cojinetes y han proporcionado fórmulas para determinar este espesor en el punto de uso.

Dado que el espesor de la película depende de la viscosidad del fluido, a medida que aumenta la temperatura del fluido, el espesor de la película puede reducirse hasta en un 20 % en el caso de algunos lubricantes. El análisis teórico muestra que el espesor mínimo de la película está entre 1 y 20 micrones; sin embargo, los resultados empíricos revelan que, aunque las holguras dimensionales dentro de un cojinete pueden diferir y la carga y la velocidad de rotación pueden variar, el espesor real de la película está en el orden de aproximadamente 10 micrones.

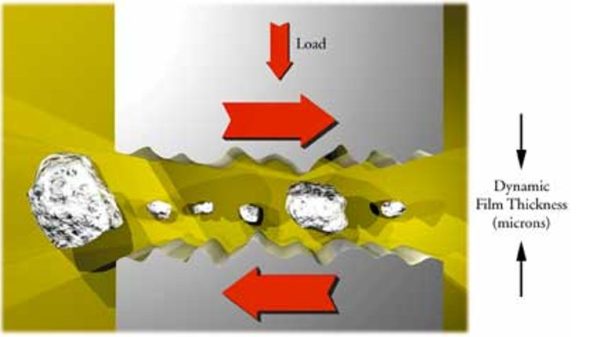

Existe una relación directa entre el espesor mínimo de la película y el tamaño de partícula más dañino. Las partículas del tamaño del claro dinámico pueden cubrir el espacio entre el eje y el cojinete, lo que provoca el desgaste del cojinete (Figura 2). El desgaste abrasivo se produce cuando partículas del tamaño del claro dinámico se interponen entre dos superficies que están bajo carga, como en el eje y el cojinete.

Las partículas del tamaño del claro dinámico pueden entrar en el cojinete a través de un espacio libre, una línea de suministro de aceite o a través de orificios o ranuras de suministro de lubricante. Luego son transportadas hasta el área de contacto donde el espesor de la película es mínimo. La carga del cojinete se transfiere a las partículas y estas partículas se presionan contra las superficies del cojinete para que actúen como herramientas de corte. Esto da como resultado la degradación de las superficies, cambios dimensionales de las superficies y la liberación de metales de desgaste.

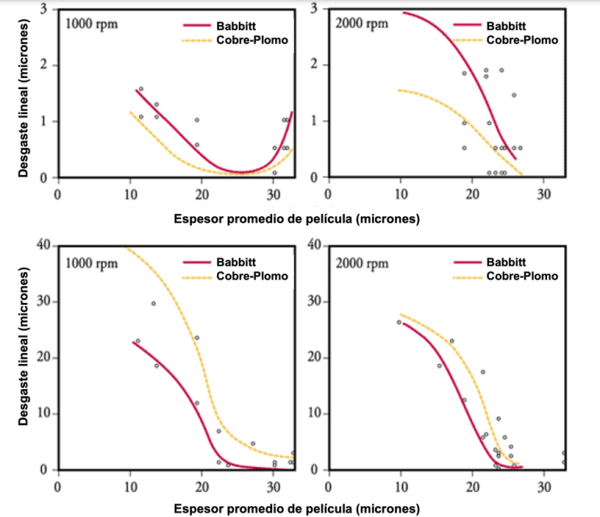

Figura 3. Mediciones de la tasa de desgaste comparando el desgaste para dos cojinetes con diferentes materiales con aceite limpio (arriba) y contaminado (abajo), obtenida por Ronen et al.

Ronen et al. realizaron mediciones de la tasa de desgaste que comparan el desgaste de cojinetes de dos materiales diferentes (Babbitt y cobre-plomo), como se muestra en la Figura 3. Estas pruebas se llevaron a cabo durante un período de 20 horas con interrupciones para mediciones de desgaste, a intervalos de cinco horas. Se puede ver que hay un aumento de más de diez veces en el desgaste de los cojinetes como resultado del aceite contaminado.

Un estudio realizado por Wantanabe et al. proporciona la evidencia más clara de la relación entre el espesor de la película, el tamaño de las partículas y la tasa de desgaste de los cojinetes. Estos autores descubrieron que la tasa de desgaste dependía en gran medida de la relación entre el espesor de la película y el tamaño de las partículas. Sorprendentemente, la tasa de desgaste máxima se produjo cuando esta relación era igual a uno (Figura 4), lo que significa que se produce un menor desgaste de las partículas tanto más grandes como más pequeñas que el espesor de la película de aceite.

Figura 4. La tasa de desgaste de cojinetes es más alta cuando el tamaño de partícula iguala el espesor de película de aceite

Como resultado de los efectos abrasivos de las partículas que tienen el tamaño del espesor mínimo de la película, la eliminación de estas partículas de tamaño del claro dinámico es de gran importancia. En consecuencia, los requisitos de filtración para estos tipos de cojinetes deben basarse en el espesor mínimo de la película formada en condiciones normales de funcionamiento.

La filtración desempeña un papel fundamental en la reducción de la tasa de desgaste de un cojinete. Por lo tanto, la implementación de una filtración de alta eficiencia para eliminar partículas del tamaño del claro puede reducir significativamente la tasa de desgaste abrasivo de los cojinetes. El requisito de filtración es más crítico en la puesta en servicio de turbinas, compresores u otros equipos y cuando el equipo gira a bajas revoluciones por minuto. Es en estos momentos cuando la película hidrodinámica es más delgada.

Desafortunadamente, algunos diseñadores de equipos tienden a considerar los costos de capital generales en lugar de los requisitos técnicos del sistema al elegir sistemas de filtración. La experiencia de campo ha demostrado que este enfoque puede resultar en costos operativos mucho más altos cuando se consideran los costos de reparación, mantenimiento, reemplazo de piezas y pérdida de producción.

Dado que el espesor de la película que existe en condiciones normales de funcionamiento es de aproximadamente 10 micrones, la filtración adecuada debe mostrar una alta eficiencia de eliminación de partículas de este tamaño y más pequeñas. Dado que el espesor de la película se reduce aún más durante el arranque y en condiciones de baja viscosidad o con fluidos de menor viscosidad, se recomienda que el filtro empleado muestre una alta eficiencia de eliminación de partículas de hasta 5 micrones o más finas.

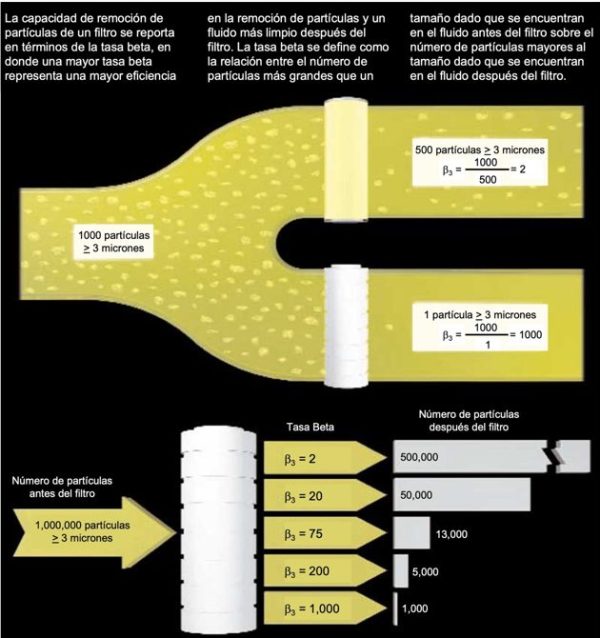

Figura 5. Tasa Beta – Medición de la eficiencia del filtro

En el caso de máquinas equipadas con cojinetes, el elemento filtrante debe tener una tasa Beta (b) no menor a b 7 >1000, donde el tamaño objetivo en micrones se refiere a la tasa del filtro medida según el nuevo método de prueba de múltiples pasadas (Prueba Multipass), ISO 16889. Esto representa una eficiencia de eliminación del 99.9 % para partículas de 7 micrones de tamaño y mayores.

Este mismo filtro de alta eficiencia también eliminará el 90 % de partículas mayores o iguales de 3 micrones (b3 > 10). El uso de estos filtros debería dar como resultado niveles de limpieza del fluido de 16/14/12 o mejores (por ISO 4406).

Además, también se recomienda limpiar aún más el sistema antes de poner en funcionamiento la máquina para brindar la máxima protección contra el desgaste abrasivo en condiciones de arranque críticas.

Conclusión

Se recomienda encarecidamente que el control de la contaminación se dirija a la eliminación de partículas del tamaño del claro dinámico para prolongar la vida útil de los cojinetes. Los cojinetes de entre 2 y 8 pulgadas tienen un espesor de película promedio de 10 micrones o menos; en consecuencia, se deben utilizar elementos filtrantes con una tasa Beta para partículas mayores o iguales a 7 micrones (B7>1000) para eliminar los efectos dañinos del desgaste abrasivo en las superficies de los cojinetes.

REFERENCIAS

- Duchowski, J.K., “Examination of Journal Bearing Filtration Requirements”, presented at 51st STLE Annual Meeting, Cincinnati, OH, May 19-23, 1996.

- Raimondi, A.A. and Szeri, A.Z., “Journal and Thrust Bearings,” in CRC Handbook of Lubrication and Tribology, 2, Booser, E.R., ed., CRC Press, Inc., Boca Raton, FL, pp 413-462, (1994

- “Guidelines for Maintaining Steam Turbine Lubrication Systems,” Electric Power Research Institute Publication EPRI CS-4555 Project 1648-7, Final Report, EPRI, Palo Alto, CA (1986).

- Winer, W.O. and Cheng, H.S., “Film Thickness, Contact Stress and Surface,” in Wear Control Handbook, Peterson, M.B. and Winer, W.O., eds., ASME, New York, pp 81-92, (1980).

- Booser, E.R., “Bearing and Lubrication Technology,” Enchotech Incorporated, Schenectady, NY (1995).

- Gardner, W.W., “Hydrodynamic Oil Film Bearings – Fundamentals, Limits and Applications,” Waukesha Bearings Corporation, Waukesha, WI, pp 2-15, (1982).

- “Hydraulic Fluid Power – Fluids – Method for Coding Level of Contamination by Solid Particles,” International Standards 4406.2, International Standards Organization, Geneva (1999).

- “Hydraulic Fluid Power – Filters – Multi-pass Method for Evaluating Filtration Performance,” International Standard 16889, International Standards Organization, Geneva, (1999).

- Ronen, A., Malkin, S., and Loewry, K., “Wear of Dynamically Load Hydraulic Bearings by Contamination Particles.” Journal of Tribology, 102, pp.452-458, 1980.

- Wantanabe, S. Saki, K., Asanabe, S., and Fukutomi, M., “Evaluation of Wear Life of Journal Bearings by Contaminated Oils,” Proc. JSLE International Tribology Conference, Tokyo, Japan, pp. 85-90, 1985.

Póngase en contacto con

Pall Corporation

25 Harbor Park Drive

Port Washington, NY 11050

Kelly Collins, Pall Corporation; John Duchowski, Pall Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe