Cuando se evalúan defectos mecánicos en rodamientos y engranajes, comúnmente encontrados en máquinas rotativas, hay algunas técnicas que pueden utilizarse para revelar la causa raíz y la severidad. Uno es el análisis de las partículas de desgaste, usando un ensayo de filtración con membrana o un porta-muestras de vidrio. Otra técnica es el método de densidad ferrosa, para medir las partículas de desgaste, también conocido como índice ferroso. Una tercera técnica es determinar la vibración que produce un impacto mediante el análisis de la onda producida por dicho esfuerzo, llamada el método PeakVue®.

Cada una de estas técnicas, en forma independiente, proporciona conocimientos sobre la naturaleza del mecanismo de la causa que origina el daño, incluyendo abrasión, fatiga, desgaste adhesivo o corrosivo. La información aprendida con estas técnicas de la causa raíz y de la severidad pueden guiar al operador a generar las mejores acciones proactivas y correctivas. No corregir estos mecanismos puede producir daños mecánicos significativos.

Típicamente, los departamentos de mantenimiento de las industrias utilizan las inspecciones y las vibraciones en línea conjuntamente con análisis de aceite periódicos para monitorear el la condición de máquinas rotativas como bombas, motores eléctricos, compresores, cajas de engranajes, turbinas, ventiladores y laminadoras. La figura 1 muestra cómo vibraciones y el análisis de aceite abordan proactivamente el monitoreo de condición localizando la causa raíz antes de que el daño ocurra, así como identificando fallas en progreso de componentes, que pueden ir de incipientes a catastróficas.

La tecnología PeakVue

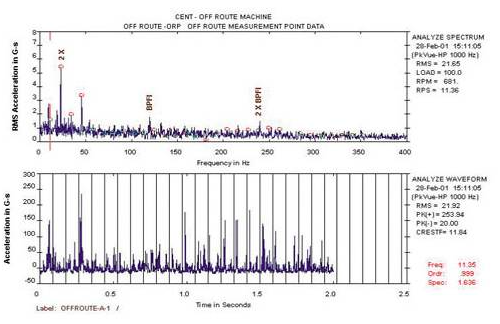

La tecnología PeakVue es un método altamente sensible de detección de impactos y de tendencia para cuantificar defectos en elementos rodantes, pistas de rodamientos y dientes de engranajes. Se trata de una técnica de análisis de ondas de esfuerzo que distingue la demodulación, pulsos de choque, picos de energía y otros métodos de detección de picos en los cuales PeakVue puede detectar y mantener un valor escalado máximo del pico para cada pluralidad de sobre-muestreo de valores de muestras tomadas durante cada intervalo de muestreo.

Por ejemplo, la figura 2 es una comparación de demodulación con PeakVue en seis diferentes medidas de la misma señal de vibración que tiene un impacto periódico. Las tres gráficas de la izquierda muestran cómo la demodulación captura y representa sólo una pequeña fracción del total de la señal, por lo que la porción detectada está sustancialmente disminuida por el ancho de la banda de muestra (tope 1,000 hertz, medio 200 hertz y bajo 50 hertz). Las tres gráficas de la derecha revelan cómo PeakVue captura y representa consistentemente los mismos datos independientes de la selección del ancho de banda.

Figura 2. Demodulación (izquierda) vs. PeakVue (derecha) muestra la forma de la onda de ancho de banda de 1,000, 200 y 50 hertz respectivamente (de arriba a abajo).

Índice ferroso por densidad ferrosa

Mecanismos anormales de desgaste como abrasión, fatiga, adhesión, al igual que corrosión, son comunes en máquinas rotativas como las cajas de engranajes, bombas, motores eléctricos, compresores, laminadoras, prensas y transmisiones. La medición de la densidad ferrosa como el índice ferroso es un excelente método para detectar desgaste anormal en el rango de 5 a 60 micrones. Este es usualmente el resultado de fatiga anormal causada por cargas cíclicas y desgaste adhesivo donde la lubricación es inadecuada.

Figura 3. El ensayo ASTM D7416 con el minilab CSI se reportan los resultados del análisis del índice ferroso y partículas de desgaste.

El índice ferroso está definido en el ensayo ASTM D7416 como “un parámetro del tipo densidad ferrosa que mide la concentración relativa y el tamaño de partículas de hierro magnéticamente sensibles mayores que 5 micrones, recogidas sobre un sensor dieléctrico de permitividad”.

Análisis de partículas de desgaste

El análisis de las partículas de desgaste es un enfoque directo para visualizar las causas y los efectos dañinos que tienen lugar en las máquinas, capturando y revisando las partículas obtenidas de una muestra de lubricante. El nuevo ensayo ASTM D7864 es una “Guía estándar para la caracterización microscópica de partículas en aceite en servicio.” Proporciona excelentes recomendaciones en cuanto a terminología y técnicas, como por ejemplo el análisis de filtración con membrana o ferrografía analítica, así como una visión de lo que esté posiblemente pasando dentro de una máquina rotativa.

Esta nueva guía define el desgaste por fatiga en contactos rodantes “causado por contactos rodantes típicamente cargados, como los que se presentan entre los elementos rodantes y la pista en rodamientos o entre los dientes de engranajes en la vecindad de la línea de paso, generando un desgaste del tipo astillas por picado y liberando partículas por fatiga en contactos rodantes.” Las partículas por fatiga en contactos rodantes son descritas como “plaquetas planas, con una longitud más o menos igual a su ancho, con superficies suaves, aleatorias, dentadas y circunferencias irregulares, y una relación entre la longitud y el espesor en un rango aproximado de 5:1 a 10:1 o más.”

Figura 4. Datos obtenidos con PeakVue de un rodamiento del tipo pedestal.

Analizando en sitio densidad ferrosa y partículas de desgaste

El minilab de campo (en sitio) mostrado en la figura 3 puede ser usado para medir desgaste, contaminación y propiedades químicas de muestras de lubricantes, incluyendo análisis de índice ferroso y partículas de desgaste. Los departamentos de mantenimiento de plantas industriales utilizan herramientas de pruebas de campo (en sitio) para obtener respuestas inmediatas con la posibilidad de evaluar nuevamente las muestras en caso de ser necesario.

Figura 5. Evidencia de lubricación límite (desgaste por deslizamiento) debido a una lubricación inadecuada revelada por el análisis de las partículas de desgaste.

En las figuras 4 y 5 se muestran ejemplos de valores PeakVue y análisis de aceite, incluyendo análisis de partículas de desgaste, combinados para una efectiva identificación de la causa raíz y la severidad. En la figura 4 se muestran los resultados de PeakVue de un rodamiento de pedestal, y en la figura 5 se muestra el análisis de las partículas de desgaste de la misma máquina. Juntas, estas tecnologías indican un problema de lubricación inadecuada.

En conclusión, vibración y análisis de aceite, cada uno por su lado, proporcionan información valiosa de la salud de los componentes de la máquina y del sistema de lubricación. La combinación de los procedimientos de PeakVue, densidad ferrosa y del análisis de partículas de desgaste generan tres perspectivas independientes de la causa raíz y de la severidad de una condición anormal. Armados con esta información, los técnicos en mantenimiento predictivo serán capaces de recomendar con precisión acciones correctivas apropiadas para mejorar el mantenimiento y la confiabilidad de la planta.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe