Un profesional de la salud, vestido de blanco, se coloca un nuevo par de guantes de látex. Revisa un carro, perfectamente organizado, y encuentra lo que necesita para iniciar el procedimiento – un frasco, una bomba, manguera. Cada elemento está guardado en una bolsa de plástico para evitar la posibilidad de contaminación. Succiona. Remueve. Observa insistentemente la muestra extraída antes de que se envíe al laboratorio para efectuar las pruebas de análisis y diagnóstico. Bajo su cuidado y el de todo un equipo de operadores y técnicos, el paciente va a estar bien. Este compresor de aire Centac de Ingersoll Rand estará de maravilla.

La toma de muestras de aceite y otras tareas de lubricación de maquinaria se realizan con precisión quirúrgica en la planta de fabricación de baterías Energizer en Maryville, Missouri. Procedimientos estándar de operación – elaborados a través de la educación, formación, intercambio de ideas y búsqueda de consenso – en combinación con los niveles de limpieza y organización que son casi obsesivo-compulsivos, hacen de este sitio el mejor en su clase, ganador del premio Augustus H. Gill que el Consejo Internacional para la Lubricación de la Maquinaria otorga a la excelencia en la aplicación de análisis de aceite a la maquinaria y al monitoreo de condición del lubricante.

“Somos muy detallistas en lo que hacemos aquí. Nada se hace a medias tintas”, dice Rick Staley, miembro del equipo de mantenimiento predictivo en esta planta de 46,500 metros cuadrados, ubicada a 90 kilómetros al norte de Kansas City. “Somos muy estrictos con la limpieza. Tenemos un procedimiento, un estándar para casi todo. Se podría pensar que lo que hacemos se pasa de la raya (los guantes, los trajes Tyvek, las bolsas de plástico), pero esa atención al detalle ha hecho la diferencia para nosotros y para toda la empresa en Maryville. Lo que entra es lo que sale”.

La Limpieza Comienza Aquí

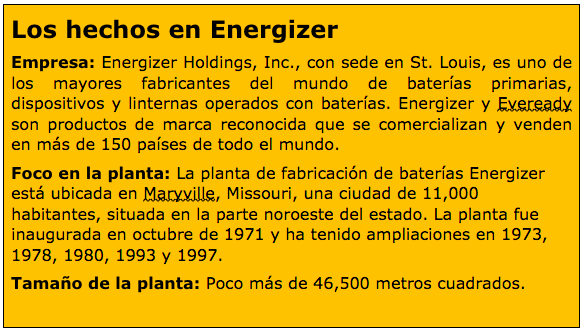

La obra maestra de esta planta de producción de alta-energía bien puede ser la sala de lubricación. ¿Puede su planta – o cualquier otra planta – decir lo mismo? Es tan limpia, que se podría comer en el piso. Pero no lo intente. No es que se vaya a enfermar, sino que le podrían reprender por dejar migajas en esta impecable área de trabajo. “No preparamos esta área para mostrársela a los visitantes”, dice Staley. “Siempre se mantiene de esta manera. En cualquier momento, cualquier día de la semana; no me asustaría que vinieran a verla cualquier otro día”.

Sobre una rejilla de drenaje de acero plateado se encuentran 10 tambores de aceite. Sobre cada uno de ellos existe un respirador desecante. Tuberías de acero inoxidable conectan a cada tambor con su propia unidad de filtración. Una bomba de despacho dedicada está acoplada a cada unidad. En la pared detrás de cada tambor está una etiqueta plastificada con símbolos: una etiqueta que identifica plenamente al producto que está en el contenedor, una brillante franja de color de 20 por 40 centímetros sirve como código de la planta para identificar ese producto lubricante en particular ( por ejemplo, el color naranja es para el aceite Shell Omala grado de viscosidad ISO 460), y una hoja de datos de seguridad de los materiales (MSDS, por sus siglas en inglés) describe los procedimientos apropiados para manejar o trabajar con esa sustancia en una forma segura. La rejilla de drenaje también es el lugar para colocar las cubetas de grasa, y éstas están identificadas plenamente mediante señalamientos en la pared.

El mecánico de mantenimiento preventivo Larry Redford llena un contenedor de transferencia de aceite codificado por color en la sala de lubricación de la planta de Energizer en Maryville, Missouri

La pared del fondo también incluye un libro con hojas plastificadas, una guía de información para todos los que entran en contacto con esta área. Este libro cuenta con procedimientos normalizados de trabajo (para el cambio de un tambor, para llenar un contenedor portátil de transferencia de lubricantes, etc.), una hoja maestra de códigos de color que ayuda a interpretar el código y “lecciones simples de un solo punto”, tips con las mejores prácticas para tareas tales como la forma correcta de mezclar vanishing oil y Turbo T-32.

“Toda esta zona se construyó sobre las mejores prácticas y de lo que hemos aprendido asistiendo a los cursos de Noria”, dice el especialista senior de ingeniería Steve Harris. “Nuestra área de almacenamiento solía ser una fuente de contaminación y problemas para la maquinaria”.

La antigua configuración contaba con una bomba para la transferencia de aceite a recipientes o cubetas que se guardaban en una estantería. Una gran cantidad de válvulas y mangueras provocaban que se aplicara un aceite equivocado en un recipiente. Una vez que el aceite se vaciaba en la cubeta, se almacenaba allí hasta que alguien lo solicitaba.

“Nuestro objetivo al construir este edificio fue mantener el aceite en su envase original. Siempre existe el riesgo de contaminación cruzada”, dice Staley. “En nuestro entrenamiento con Noria, aprendimos que el recibir un tambor de aceite nuevo no garantizaba que tuviésemos aceite limpio. Por lo tanto, lo filtramos a 3 micrones… y lo seguimos filtrando. Cada tambor cuenta con su propia bomba y unidad de filtración. Cada tambor está conectado a tierra física. También decidimos utilizar tuberías de acero inoxidable, porque aprendimos que algunos aditivos reaccionan con el cobre. Nos aseguramos de que estamos aplicando un aceite de calidad en la maquinaria”.

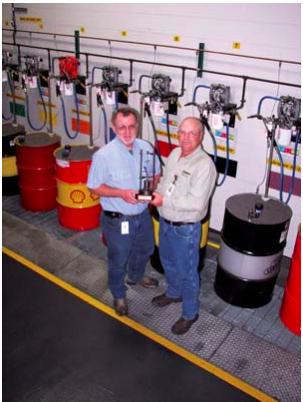

El especialista senior de ingeniería Steve Harris (izquierda) y el encargado de mantenimiento predictivo Rick Staley desempeñaron importantes roles para lograr que Energizer ganara el premio Augustus H. Gill de ICML.

Transportado al Piso de Planta

Almacenar el aceite en forma limpia y ordenada fue sólo el primer paso para aplicar lubricante de calidad al equipo. Los mecánicos de mantenimiento preventivo visten trajes Tyvek blancos y usan guantes de látex para transferir aceite de un contenedor intermedio codificado por color a un contenedor de transferencia idénticamente codificado por color y con etiquetas. Los contenedores de transferencia se colocan sobre un carro móvil que se lleva a la planta para ejecutar las rutas de mantenimiento preventivo (MP). En las rutas, los códigos de colores de los contenedores coinciden con las etiquetas de colores colocadas junto a los puertos de lubricación en los componentes de la maquinaria.

Los carros móviles son una fuente de orgullo y competencia amistosa entre los mecánicos de MP. Si bien estos carros tienen características comunes (como un libro con muchas imágenes y procedimientos de trabajo estándar y un documento de una página titulado “expectativas del carro de MP”), los mecánicos buscan superar a los demás mediante la organización y el perfeccionamiento de su carro para ser el más limpio, más organizado y que observe más las 5-S (un lugar para cada cosa y cada cosa en su lugar).

La mayor competencia pública está entre Larry Redford y su colega Duane White. ¿Alguna vez ha escuchado que se hable de los carros de lubricación? “El carrito de Larry es una monstruosidad”, puntualiza Whites. “No quisiera que me vieran con eso”.

“Mi carro está hecho para trabajar”, replica Redford. “Este es un carro de verdad. El carrito de White es un ‘auto clásico’. Es sólo un espectáculo, pura vanidad”. El orgullo y pretensión se trasladan también a los gabinetes, estantes y cajones, lo mismo para las cajas de herramientas y afuera en la planta.

Matt Kovar, gerente de mantenimiento, impulsa la importancia de un lugar de trabajo limpio, organizado y atractivo

“Realmente queremos tener 5-S en todos los ámbitos”, dice el jefe de mantenimiento Matt Kovar. “Tradicionalmente, en las plantas, hay cachivaches por todas partes en los armarios y cajones. No se puede encontrar lo que se necesita. No se sabe lo que hay allí. Incluso pueden tenerse piezas obsoletas. Es una pérdida de tiempo y dinero. Comenzamos a hacer algo al respecto, y todo el mundo ha participado”.

Tenemos imágenes en todos los carros de lubricación, armarios, estantes, cajones, etc., mostrando cómo debe almacenarse cada cosa. Staley hace una auditoría trimestralmente. “Si se encuentra alguna inconformidad con la norma en algún área, se trae al mecánico a cargo y se asegura que él o ella sepa cuál es esa diferencia”, dice Kovar.

Los mecánicos de MP Larry Redford (izquierda) y Daniel White tiene una amistosa rivalidad sobre quién tiene el carro de lubricación más limpio, mejor organizado y más útil.

Estándares que se Establecen, y se Respetan

Los trabajadores (asalariados y por honorarios) en la fábrica de Energizer en Maryville toman los estándares realmente en serio. Eso es porque se basan en hechos (las mejores prácticas que tienen impacto sobre la productividad, confiabilidad, rentabilidad, etc.) y han sido acordados por un amplio grupo de representantes multidisciplinarios que conocen muy bien la tarea.

Datos, sondeo, creación de consenso y formalización llevan a la creación de un estándar para la toma de muestras de aceite de clase mundial. El estándar, basado en los materiales de capacitación de Noria y refinada en base a las necesidades de Energizer por el equipo de mantenimiento predictivo de la planta de Maryville, se detalla en una instrucción llena de fotografías que pueden guiar paso a paso a un técnico en el proceso de obtención de una muestra limpia y representativa. Los 20 pasos son:

- Seleccione la botella de muestra correcta – una que esté limpia y libre de contaminantes.

- Seleccione una bolsa de cierre hermético de tamaño adecuado, que se ajuste al tamaño de la botella para muestras.

- Inserte la botella en la bolsa y séllela.

- Etiquete la bolsa con el nombre y número de la máquina que va a muestrear.

- Mantenga la bomba de vacío dentro de una bolsa sellada hasta que esté lista para su uso. La manguera de muestreo también deberá estar dentro de una bolsa sellada.

- Instale una botella de purga en la bomba e inserte una manguera de ¾”, apretando la tuerca de sujeción.

- Extraiga una pequeña muestra de aceite de la máquina para asegurar que todos los contaminantes se han eliminado del puerto de muestreo.

- Retire la botella de purga de la bomba, retire la manguera de muestreo y coloque la tapa a la botella de purga. Ahora está preparado para tomar una muestra. Utilice una manguera nueva y limpia para cada muestra.

- Desenrosque la tapa de la botella de muestra dentro de la bolsa sellada.

- Sin sacar la botella de la bolsa, enrósquela a la bomba.

- Inserte una manguera de muestreo en la botella pasando a través de la bomba y perforando la bolsa. Apriete la tuerca de sujeción.

- Utilice una manguera de longitud suficiente para insertarla en la caja de engranes/depósito, teniendo cuidado de no contaminar la manguera al hacer contacto con los costados o la parte inferior de la zona a muestrear.

- Accione la bomba y llene la botella hasta el nivel deseado. La botella tiene una marca que indica claramente el nivel de relleno adecuado. Desenrosque la botella de la bomba, manteniéndola en posición vertical para que no se derrame el aceite.

- Cuidadosamente coloque la tapa a la botella de muestra sin retirarla de la bolsa de plástico. Saque la manguera de muestreo de la bomba. Coloque la bomba en una bolsa de plástico sellada entre una y otra muestra.

- Mantenga la muestra dentro de la bolsa hasta que se encuentre en un medio ambiente limpio. Saque la botella de la bolsa y límpiela. Etiquete la tapa de la botella de forma que coincida con la información escrita en la bolsa.

- Coloque la etiqueta correcta en la botella, indicando el número de equipo, máquina, fecha, hora desde la última muestra y el tipo de lubricante.

- Coloque la muestra en una bolsa de plástico limpia. Coloque en la bolsa una etiqueta con los datos de MSDS apropiados y séllela.

- Coloque la muestra en una caja. Pueden colocarse en la caja tantas muestras como sean necesarias. Asegúrese de que cada una esté dentro de una bolsa de plástico sellada y cuente con su respectiva etiqueta de MSDS.

- Selle la caja con cinta adhesiva y coloque una etiqueta de correo. Envíe la muestra al laboratorio interno de Energizer en Westlake, Ohio.

- Asegúrese de enviar una carta al laboratorio de Westlake informándole el número de muestras y el/los análisis necesarios que deben realizarse.

“Si tomamos las muestras de aceite en forma descuidada, ese es el tipo de resultados que recibiremos de regreso”, dice Staley.

Un equipo, integrado por siete miembros, le dio forma al módulo de entrenamiento en lubricación de la planta.

Mostrar y Compartir

La comunicación y el entrenamiento son cruciales para asegurar que las normas se sigan y que todo el mundo entienda el valor que aporta el mantenimiento proactivo a la planta y la empresa. El departamento de mantenimiento de Maryville lo hace tan bien como casi cualquier otro en los Estados Unidos.

Un ejemplo está en lo que localmente llamamos “módulos de entrenamiento”. Son unidades móviles, con instrucciones prácticas, que les dan a los mecánicos y operadores la posibilidad de incrementar sus habilidades y practicar los métodos correctos antes de implementarlos en sitio. Hay módulos para bloqueo, etiqueta y candado, para sujetadores… y para una lubricación efectiva.

El módulo de lubricación fue construido hace dos años y medio por un equipo de siete miembros. Está integrado por dos estantes montados sobre un carro con ruedas y un tablero, que permite a los usuarios ver, sentir, tocar y escuchar lo que constituye una buena y una mala lubricación.

Hay etiquetas codificadas por color listas para usarse en el cuarto de herramientas. Estas se colocan junto a los puertos de lubricación en los componentes de la maquinaria.

Se incluyen elementos tales como:

- medidas apropiadas de seguridad antes de iniciar las tareas de MP relacionadas con lubricación;

- 10 botellas de aceite, que muestran los códigos de color y las marcas de seguridad apropiadas, y las correspondientes etiquetas de colores y estampados que se encuentran en las máquinas;

- botellas de muestra que enseñan la diferencia entre aceite limpio y aceite sucio;

- muestras de graseras y accesorios, codificadas por color de acuerdo a las frecuencias de engrase (blanco es igual a una semana, rojo es igual a cada 350 horas, etc.);

- ejemplos de rodamientos sub-engrasados, sobre-engrasados y engrasados correctamente;

- ejercicios para llenar y usar correctamente una pistola de engrase, para lubricar una cadena de rodillos con brocha o cepillo, y para colocar e inspeccionar lubricadores en líneas de aire comprimido;

- productos absorbentes adecuados y sus instrucciones de uso.

El módulo está incorporado a un curso de lubricación de cuatro horas que se da al personal de mantenimiento y a un curso de dos horas que se imparte a los operadores como parte del programa de mantenimiento autónomo de la planta (también puede trasladarse al piso de planta para refrescar el conocimiento o atender una duda específica). El entrenamiento se acompaña de un libro de 72 páginas, desarrollado por el equipo de apoyo, y describe la misión de la lubricación, estrategias, definiciones, lecciones aprendidas y planes de acción basados en las tareas.

El mecánico de mantenimiento Mark DeMott registra la fecha de cambio de aceite y reconstrucción con un marcador.

“Noria ha desempeñado un papel muy importante en lo que hemos hecho”, dice Harris. “Rick y yo, así como el supervisor senior de operaciones Tom Odendaal, hemos tomado varios cursos. Tomamos toda esa información, así como información de fuentes adicionales, y desarrollamos los cursos de entrenamiento”.

La organización de mantenimiento es muy buena recolectando información y transmitiéndola a todo el grupo.

Staley crea un boletín mensual acerca del impacto de la excelencia en lubricación/análisis de aceite y otras herramientas de PdM (ultrasonido, termografía infrarroja y análisis de vibraciones) sobre la confiabilidad global de la planta. Incluye el número de problemas detectados durante el mes por cada tecnología, sinopsis de proyectos terminados, una lista de ahorros en costos o gastos evitados, notas sobre próximos proyectos y otras noticias. La edición de septiembre mostró 14 fotos de los participantes clave sosteniendo el Premio Gill. El boletín, así como un “Tip PdM del día”, se envía por correo electrónico a la planta y a los líderes corporativos (Joe Tisone, vicepresidente de operaciones globales es uno de sus fans) y en el enorme tablero de avisos de PdM situado a lo largo de uno de los pasillos principales de la planta.

El tablero también muestra un diagrama de flujo de las actividades de PdM, las metas de ahorro de costos y los logros, y una serie de tablas y gráficos relacionados con indicadores tales como el nivel de cumplimiento de tareas de MP (98 por ciento en este año) y el mantenimiento planificado como porcentaje del trabajo en general (62 por ciento).

“Llevar las tendencias es una de las grandes cosas que hemos encontrado que es muy importante, no sólo para el análisis de aceite y el mantenimiento predictivo, sino para todo lo que hacemos”, dice Harris. “Así se sabe en dónde está uno. Sabe en qué dirección va. Esto hace muy fácil mostrar la situación – el problema que se está generando o desarrollando. Los cambios y mejoras que llevamos a cabo se basan en hechos firmes. No hay conjeturas”.

Kovar añade: “Nuestro objetivo desde el principio fue dejar que los hechos hablaran por sí mismos. Utilizar el equipo y procedimientos de alta calidad con que contamos para producir información confiable con la que podamos tomar acciones prudentes”.

Es comparable a un médico que utiliza las herramientas de oficina y laboratorio, junto con los datos correspondientes, para determinar el estado de salud y las necesidades de tratamiento de un paciente.

Hechos y Cifras

Éstos son algunos de los hechos:

- Con un 98 por ciento de los equipos de la planta con mejoras en su lubricación y el 22 por ciento con análisis de aceite, la planta ha reducido el uso de lubricantes y le ha ahorrado dinero a la compañía. Staley proporciona uno de sus ejemplos favoritos – compresores de aire.

“En el pasado se cambiaba el aceite sobre una base anual. Hace dos años instalamos sistemas de filtración. Ahora, dejamos que el análisis de aceite nos diga cuándo hay que cambiar el lubricante”, dice. “Tenemos ocho compresores de aire. Cada uno cuenta con un sistema de filtración idénticos. Succiona el aceite en el fondo del depósito y lo retorna por la parte superior. El aceite se filtra continuamente. Si tenemos que cambiar el filtro, lo apagamos, pero el compresor sigue funcionando. Filtramos el aceite por debajo de un micrón. Dejamos que nuestras tendencias nos digan cuándo hay que cambiar el aceite. No lo hacemos a menos que realmente lo necesite, de acuerdo con el análisis de aceite. La vida del aceite ahora es de un mínimo de dos años. De hecho, no estamos seguros de hasta donde podamos llegar, pues ya van dos años y aún no hemos cambiado el aceite. Está tan limpio como la línea base que tomamos cada año”.

Los sistemas de filtración de los compresores de aire han ahorrado a Energizer más de 10,000 dólares tan solo en el primer año.

- La maquinaria funciona mejor, con menos averías, lo que conduce a una mayor productividad.

“Nuestra planta está funcionando mejor que nunca”, dice Kovar. “Con la economía como está, se han hecho ajustes, igual que ha pasado en cualquier compañía de manufactura. Hicimos un buen trabajo administrando los dólares asignados a mantenimiento. Incluso con ese escenario, estamos viendo menos fallas en la planta. Operadores lo ven y comentan, ‘¿Sabes qué? Estamos haciendo las cosas bien desde el punto de vista del mantenimiento, desde el punto de vista de MP, desde el punto de vista de la lubricación’. Los ojos se abren más y más porque los resultados están a la vista. Se puede ver”.

‘Los Mejores en su Clase’ Ya Tienen Su Anillo

Energizer se ha convertido en sinónimo de excelencia en lubricación. Los empleados de la planta en Maryville, Missouri, lo saben. Los líderes en las oficinas corporativas en St. Louis lo saben. Los miembros del comité de selección del premio Hill de ICML lo saben. Y ahora, el resto del mundo industrial sabe.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe