Los lubricantes están formulados para aplicaciones específicas y, a menudo, se usan para aplicaciones generales. Dentro de una instalación de procesamiento, puede haber docenas de tipos de máquinas y docenas de fabricantes. La operación de cada tipo de máquina puede requerir lubricantes específicos.

Cada fabricante del mismo tipo de máquina puede requerir un lubricante diferente. Los operadores y mecánicos son responsables de las distintas fases de la lubricación de la maquinaria, pero su principal responsabilidad es mantener las unidades de procesamiento en funcionamiento. Comprender los lubricantes suele ser una prioridad secundaria para los operadores y mecánicos. Por lo tanto, evitar la confusión a través de la consolidación del lubricante es clave para evitar costosas aplicaciones incorrectas.

Equipo rotativo común

Los equipos rotativos comunes en las instalaciones de procesamiento petroquímico incluyen turbinas de vapor, compresores centrífugos de gas, bombas de desplazamiento positivo, bombas centrífugas, compresores reciprocantes de gas, compresores de tornillo rotativo para aire, motores eléctricos, tanques mezcladores, etc. Evaluados individualmente todos estos diferentes equipos, cada uno puede requerir un lubricante distinto. Con una cuidadosa consideración, se pueden identificar lubricantes aceptables comunes para múltiples tipos de equipos.

Componentes lubricados

Si observa el interior de los equipos rotativos, encontrará que está lubricando y/o enfriando rodamientos, cojinetes, engranajes, guías deslizantes, cilindros, sellos mecánicos, transformadores y sistemas de transferencia de calor. Cada componente lubricado individualmente puede protegerse de manera óptima con un tipo diferente de aceite o grasa.

Para facilitar el uso y reducir la contaminación cruzada y la aplicación incorrecta de lubricantes, se debe minimizar la cantidad de aceites y grasas sin sacrificar la protección. Idealmente, desea consolidar en un aceite para cada tipo de componente, como cajas de engranajes de ejes paralelos, cajas de engranajes de ángulo recto y cilindros de vapor, rodamientos, cojinetes, sellos mecánicos, transformadores, sistemas de transferencia de calor, sistemas hidráulicos y guías deslizantes.

Lubricación de rodamientos

El componente principal y, a veces, el único lubricado en turbinas de vapor, compresores de gas centrífugos, compresores de gas axiales y bombas centrífugas son los rodamientos o cojinetes. Estos rodamientos están montados en el eje y pueden exponer el lubricante a altas temperaturas de hasta 175 °C (350 °F) durante un breve período de tiempo.

Los cojinetes y rodamientos se lubrican según conceptos hidrodinámicos y elasto hidrodinámicos. En ambos casos, el lubricante tiene una viscosidad relativamente baja y está formulado con inhibidores de herrumbre y oxidación (R&O), aditivos antiespumantes y demulsificantes. No se requieren aditivos antidesgaste. Este tipo de fluido se denomina aceite de turbina, aceite R&O, aceite de circulación o aceite para cojinetes.

Dependiendo de la variedad de velocidades del eje, es concebible que se pueda usar un aceite de turbina/R&O para lubricar estos cojinetes. Aunque el aceite requerido es uno de los lubricantes más básicos que se ofrecen, es importante elegir el correcto. En la industria petroquímica, el ambiente suele tener altas temperaturas con posible contaminación con agua. Por lo tanto, se debe usar un aceite para turbinas/R&O de alta calidad para que pueda resistir la descomposición por oxidación y la formación de lodos.

En el caso de las turbinas de vapor, el condensado puede pasar a través de los sellos y al lubricante en los cojinetes. En algunos sistemas, el aceite de los cojinetes también se usa para operar los sistemas de control. Por lo tanto, las principales propiedades de desempeño del aceite de turbina/R&O elegido deben incluir la resistencia a la herrumbre de los componentes, la resistencia a la oxidación y la demulsibilidad del agua.

Rodamientos de bomba/lubricación por niebla de aceite

Los rodamientos de las bombas centrífugas generalmente se lubrican con aceites R&O con viscosidad ISO VG 32, 46 o 68. Con frecuencia se utilizan sistemas de lubricación por niebla de aceite para lubricar los rodamientos de las bombas centrífugas. Debido a los pequeños orificios y los cambios de fase del estado líquido (niebla a gota) un fluido a base de diéster es ideal para usar en un sistema de lubricación por niebla de aceite. Este tipo de fluido se puede consolidar a un grado de viscosidad de ISO VG 46 o 68.

Lubricación de cajas de engranajes

Hay dos configuraciones generales de cajas de engranajes: ejes paralelos y ángulo recto. Los reductores de ejes paralelos se pueden configurar con engranajes rectos, cónicos, cónicos en espiral, helicoidales, doble helicoidal y/o espina de pescado. Por lo general, se pueden lubricar con un solo tipo de fluido, viscosidad ISO VG 220. Las cajas de engranajes en ángulo recto pueden estar configuradas con engranajes corona sinfín y/o hipoidales y, por lo general, se pueden lubricar con un aceite para engranajes compuesto IS0 VG 460 o 680.

Dado que las cajas de engranajes en ángulo recto pueden contener engranajes de bronce y/o acero, es una buena idea usar de forma estándar un aceite sintético para engranajes, ya que la mayoría de los fluidos para engranajes de extrema presión (EP) de base mineral son agresivos para los metales blandos. La mayoría de las cajas de engranajes de los tanques mezcladores requieren lubricación con fluidos para engranajes ISO 150 a 220 sin aditivos EP. Se puede utilizar un fluido R&O de base mineral convencional o un aceite sintético base polialfaolefina (PAO) sin EP.

Compresores alternativos

Los compresores reciprocantes de gas se fabrican con dos sistemas de lubricación separados: uno para la lubricación del cárter y el otro para la lubricación de los cilindros. Normalmente, se requiere un fluido ISO VG 150 o 220 R&O para los componentes del cárter. El régimen de lubricación es principalmente hidrodinámico en un compresor de gas reciprocante.

El lubricante para los cilindros generalmente se basa en fluidos ISO VG ISO 150 a 320 para brindar protección contra el desgaste por deslizamiento entre los anillos del pistón, las correderas y la pared del cilindro. La concentración de aditivos en el lubricante de cilindros debe estar en un nivel mínimo por dos razones: La acumulación de cenizas en las válvulas de placas debe mantenerse al mínimo para permitir el funcionamiento adecuado (sello y movimiento) de las placas. La otra razón para los bajos niveles de aditivos es proteger los catalizadores en las unidades de procesamiento aguas abajo del ensuciamiento con aditivos del lubricante de cilindros. Los requisitos de viscosidad para el lubricante de cilindros son relativamente altos porque el régimen de lubricación en el cilindro es una mezcla de límite e hidrodinámico.

Fluidos de barrera de sellos mecánicos

El fluido de barrera ideal para sellos mecánicos que contienen fluidos de proceso que fluyen a temperaturas superiores a (60 °C) 140 ºF es un fluido base PAO de muy baja viscosidad con aditivos altamente estables en concentraciones mínimas. Cuando un fluido de barrera está en servicio continuo en el extremo caliente de un sello mecánico, puede degradarse térmicamente y dejar depósitos que se alojan en la cara del sello, lo que provoca desgaste y fugas en el sello.

Las consideraciones de consolidación de fluidos de barrera suelen estar entre los grados de viscosidad de ISO VG 5, 15, 22 y 32. Este tipo de fluido es único dentro de la industria petroquímica. Por lo general, se pueden consolidar los fluidos de barrera ISO VG 5 y 15, así como ISO VG 22 y 32.

Aplicaciones de grasa

Las instalaciones petroquímicas están mayormente expuestas a las condiciones ambientales. Los componentes engrasados generalmente están en un alojamiento, pero aún están sujetos a cambios extremos de temperatura y contaminación por fluidos o agua. El servicio real de rodamientos engrasados en instalaciones petroquímicas no se encuentra entre las aplicaciones más severas para la grasa.

Se debe usar un jabón complejo, como complejo de litio, complejo de aluminio o sulfonato de calcio complejo, en condiciones húmedas y calientes del servicio al aire libre. La consistencia de grasa más común (penetración trabajada) es NLGI #2. La viscosidad y el tipo de aceite base de la grasa más popular para la lubricación de rodamientos en bombas es un aceite mineral ISO VG 220. Para rodamientos de motores eléctricos se prefiere ISO VG 100.

Algunas instalaciones han cambiado a una grasa de poliurea diseñada para la lubricación de rodamientos de motores eléctricos como la única grasa para todas las aplicaciones en toda la instalación debido a las bajas demandas de carga.

Sistemas hidráulicos

Los sistemas hidráulicos no son tan comunes en la industria petroquímica como lo son en las industrias de bienes duraderos o de fabricación de alimentos. Los fluidos hidráulicos típicos se denominan fluidos antidesgaste (AW) y están formulados para proteger bombas, válvulas y cilindros hidráulicos en condiciones de alta carga.

Los sistemas de control en las instalaciones petroquímicas pueden incluir componentes hidráulicos para el control de flujo y dirección. Estos no deben catalogarse bajo el servicio de movimiento de carga. Bajo estas condiciones, se puede usar un aceite de circulación R&O. Para elevación y/o control hidráulico, se requiere un fluido ISO VG 32 o 46. Por lo tanto, es posible que no sea necesario consolidar a un fluido hidráulico AW y, en su lugar, se podría usar un aceite de turbina/R&O.

Lubricación de rodamientos de motores eléctricos

Los rodamientos de elementos rodantes se emplean en motores eléctricos para soportar la rotación equilibrada del eje, el rotor y el ventilador. Muchos rodamientos grandes de motores eléctricos están lubricados con aceite. El requisito de fluido para estos rodamientos es un aceite R&O sin cenizas (sin detergente ni zinc) ISO VG 32 o 46. Generalmente, es más seguro consolidar a la viscosidad más alta.

La mayoría de los rodamientos de los motores eléctricos están lubricados con grasa. En la industria petroquímica solo se necesita una grasa para rodamientos de motores eléctricos. El tipo de grasa estable y de mejor valor para la lubricación de rodamientos de motores eléctricos es una grasa espesada con poliurea o diurea a base de aceite mineral, viscosidad ISO VG 100 con aditivos AW, no EP y consistencia NLGI #2 para motores horizontales y NLGI #3 para ejes verticales.

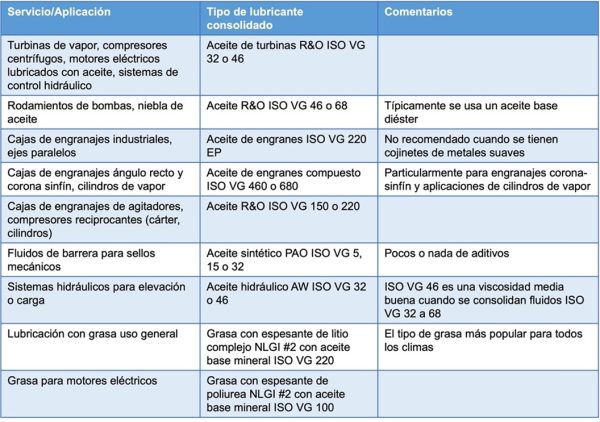

Tabla de lubricantes consolidada

Use la siguiente tabla como punto de partida para tomar decisiones de consolidación de lubricantes. Se debe considerar cuidadosamente las especificaciones de lubricación de equipos típicos y especializados y todos los entornos operativos antes de tomar decisiones de consolidación.

Este artículo se publicó como parte de las memorias de la Conferencia Machinery Lubrication de 2018.

Frank J. Hayes, Petro-Canada. Traducción por Roberto Trujillo Corona, Noria Latín América