Wes Cash, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América

Los compresores son componentes muy sensibles que deben lubricarse adecuadamente para que logren una larga vida útil. El lubricante no solo debe poder lubricar todas las partes del interior del compresor, sino que también debe manejar el refrigerante con el que está en contacto (en el caso de los compresores de refrigeración y aire acondicionado).

Algunos lubricantes funcionan mejor con ciertos refrigerantes, y esto debe equilibrarse con las necesidades del compresor para seleccionar el aceite base adecuado y las propiedades de los aditivos. Al comprender cómo fluyen los lubricantes con los refrigerantes, así como los requisitos del lubricante, puede asegurarse de que sus compresores funcionen de la manera más eficiente y efectiva posible.

Cómo funcionan los compresores

La función de un compresor es bastante simple. Un gas ingresa al compresor a baja presión, donde se comprime, y luego sale a una presión más alta. Hay varios subproductos de esta compresión, siendo los más comunes el calor y la humedad. Estos subproductos son muy perjudiciales no solo para la salud de la máquina sino también para la salud del lubricante.

Si bien los compresores se pueden utilizar en varias aplicaciones diferentes, este artículo se centrará principalmente en los compresores en sistemas de refrigeración o calefacción, ventilación y aire acondicionado (HVAC, por sus siglas en inglés). Dentro de estas aplicaciones, el sistema de refrigerante suele estar sellado y en circuito cerrado. La mayoría de estos sistemas requieren que se vacíe el circuito antes de cargarlo con un refrigerante.

Al generar en estas líneas un vacío profundo, la humedad dentro de ellas hierve y se elimina, manteniendo el sistema lo más seco posible. Esto ayuda a reducir la cantidad de agua que se produce como resultado del proceso de compresión.

Tipos de compresores

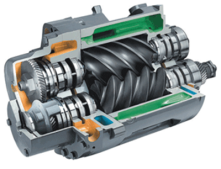

Como ocurre con la mayoría de las máquinas, los compresores vienen en una variedad de tipos según la aplicación. Por lo general, el refrigerante o el volumen requerido de capacidad de enfriamiento determinarán el tipo de compresor que se necesita. Hay tres tipos principales de compresores que se utilizan con refrigerantes: reciprocantes, rotativos y centrífugos.

Los compresores reciprocantes funcionan de manera similar al motor de un automóvil. Un pistón se desliza hacia adelante y hacia atrás en un cilindro, que aspira y comprime el refrigerante de baja presión, enviándolo corriente abajo a una presión más alta.

Con frecuencia, los compresores reciprocantes son sistemas de múltiples etapas, lo que significa que la descarga de un cilindro conducirá al lado de entrada del siguiente cilindro. Esto permite más compresión que una sola etapa. Estos compresores tienen muchas partes lubricadas, como cilindros, válvulas y cojinetes.

Los compresores rotativos normalmente utilizan un juego de tornillos o paletas para aspirar el gas y comprimirlo en la cámara de compresión. Esto podría compararse con la función de una bomba de paletas. Al igual que los compresores reciprocantes, estos sistemas tienen una variedad de componentes lubricados, incluidos engranajes, cojinetes, válvulas, etc.

Los compresores centrífugos utilizan el movimiento de rotación del accionamiento para hacer girar una serie de impulsores, que proporcionarán la acción de compresión. Estos sistemas a menudo giran a varios miles de revoluciones por minuto. El lubricante debe ser lo suficientemente delgado para lubricar adecuadamente a estas velocidades, pero también lo suficientemente espeso para soportar el calor y la contaminación con refrigerante que puede ocurrir.

Con todos estos sistemas de compresores, el aceite base del lubricante, los aditivos y el grado de viscosidad deben seleccionarse cuidadosamente. La compatibilidad con el refrigerante que se comprime es quizás el factor más importante al elegir un aceite base, ya que no todos los lubricantes pueden manejar este tipo de contaminación.

El paquete de aditivos generalmente debe tener algunas propiedades antidesgaste, así como demulsibilidad en caso de contaminación con humedad. La viscosidad es variable según la carga, la velocidad y la temperatura a la que funcionará el compresor.

Entendiendo la refrigeración

La refrigeración ha revolucionado muchas industrias. Casi todas las plantas utilizan algún tipo de refrigeración, ya sea para ayudar a eliminar el calor o simplemente para la comodidad de los empleados. El funcionamiento del ciclo de enfriamiento es bastante sencillo. Implica la ley de los gases ideales y cómo los gases experimentan un cambio de temperatura cuando se someten a un cambio de presión.

El compresor actúa como una bomba para hacer circular el refrigerante. El refrigerante sale del compresor como gas a alta presión y se mueve hacia un condensador. Aquí, el gas se condensa en un líquido, que luego fluirá a través de una tubería hasta que llegue a un dispositivo de medición. Este dispositivo de medición a menudo se denomina válvula de expansión térmica, pistón u orificio.

Básicamente, cierra la abertura de la línea y provoca una gran caída de presión en la parte posterior. A medida que baja la presión, también lo hace la temperatura del refrigerante.

Inmediatamente después del dispositivo de medición se encuentra el evaporador. Aquí es donde ocurre la transferencia de calor. El aire que pasa por el evaporador está más caliente de lo deseado. El calor en el aire es absorbido por el refrigerante en el evaporador y luego transportado de regreso al condensador donde es removido. El compresor es lo que provoca este movimiento.

Quizás haya escuchado la expresión de que los acondicionadores de aire o refrigeradores no enfrían, sino que en realidad mueven el calor. Así es exactamente como funciona el ciclo. El calor se mueve de un área donde no se desea a un área donde se puede liberar. Puede experimentar este efecto en un día caluroso de verano caminando hacia su unidad de aire acondicionado exterior (el condensador). El aire que sale de la parte superior del condensador estará más caliente que el aire ambiente.

Tipos de refrigerantes

Los refrigerantes deben poder absorber y transferir calor. Hay varios tipos de refrigerantes, que se seleccionan en función de la temperatura deseada. Los refrigerantes deben poder cambiar fácilmente de estado de líquido a gas. Este cambio de estado es lo que permite la caída repentina de temperatura después de pasar por el dispositivo de medición. Dependiendo del refrigerante utilizado, puede lograr una refrigeración a muy baja temperatura o simplemente una capacidad de enfriamiento básica.

Quizás los tipos de refrigerantes más destacados son las series a base de hidrocarburos. Estos son similares a los que compraría para su casa o automóvil. A menudo se les conoce por nombres como R-22, R-134a, etc. El amoníaco es otro refrigerante común que se emplea principalmente en instalaciones industriales. Funciona bien y puede alcanzar bajas temperaturas para enfriar o congelar.

En total, hay docenas de refrigerantes diferentes, compuestos de clorofluorocarbonos (CFC), CFC que contienen hidrógeno (HCFC) y compuestos de hidrógeno, flúor y carbono (HFC), así como combinaciones de cada uno.

Lubricantes para compresores

Los lubricantes realizan varias funciones en un sistema de compresor. Por supuesto, deben poder lubricar la máquina. En algunos sistemas, se requiere que el lubricante actúe como fluido refrigerante y también como sellador. Por eso es importante seleccionar el lubricante adecuado para su compresor. En caso de duda, consulte con el fabricante sobre el aceite correcto para el sistema.

Los lubricantes para compresores son a menudo una mezcla especializada de aditivos y aceites base para proporcionar las propiedades lubricantes necesarias sin dejar de ser compatibles con el refrigerante. Cualquier incompatibilidad del aceite base y el refrigerante podría tener resultados desastrosos para el equipo.

La mayoría de los lubricantes para compresores son sintéticos. Esto les permite tener una vida útil más larga y manejar los rigores del sistema mejor que los fluidos a base de minerales. La mayoría de los acondicionadores de aire domésticos ahora usan un refrigerante mezclado conocido como R-410a. Se emplea un aceite base de poliolester (POE) para ayudar a lubricar el sistema, pero este aceite también puede separarse del refrigerante.

Aunque la compatibilidad entre el refrigerante y el lubricante es quizás el problema más urgente en términos de lubricación, también existen muchos otros. Por ejemplo, la contaminación con humedad puede ser muy perjudicial para algunos aceites base sintéticos que son hidrolíticamente inestables. La humedad reacciona con el aceite base para formar ácidos, cambiar la viscosidad y perjudicar las propiedades lubricantes del aceite. Esto puede provocar una falla prematura del compresor, así como una refrigeración inadecuada del sistema.

Los problemas de lubricante son comunes en cualquier sistema. Una forma de evitar problemas con los gases que se comprimen es simplemente eliminar el lubricante de la ecuación. Esto es algo que ocurre con frecuencia, ya que los compresores «secos» se utilizan cada vez más. «Seco» se refiere a la falta de aceite en la cámara de compresión.

Si el lubricante no está en la cámara de compresión, es mucho menos probable que se mezcle con el refrigerante y cause problemas. Sin embargo, en compresores húmedos o inundados, el aceite está presente en la cámara de compresión y se mezcla íntimamente con el refrigerante. En estos sistemas, la compatibilidad del lubricante con el refrigerante es primordial.

La historia de la refrigeración

El proceso de refrigeración se remonta a mediados del siglo XVIII, cuando se llevaron a cabo experimentos sobre cómo se podía producir hielo. La tecnología se perfeccionó en el siglo XIX y nació la refrigeración moderna. Esto permitió enfriar o congelar líquidos y alimentos, lo que permitió conservarlos por más tiempo.

El proceso de refrigeración se remonta a mediados del siglo XVIII, cuando se llevaron a cabo experimentos sobre cómo se podía producir hielo. La tecnología se perfeccionó en el siglo XIX y nació la refrigeración moderna. Esto permitió enfriar o congelar líquidos y alimentos, lo que permitió conservarlos por más tiempo.

Con algunas adaptaciones, estos pequeños sistemas de refrigeración podrían usarse para enfriar habitaciones en hospitales y hogares para ayudar a los enfermos a sentirse más cómodos. Esto también tuvo un gran impacto en las empresas de alimentos y bebidas, que anteriormente dependían de toneladas de hielo para proporcionar la misma función de enfriamiento.

Muchos compresores grandes utilizan un sistema de lubricación forzada, que cuenta con un depósito de aceite, tuberías y una bomba. La bomba fuerza el aceite a través de la tubería y hacia el compresor donde lubrica y enfría y luego regresa al depósito. Estos sistemas le permiten filtrar, enfriar y separar gases y agua del aceite mientras está en servicio.

Los compresores más pequeños suelen ser sistemas de lubricación con alojamiento estático en los que el compresor retiene el aceite y el sistema está completamente sellado. Siempre que se limpie y selle antes de su puesta en uso, este tipo de sistema tiene una baja probabilidad de falla del lubricante. La mayoría de las veces, estos sistemas funcionarán durante años sin necesidad de un cambio de aceite.

El aceite se asienta en el compresor para lubricarlo, pero parte del aceite fluirá a través de las líneas de refrigerante. En ciertos casos, se debe emplear una trampa de aceite o un orificio ciego para evitar que el aceite obstruya las líneas y reduzca la capacidad de enfriamiento del sistema.

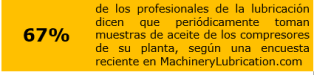

Muestreo de aceite

En las plantas industriales, los sistemas de compresores tienden a estar entre las máquinas más críticas. Por tanto, es importante obtener muestras de aceite periódicamente para comprobar el estado del lubricante y de la máquina. Entre las pruebas de análisis de aceite realizadas en estos fluidos se encuentran el análisis de elementos, el análisis de viscosidad y el análisis de partículas de desgaste.

La viscosidad debe controlarse porque la dilución del refrigerante puede provocar una disminución de la viscosidad y un aumento del desgaste de la máquina.

En algunos casos, las muestras de aceite deben desgasificarse antes de enviarlas al laboratorio o analizarlas. Dado que el gas se expande con la temperatura, puede resultar en un aumento de presión en la botella, provocando una fuga o la salida brusca del aceite al abrir la botella.

Si bien se pueden usar tapas de alivio de presión con estas botellas, recuerde que cada vez que abre la botella la expone a la contaminación, lo que puede afectar los resultados del conteo de partículas.

Con el cuidado y la atención adecuados, los compresores de sus sistemas de refrigeración pueden proporcionar años de servicio sin problemas. Al cambiar el aceite en estos sistemas, tenga en cuenta que debe ser compatible con el refrigerante y el fluido previamente utilizado en el sistema.

Finalmente, trate de mantener su compresor sellado, limpio, fresco y seco. Si puede lograr esto, se mantendrá fresco incluso cuando la temperatura exterior sea alta.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe