La mayoría de las muestras de lubricante son tomadas con base a un programa de muestreo establecido. Para equipos rotatorios con grandes volúmenes de lubricantes, es común tomar muestras mensual o bimensualmente. Los programas de mantenimiento proactivo dependen de una verificación regular de la limpieza, la humedad y la calidad del lubricante. Sin embargo, las máquinas pueden y de hecho fallan por una variedad de razones, y hay una cierta aleatoriedad en la aparición de estas fallas. Además, el período en el cual se desarrolla una falla es igual de impredecible. Algunas pueden tomar meses, mientras que otras se generan de repente y abruptamente.

En el número del mes de marzo-abril del 2013 de la revista Machinery Lubrication, nos enfocamos en el análisis de criticidad de la maquinaria como una herramienta esencial para definir el estado óptimo de referencia (ORS, por sus siglas en inglés) para varias tareas de lubricación y análisis de lubricante. La matriz de criticidad total (OCM, por sus siglas en inglés) fue elaborada a partir de dos evaluaciones: el factor de criticidad de la máquina (FCM) y el factor de ocurrencia de falla (FOF). El FCM se refiere a las consecuencias que ocasiona la falla de la maquinaria, mientras que el FOF se relaciona con la probabilidad de que una falla ocurra. Tanto el FCM como el FOF están altamente influenciados por la efectividad en “la detección temprana de fallas”. En otras palabras, la eficacia en la detección temprana de fallas reduce drásticamente la criticidad de la máquina (para más detalles, lea el artículo “Un nuevo enfoque del análisis de criticidad para la lubricación de maquinaria”).

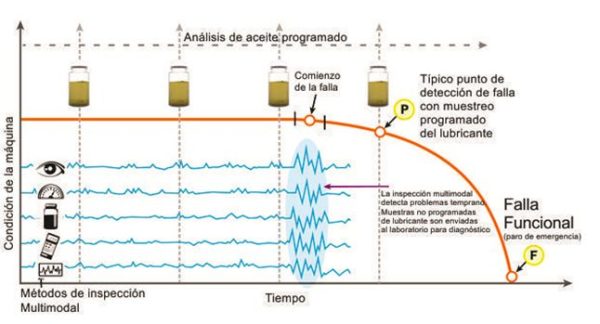

Figura 1. Detección temprana en mantenimiento predictivo, intervalo P-F

Este es el vínculo fundamental para la estrategia del análisis de lubricante “no programado”. El tema no es solamente el mantenimiento predictivo, sino más específicamente, la detección temprana en el mantenimiento predictivo (EPM, por sus siglas en inglés). Se dará comienzo revisando la ampliamente utilizada curva del intervalo P-F. En la Figura 1 se muestra una versión modificada.

El punto “P” representa la detección de una condición de desgaste anormal o falla. El punto “F” representa el final del ciclo funcional u operacional de la falla, que requiere que se reemplace o repare la máquina. Las fallas que se desarrollan en intervalos cortos usualmente no se detectan cuando las pruebas (p.e. vibración o análisis de lubricante) se realizan con poca frecuencia (incluso un análisis mensual es visto como poco frecuente). Por el contrario, los métodos de detección frecuente no sólo pueden reportar el desarrollo de una falla, sino que también tienen el potencial de detectar la falla en una etapa temprana (etapa incipiente). Hay tácticas y herramientas específicas para hacerlo de la manera correcta.

De nuevo, el secreto de esta estrategia es la frecuencia. Permite un porcentaje mayor en la detección de eventos de falla (ahorros), especialmente cuando lo hace en forma temprana. El beneficio propuesto es el de mitigar el daño a la máquina y disminuir o no generar paros no programados (intervalo P-F más extenso). Mientras que el mantenimiento predictivo se concentra en predecir el final de la vida útil de una máquina (o del lubricante), el EPM pone un enfoque crítico en el tiempo – no sólo en la detección – detectándola en forma temprana. Busca un problema incipiente, no un problema creciente.

Detección por inspecciones multimodales

En los seminarios de Noria utilizamos la expresión, “Usted no puede atrapar un pez a menos que tenga el anzuelo en el agua”. De igual manera, usted no puede capturar una falla a menos que tenga el anzuelo en el lubricante. Hay una etapa anterior en el análisis del lubricante llamada “fase de detección”, la cual, desde nuestro punto de vista, es una gran oportunidad que no ha sido explotada en el mantenimiento basado en condición. La mayoría de los programas de análisis de lubricantes se saltan la fase de detección al intentar detectar fallas inminentes de la máquina y sólo toman imágenes poco frecuentes de las condiciones del aceite.

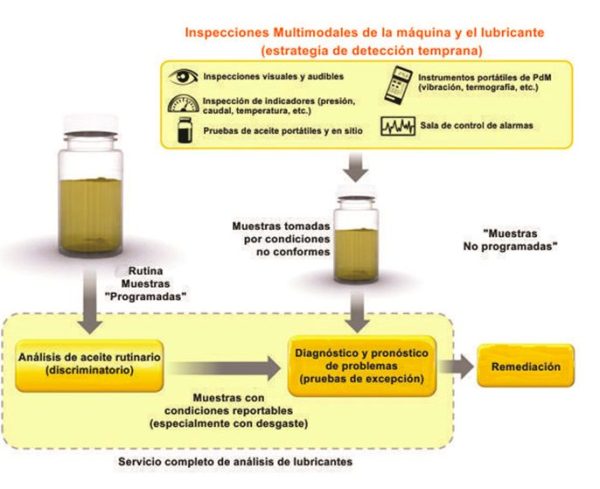

Figura 2. Combinar los datos del laboratorio con los datos de las inspecciones permite una imagen más completa de las condiciones de la máquina.

La fase de detección del EPM es la inspección continua de una falla a través de varios parámetros. Integra tácticas humanas de inspecciones frecuentes y detalladas, en conjunto con las demás tecnologías convencionales de monitoreo. Hace unos años se publicó un artículo sobre el poder de las inspecciones diarias de un minuto. Esta es una modalidad de supervisión y detección crítica, que generalmente es subutilizada.

Fundamentalmente, la fase de detección del EPM es cualquier acción que se pueda utilizar para detectar (no analizar) el progreso de una falla. Esto incluye las siguientes acciones:

- Inspecciones diarias rutinarias del lubricante (nivel, color, opacidad, espuma, barniz, condición del tanque, fugas, tapones magnéticos, etc.)

- Inspecciones auditivas (cambios en el sonido de la máquina)

- Inspecciones de temperatura (tacto, pistolas térmicas, termómetros, etc.)

- Inspecciones con tecnologías portátiles de mantenimiento predictivo (vibraciones, termografía, ultrasonido, medidores de corriente de motores, etc.)

- Inspecciones mecánicas (movimiento del eje, condiciones de los sellos, desgaste en engranajes abiertos, etc.)

- Inspección de instrumentos y medidores (caudal, sondas de temperatura, presión, indicadores de flujo en derivación, etc.)

- Pruebas de análisis de lubricante en sitio (crepitación, gota de aceite, viscosidad, densidad ferrosa, filtración con membrana, etc.)

Muchas condiciones de fallas inminentes o abruptas que fueron reportadas primero por un análisis de aceite programado, se podrían haber detectado con mayor anticipación si se hubiesen implementado mejores y más frecuentes métodos de inspección, como los que se indicaron anteriormente. Las economías de la detección temprana son enormes y mejores.

Como se indicó anteriormente, la detección de fallas y el análisis de falla son dos conceptos diferentes. Una vez que la condición anormal se ha detectado, se puede investigar para determinar de dónde proviene, qué la está causando, qué tan severa y amenazante es, y cuál es la acción correctiva. Ahí es donde el análisis del lubricante y otras tecnologías predictivas son de gran valor. Las muestras de lubricante “no programadas” se pueden enviar al laboratorio con la finalidad de solucionar algunos problemas (diagnóstico y pronóstico). Esto incluye tomar muestras de puertos secundarios para localizar la fuente de un problema.

En el laboratorio, se pueden ejecutar pruebas cualitativas y cuantitativas para caracterizar la naturaleza de la condición. Estas pueden incluir la identificación de partículas de desgaste (XRF, SEM-DEX, ferrografía analítica y otras más). Las habilidades de un triboanalista y de un especialista en multi-tecnologías de mantenimiento predictivo pueden combinar los datos del laboratorio con los de las inspecciones y obtener una mejor y más completa imagen de las condiciones de la máquina (ver Figura 2).

El mantenimiento proactivo aún requiere del análisis de lubricante programado

El análisis de lubricante “no programado” no es sustituto del muestreo y análisis de lubricante programado. El análisis de lubricante rutinario es aún necesario por muchas razones. La más importante es el mantenimiento proactivo, el cual utiliza el análisis del lubricante para el monitoreo y control de la causa raíz de falla, e incluye la verificación de las propiedades físicas y químicas del lubricante, así como el control de la contaminación. Los beneficios de un programa de mantenimiento proactivo bien afinado son tasas de desgaste más bajas de las máquinas (una mayor vida en servicio), menos fallas y menos paros de planta asociados con las fallas.

Cuando se combina el mantenimiento proactivo con el EPM, el resultado es un programa de mantenimiento basado en condición más completo y eficiente. El mantenimiento predictivo de detección temprana está sustentado en una supervisión extrema. Implica el desarrollo de mejores habilidades de inspección y de medios de inspección más efectivos (modificaciones a la maquinaria). También requiere de un cambio cultural y del apoyo de la gerencia para el mantenimiento de las máquinas que aún no han fallado.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe