El costo de una válvula proporcional puede ser el 50 por ciento menos que el costo de una servo-válvula del mismo tamaño. Sin embargo, las servo-válvulas continuarán utilizándose en aplicaciones donde se requiere un posicionamiento o control de velocidad preciso como se requiere en la industria de la aviación, la aeroespacial y en turbogeneradores.

Las válvulas proporcionales se pueden utilizar como controladoras de flujo y presión, pero su uso más común es como válvula direccional. Si bien el diseño de una válvula proporcional puede variar de un fabricante a otro, todas realizan esencialmente la misma función: controlar la dirección y la velocidad de un cilindro o de un motor hidráulicos. Al utilizar dispositivos de retroalimentación como los transductores de desplazamiento lineal o decodificador rotatorio, la posición de actuador puede ser controlada con precisión.

Válvulas proporcionales de accionamiento directo

Las válvulas proporcionales de accionamiento directo son utilizadas cuando el caudal a través de la válvula es de aproximadamente 95 litros por minuto (25 gpm) o menos. Las válvulas de dos etapas, que contienen una válvula piloto y un carrete principal, se utilizan cuando se requieren caudales mayores.

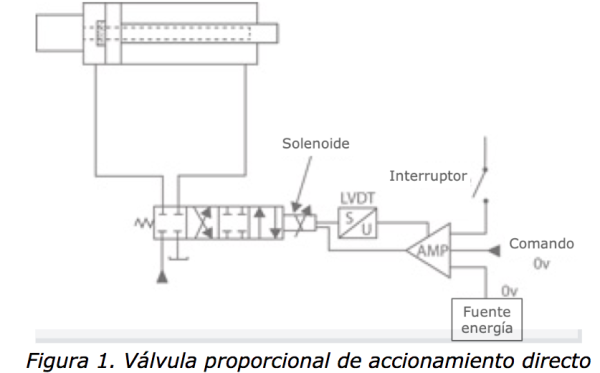

Para solucionar problemas de la válvula y del sistema, debe ser capaz de leer los símbolos utilizados en hidráulica. En la figura 1, se muestra el símbolo de una válvula proporcional de accionamiento directo. Observe los cuatro cuadrados del símbolo. Estos representan el número de posiciones en las que se puede desplazar el carrete de la válvula. Cuando no hay energía en la bobina de la válvula, el resorte desplazará el carrete a la posición que se muestra en el extremo izquierdo. Esta se conoce como la posición “a prueba de falla”. En esta condición, todo el flujo es bloqueado a través de la válvula.

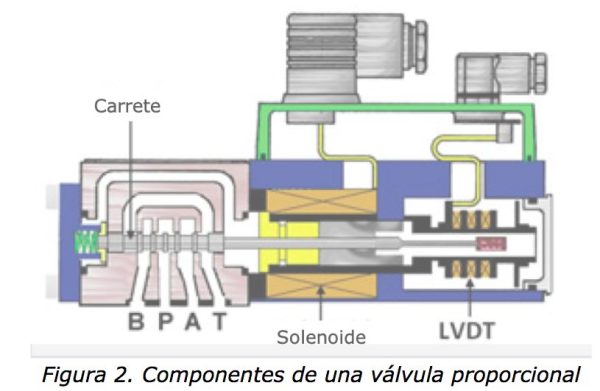

El símbolo del solenoide indica que la válvula opera con una señal eléctrica variable. Esta suele ser de 0-10 voltios o en algunos casos de 4-20 miliamperios. El símbolo “S/U” en la válvula representa el transformador diferencial variable lineal (LVDT, por sus siglas en inglés) el cual es utilizado para especificar eléctricamente la posición del carrete de la válvula. La retroalimentación del LVDT es normalmente una señal de voltaje de corriente continua (DC, por sus siglas en inglés). Los componentes más comunes de una válvula proporcional se pueden ver en el corte transversal de la válvula en la figura2.

Para operar la válvula se requiere de un amplificador y una fuente de energía. Esta fuente típicamente es de 24 voltios y es usada para alimentar el amplificador. El voltaje de comando ingresa desde el controlador lógico programable (PLC, por sus siglas en inglés) y determina la posición del carrete de la válvula. El “interruptor” es un relé en el PLC que debe estar conectado para enviar una señal de corriente a la bobina de la válvula proporcional. En algunos casos, la señal del interruptor no es utilizada.

Cuando se enciende la fuente de energía y el relé interruptor no está conectado, el LVDT enviará aproximadamente menos de 12 voltios de regreso al amplificador, lo que significa que el carrete está en la posición “a prueba de falla” (Figura 3). Una vez que el relé interruptor se cierra, una señal de corriente será enviada al solenoide.

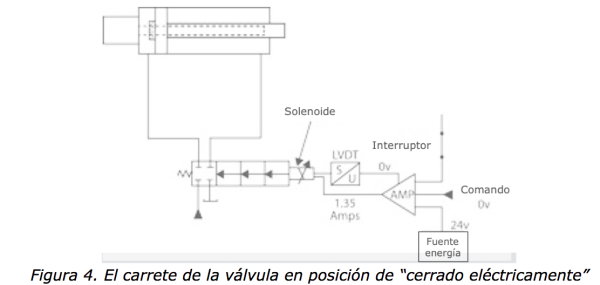

La corriente crea un campo magnético en la bobina, lo que empuja al émbolo para desplazar el carrete. Dado que el voltaje de comando es de cero voltios, el carrete continuará desplazándose hasta que el LVDT muestre que se devuelven cero voltios. El carrete se moverá hacia la posición de “cerrado eléctricamente” (Figura 4). Se requieren aproximadamente 1.35 Amps de corriente para colocar el carrete en la posición de “cerrado eléctricamente”.

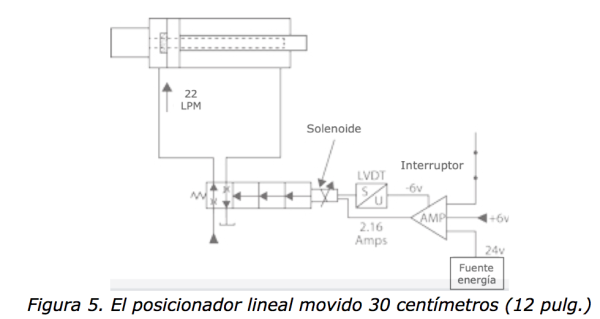

Para mover el posicionador lineal 30 cm (12 pulg.) (Figura 5), se ingresa un voltaje de comando en el PLC. El amplificador convierte el voltaje de comando en una señal de corriente, que es aplicada a la bobina de la válvula. El voltaje de comando ingresado al amplificador es de 6 voltios. El amplificador luego enviará una señal de corriente más alta (2.16 Amps) a la bobina de la válvula.

Esto desplaza el carrete a la posición de las flechas rectas. Esta posición es comúnmente llamada “A”. El incremento en la corriente hace que el carrete de la válvula se desplace hasta que el LVDT devuelva menos de 6 voltios. El carrete dejará de moverse y mantendrá su posición. Luego el aceite es dirigido a través del carrete de la válvula y hacia el lado lleno del pistón del posicionador lineal.

La velocidad a la que el posicionador se mueve es determinada por la cantidad de desplazamiento del carrete. En este ejemplo, si la válvula tiene una tasa máxima de flujo de 38 litros por minuto (10 gpm), 22 litros por minuto (6 gpm) fluirán a través del carrete cuando este cambie con un voltaje de comando de 6 voltios.

A medida que el cilindro se mueve, el transductor de desplazamiento lineal envía una señal analógica o digital al PLC. Por ejemplo, si se envía un pulso digital al PLC por cada 25.4 micrones (0.001 pulg.) de movimiento, el émbolo del posicionador se moverá hasta que se realicen 12,000 pulsos, lo que indica que el posicionador se ha movido 30 cm (12 pulg.).

El voltaje de comando luego bajará a cero, y el carrete de la válvula proporcional se moverá una vez más hacia la posición “cerrado eléctricamente”. El cilindro mantendrá su posición hasta que se le indique moverse hacia otra carrera diferente.

Solución de problemas del sistema

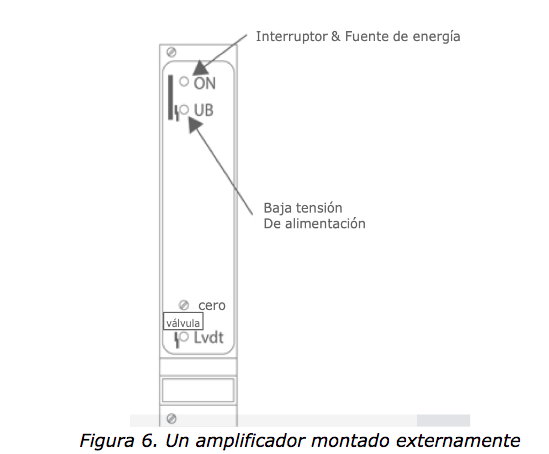

Si se utiliza un amplificador montado externamente (Figura 6), las luces en el panel frontal indicarán una falla en el sistema. Cuando se enciende la fuente de energía y se recibe la señal del interruptor, la luz de “encendido” se iluminará en verde. El voltaje del interruptor puede variar de 8.5 a 40 voltios, aunque lo común es 10 voltios.

Si la luz no se enciende, se deben verificar los voltajes del interruptor y de alimentación a las conexiones del amplificador. Si no hay voltaje del interruptor de entrada, se debe verificar el cableado y la señal de salida desde el PLC.

Si la fuente de energía cae por debajo de 21 voltios, se encenderá la luz roja “UB”. Esto generalmente significa que la fuente de energía o el cableado están defectuosos. Cuando la fuente de energía está bien (Figura 7), el amplificador debe indicar 24 voltios.

La luz amarilla en la parte inferior del amplificador es utilizada para mostrar cuando el LVDT está defectuoso o si hay un problema con los cables de conexión. La luz amarilla se iluminará cuando alguno de estos elementos falle. La forma más fácil para determinar cuando está ocurriendo una falla es quitar el cable del LVDT de la válvula actual y conectarlo en una válvula nueva.

No es necesario instalar una nueva válvula para realizar esta prueba. Si la luz amarilla se apaga, el LVDT de la válvula ha fallado, por lo que se debe instalar una nueva en el sistema. Si la luz permanece encendida cuando se conecta en la válvula nueva, el problema está en los cables o en las conexiones. Se debe verificar la continuidad del cableado. Si la luz parpadea cuando el sistema está operando, significa que hay conexiones sueltas.

El ajuste a cero está localizado en el frente del amplificador. Este ajuste debe ser realizado en caso de que el cilindro se mueva con una señal de comando de cero que entra en el amplificador de la válvula. Si la carga se está moviendo, el carrete no está en la posición cerrada. Esto comúnmente se debe a que el LVDT está fuera de posición. Gire el ajuste de cero hasta que la posición lineal deje de moverse u oscilar.

Si se producen problemas de velocidad o posicionamiento, las señales del comando y del LVDT deben verificarse en las conexiones apropiadas del amplificador. Si se están leyendo correctamente, es probable que el problema esté en el sistema hidráulico o en el posicionador lineal.

Válvulas proporcionales con electrónica

Una tendencia reciente ha sido la de instalar el amplificador en la válvula proporcional. Esto se conoce normalmente como “electrónica a bordo” (OBE, por sus siglas en inglés). La válvula funciona de la misma manera como la que se describe con el amplificador externo. El tipo más común de válvula OBE utiliza un conector de siete pines. La fuente de energía se introduce en los pines “A” y “B” en la válvula.

El voltaje de comando entra en el amplificador a través de los pines “D” y “E”. Para verificar estos voltajes, se puede usar un multi-tester insertando los cables rojo y negro en los conectores apropiados en el cable. Para verificar la fuente de energía, inserte el cable rojo en “A” y el negro en “B”.

Se deben verificar veinticuatro voltios. Para verificar el voltaje de comando del PLC, inserte el cable rojo en “D” y el negro en “E”. Debe mostrar una señal de 0-10 voltios, dependiendo de la señal de comando del PLC.

También se puede usar un banco de pruebas (Figura 8) para verificar si la válvula está funcionando correctamente. El cable del PLC se debe conectar en el banco de prueba y el cable del banco de prueba a la válvula proporcional.

Cuando el sistema esta encendido y operando, se mostrarán los voltajes de la fuente de energía, de comando y del LVDT. La válvula también se puede accionar con el banco de pruebas moviendo el interruptor de “selector de comando” a interno. La válvula puede entonces ser accionada con el ajuste de “accionamiento” del banco de pruebas.

Si el posicionador lineal está variando, el LVDT puede no estar en la posición correcta. Para anular la válvula, se debe quitar la cubierta de acceso del LVDT. El ajuste de centrado del LVDT se debe girar lentamente hasta que se detenga la variación.

Limpieza del aceite

Las válvulas proporcionales tienen claros dinámicos muy pequeños entre el carrete y la carcasa. Estos claros están típicamente entre 2.54 micrones (0.0001 pulg.) y 7.62 micrones (0.0003 pulg.). Es importante que el aceite que ingresa en la válvula cumpla los estándares de limpieza establecidos por los fabricantes. El nivel de limpieza está determinado por el código de contaminación sólida ISO 4406 para cada tipo de válvula.

Por ejemplo, el código de contaminación sólida ISO 4406 para una válvula en particular puede ser 17/15/12. Estos tres números corresponden a la cantidad de partículas de 4, 6 y 14 micrones por mililitro de aceite de una muestra tomada del sistema. El “17” representa que el sistema tiene entre 640 y 1,300 partículas mayores que 4 micrones por mililitro de aceite. El “15” representa que el sistema tiene entre 160 y 320 partículas mayores que 6 micrones por mililitro de aceite. Y el “12” representa que el sistema tiene de 20 a 40 partículas mayores de 14 micrones por mililitro de aceite.

Es necesario utilizar un filtro de 3 micrones de tamaño de poro con una tasa Beta (b) de 75 o más para alcanzar este nivel de limpieza. El aceite debe ser muestreado regularmente para asegurar que este cumple con ese estándar del sistema. Un código ISO 4406 más elevado puede significar que los filtros no se cambian regularmente, que estos no tienen ni el tamaño de poro ni la tasa Beta adecuada o que es necesario utilizar filtros adicionales en el sistema (fijos o filtración externa/riñón).

En conclusión, al solucionar problemas en sistemas que utilizan válvulas proporcionales, puede evitar la pérdida de tiempo de producción, así como el gasto innecesario ocasionado por enviar a reparar válvulas en buen estado. El cambio de componentes que no requieren ser reparados puede contribuir al ingreso de contaminantes en el sistema, lo cual conduce a problemas aún más graves. Asegúrese de seguir los pasos descritos en este artículo antes de retirar cualquier válvula proporcional de sus sistemas hidráulicos.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe