La lubricación adecuada requiere dos consideraciones principales: la elección del lubricante correcto y la forma más eficiente de aplicarlo. Seleccionar incorrectamente cualquiera de estas puede dar como resultado un mal funcionamiento del componente. Este artículo describirá cómo seleccionar el sistema de lubricación adecuado para cualquier planta de proceso.

Lubricacion manual

La gran mayoría de los puntos de engrase se lubrican manualmente. Durante los últimos 15 años se han introducido varios productos nuevos para facilitar el trabajo del técnico en lubricación, incluyendo medidores de grasa, pistolas de engrasar accionadas por baterías y sistemas de engrase controlados por computadora que emplean tecnología de identificación por radiofrecuencia (RFID, por sus siglas en inglés) para identificar los puntos de lubricación. También hay sistemas que utilizan ayudas acústicas para detectar cuándo el lubricante ha alcanzado el volumen correcto en el rodamiento.

Todos estos productos han hecho que el engrase manual sea más confiable. Hoy en día, ningún técnico en lubricación debe ser obligado a efectuar su trabajo tan solo con una pistola manual de engrasar y contar los bombazos para aplicar la cantidad correcta. Como mínimo, el técnico debe tener un medidor de grasa. Si la planta tiene una gran cantidad de puntos de lubricación, una pistola de engrasar con baterías también sería de gran ayuda.

Sistemas automáticos de lubricación

Los sistemas automáticos de lubricación están diseñados para disminuir los costos de mano de obra, a la vez que permiten que la máquina se lubrique durante la producción normal. Estos sistemas también pueden minimizar el riesgo de contaminación del lubricante, evitar los peligros potenciales asociados con la lubricación manual y proporcionar un mejor control de la cantidad de lubricante aplicado. Existen variadas configuraciones de sistemas, incluyendo sistemas de doble línea, volumétricos de línea simple, progresivos de línea simple y sistemas de un solo punto.

Sistemas de doble línea

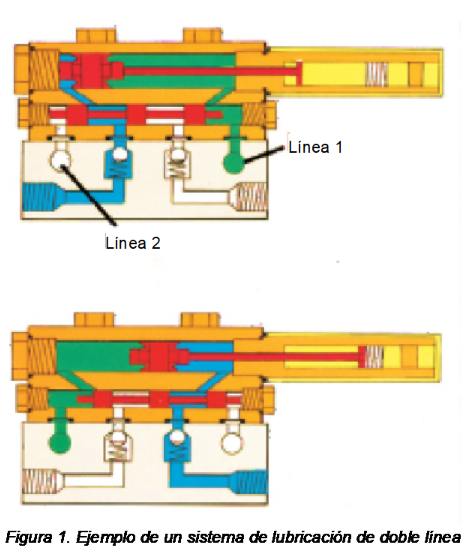

El sistema de doble línea es el sistema de lubricación predominante en la industria pesada de procesos. Estos sistemas son muy confiables, fáciles de entender y mantener, y le permiten incrementar o reducir fácilmente la cantidad de puntos. Su nombre proviene del hecho de que tienen dos líneas principales de distribución.

El lubricante presurizado que ingresa al dispensador desde la línea 1 (Figura 1) fuerza el pistón piloto (el inferior) hacia la izquierda, lo que permite que se aplique presión en el lado derecho del pistón principal. El pistón principal comienza a moverse hacia la izquierda. Esto dispensa el lubricante en el lado izquierdo del pistón principal a través del pistón piloto y la válvula de retención al rodamiento conectado a la salida.

El lubricante presurizado que ingresa a la válvula desde la línea 2 fuerza el pistón piloto hacia la derecha, lo que permite que se aplique presión al lado izquierdo del pistón principal, que comienza a moverse hacia la derecha. De la misma manera que antes, el pistón principal fuerza al lubricante en el lado derecho a pasar el pistón piloto y la válvula de retención, y luego alcanzar el rodamiento a través de la salida.

La Figura 2 muestra una versión del diseño de un dispensador utilizado para aceite y grasa. Cuando se presuriza, el émbolo empuja el lubricante que está en la cámara de medición hacia el rodamiento. En la posición superior, la cámara de medición se carga con un volumen preestablecido.

Sistemas volumétricos de línea simple

Los sistemas volumétricos de línea simple (también conocidos como de una sola línea) requieren solamente una línea principal. Generalmente se usan para lubricación con aceite, pero hay algunos modelos diseñados específicamente para grasa. Al igual que los sistemas de doble línea, los sistemas volumétricos de línea simple son fáciles de mantener y entender, y la cantidad de puntos se puede incrementar o reducir fácilmente.

En estos sistemas, el dispensador debe recargarse después de un ciclo de lubricación. Esto significa que el pistón en el dispensador debe vencer la presión del lubricante en la línea de la bomba. Los modelos diseñados para grasa están equipados con resortes fuertes que permiten la recarga del dispensador a presiones de venteo relativamente altas.

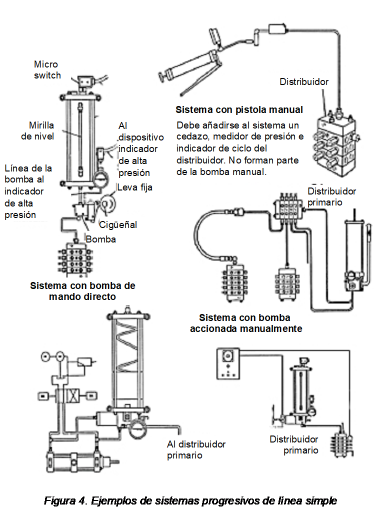

Sistemas progresivos de línea simple

El corazón de un sistema progresivo de línea simple es el divisor progresivo. Tiene al menos tres elementos dispensadores, cada uno con un carrete accionado hidráulicamente que alimenta una cantidad fija de grasa durante la carrera de un extremo al otro. El volumen se define por el diámetro y la longitud de la carrera del pistón, que no se puede ajustar. Los carretes están conectados internamente a través de una disposición de puertos cruzados que los obliga a trabajar en secuencia, uno tras otro. Si un carrete no puede cumplir su recorrido, el divisor dejará de funcionar.

Estos sistemas a menudo se diseñan con un divisor primario y varios divisores secundarios. El monitoreo de un carrete en cualquiera de los divisores dará un control total de todo el sistema, siempre que no haya fugas en la tubería desde el divisor hasta el punto de lubricación.

Los sistemas progresivos de línea simple ofrecen flexibilidad y se pueden usar solos o en conjunto con otros sistemas, como los sistemas de alimentación directa, de doble línea y manuales. Pueden manejar tanto aceite como grasa y son menos costosos que los sistemas de doble línea. Sin embargo, estos sistemas son grandes, con varios divisores secundarios, por lo que pueden ser más difíciles de mantener y entender.

Sistemas de un solo punto

Los primeros lubricadores automáticos de un solo punto consistían en un pistón que estaba cargado con grasa y que era empujado por un resorte. El resorte hace salir la grasa a través de un orificio; el flujo depende del diámetro del orificio, la fuerza del resorte y la consistencia de la grasa. Estos factores fungen como una restricción en los modelos activados por resorte, que han tenido un impacto limitado en el mercado.

Lubricadores de un solo punto

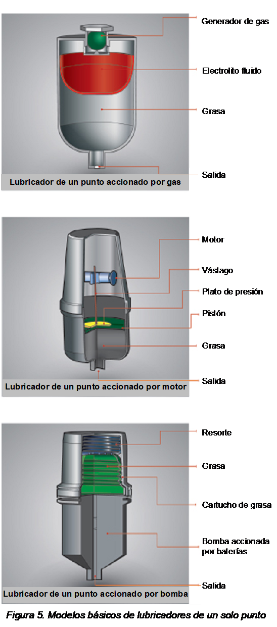

Durante los últimos 20 años, se han introducido nuevos lubricadores de un solo punto (LUP) que han incrementado su popularidad. Los LUP más recientes son fáciles de instalar y no requieren una inversión muy elevada. Simplemente se enrosca la unidad en el punto de lubricación, se establece el tiempo de operación y se comienza a lubricar. El tiempo de operación generalmente se puede establecer de uno a doce meses. Si bien la administración de un lubricador de un solo punto puede parecer simple, es bastante fácil dañar un rodamiento o toda la máquina si no conoce el funcionamiento de estos dispositivos.

Hay tres modelos básicos de LUP: activados por gas, accionados por motor y activados por bomba. La versión activada por gas implica una reacción química que genera y expande un gas. Esta reacción se inicia liberando un generador de gas en el electrolito fluido. El aumento de la presión del gas se aplica sobre el lubricante en el recipiente, lo que obliga a que el lubricante fluya hacia el punto de lubricación. La presión máxima típica de un lubricador accionado por gas es de 75 psi (5 bar), pero en algunos modelos puede ser tan baja como 15 psi (1.5 bar).

El segundo tipo de lubricador de un solo punto consiste en un pistón ubicado en la parte superior del contenedor y un mecanismo accionado por un motor eléctrico con un vástago que fuerza al pistón dentro del contenedor y, por lo tanto, hace fluir al lubricante hacia afuera. Estos modelos generalmente pueden alcanzar presiones más altas que las dispositivos accionados por gas, con rangos de presión normales de 72 a 145 psi (5 a 10 bar).

El tercer tipo de LUP contiene una pequeña bomba de pistón que succiona el lubricante del recipiente y lo impulsa directamente. Estos modelos pueden alcanzar presiones de 425 a 850 psi (30 a 60 bar).

El uso de un lubricador de un solo punto de cualquier tipo requiere que las baterías o el lubricador usado sean tratados como desechos. Debe tomarse en cuenta la eliminación de estos residuos al elegir el tipo de dispositivo que se utilizará.

Lubricación manual vs. automática

Es importante lograr un equilibrio entre la lubricación manual y la automática. La lubricación manual con un lubricante de buen desempeño puede ser mejor para aquellos puntos de lubricación que requieren una relubricación poco frecuente, como intervalos mensuales o más largos. Sin embargo, siempre que sea posible evite la lubricación manual en puntos con ciclos de lubricación cortos.

Preste especial atención a los puntos manuales que son difíciles de alcanzar. Si el lubricante no se puede aplicar de manera segura, un sistema automático de lubricación puede ser la única solución.

Aunque la lubricación manual puede ser costosa, reemplazarla podría ser incluso más costoso. Mientras lubrican manualmente, los técnicos también pueden observar la maquinaria e informar o incluso corregir irregularidades.

Convertir los puntos de lubricación manual a lubricación automática requerirá una inversión estimada de aproximadamente US $ 650 por punto. Si bien una inversión como esta puede ser algo desalentador para algunos, tenga en cuenta que la lubricación automática puede dar como resultado un sistema más confiable y con menos fallas en los rodamientos. Cualquier inversión en un sistema automático también debe compararse contra el rendimiento esperado de la inversión al eliminar costos de mano de obra, un mejor control del despacho de lubricante y la reducción de los costos potenciales de salud y seguridad.

¿Qué sistema debería elegir?

Decidir cómo lubricar la maquinaria en una planta de proceso no es una tarea fácil. Generalmente no hay una regla aceptada sobre cómo se puede lograr esto. Al desarrollar una estrategia para la relubricación de cada punto de lubricación, debe considerar varios factores, como las consecuencias de la falla de un rodamiento, el ciclo de lubricación, la facilidad para lubricar manualmente y los riesgos de efectuar la relubricación durante un ciclo de producción normal.

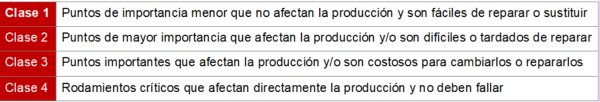

Se pueden clasificar las consecuencias de las fallas de rodamientos, tanto para la lubricación automática como para la manual. Aunque no existe un estándar común, puede crear su propia clasificación, que podría ser similar a la siguiente:

Tabla 1. Ejemplo de clasificación de fallas de rodamientos

Para cada clase, defina cuáles sistemas de lubricación son aceptables y cómo verificar su desempeño. Las clases 3 y 4 son las más interesantes. Si el sistema de lubricación no funciona correctamente para estas clases, tarde o temprano experimentará costosos problemas.

Para la clase 3, solo se deben usar sistemas de lubricación confiables con buenas funciones de control. Tenga en cuenta que la mayoría de los sistemas solo controlan la presión en las líneas de distribución principal o cuando el pistón se ha movido en el dispensador. Ninguno de los sistemas tradicionales puede indicar si la tubería entre el dispensador y el punto de lubricación está rota.

Para la clase 4, asegúrese de que la cantidad de lubricante alimentado en el punto de lubricación se mida y se compare con el valor establecido, que las mediciones de vibración se recopilen y se analicen de forma regular y se tomen las medidas adecuadas cuando sea necesario.

Por último, no pase por alto la educación y el entrenamiento de los miembros de su equipo. El personal de mantenimiento debe estar familiarizado con todos los tipos de sistemas en uso. Los sistemas de lubricación pueden fallar y necesitar reparación. Por lo tanto, es aconsejable no mezclar muchos tipos diferentes de sistemas y marcas. Podría darse el caso de elegir un sistema de doble línea para solo unos pocos puntos de lubricación, cuando un sistema progresivo de línea simple sería menos costoso.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe