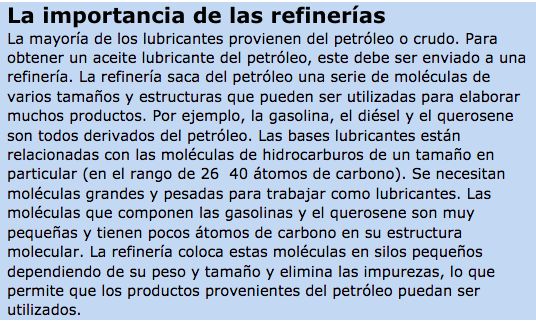

Aproximadamente el 95 por ciento del mercado de lubricantes está compuesto de aceites convencionales (bases minerales). La mayoría de las personas saben que las bases lubricantes minerales proceden del petróleo, sin embargo, ¿qué tanto saben realmente sobre los procesos de refinación?

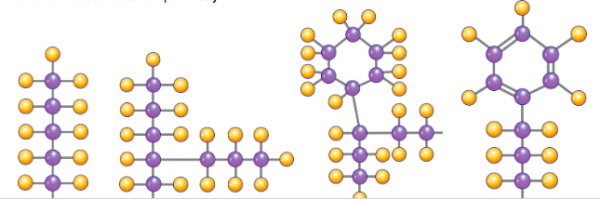

El petróleo que fluye de un pozo en forma de crudo viene en diferentes formas y tipos, desde los ligeramente coloreados, que están compuestos en su mayoría con cadenas de hidrocarburos de bajo peso molecular, hasta los negros, casi sólidos de tipo asfáltico compuestos con cadenas de hidrocarburos de mayor peso molecular. Estos crudos son mezclas bastantes complejas llenas de diferentes compuestos hechos de hidrógeno y carbón. Estos compuestos (conocidos como hidrocarburos) van desde formas como el metano (que contiene un átomo de carbono con cuatro átomos de hidrógeno) hasta estructuras masivas con 60 o más átomos de carbono. Esta distribución de estructuras moleculares puede emplearse en nuestro favor.

Después de que el crudo es desalado y pasado a través de un horno donde es calentado y parcialmente vaporizado, es enviado a una columna de fraccionamiento. Esta columna opera ligeramente por encima de la presión atmosférica y separa los hidrocarburos con base a la diferencia de sus puntos de ebullición, que depende directamente de su tamaño molecular. En la columna de fraccionamiento, se aplica calor y se concentra en el fondo de la columna. Los hidrocarburos que ingresan en la columna son evaporados. A medida que los vapores se mueven hacia la parte superior de la columna, se van enfriando hasta que se condensan nuevamente en forma de líquidos. El punto en el cual ocurre esta condensación varía nuevamente basado en parte en el tamaño molecular.

93%

de acuerdo con una encuesta reciente elaborada por Machinerylubrication.com, la mayoría de los profesionales de la lubricación preferirían adquirir lubricantes más costosos, elaborados con bases lubricantes de mayor calidad en lugar de lubricantes elaborados con bases lubricantes de baja calidad y menos costosas.

Extrayendo los líquidos condensados de la columna a diferentes alturas, esencialmente se pueden separar los componentes del crudo basados en su tamaño molecular. Mientras más pequeño sea el hidrocarburo (de 5 a 10 átomos de carbono) más alto llegará en la columna de fraccionamiento. Estos compuestos livianos serán procesados en productos como la gasolina. Los que condensan justo antes de alcanzar la parte superior de la columna, que contienen entre 11 y 13 átomos de carbono, serán procesados como queroseno y jet-fuel. Y las más grandes, entre 14 y 25 átomos de carbono, serán procesados como diésel y gas-oil.

Los compuestos con contenido de carbono entre 26 y 40 átomos son los que más preocupan a los tribólogos. Esta es la materia prima utilizada para la creación de los aceites lubricantes. En el fondo de la columna se encuentran los hidrocarburos más grandes y pesados (40 o más átomos de carbono) los cuales son usados como productos para obtener asfaltos.

Después del proceso de destilación, los compuestos deben ser refinados para los fines previstos. Esta etapa del proceso se hace para reducir la tendencia de la base lubricante a envejecerse (oxidarse) en servicio y también para mejorar sus características de viscosidad/temperatura. Esto se puede hacer de dos formas. La primera involucra procesos de separación de donde se obtienen dos productos: uno deseado, como son las bases lubricantes, y otro indeseado, como son los subproductos. La segunda, que se está convirtiendo en la favorita, es un proceso de conversión. Este proceso se desarrolla convirtiendo las estructuras moleculares indeseables en estructuras deseables con el uso de hidrógeno, calor y presión.

Procesos de extracción

La siguiente es una forma simplificada del proceso de extracción:

Desasfaltado

El desasfaltado con propano toma el residuo del fondo de la columna (el más pesado, el de las moléculas más grandes) y lo separa en dos productos: alquitrán y compuestos que son similares a las bases lubricantes destiladas, pero que tienen un mayor punto de ebullición. Este producto es llamado aceite desasfaltado y puede ser refinado de la misma manera que las bases lubricantes destiladas.

Extracción con solventes

La extracción con solventes es el término usado para eliminar la mayoría de los compuestos aromáticos y constituyentes indeseables del aceite por medio de extracción líquida. Los solventes comúnmente usados contienen fenol, furfural y dióxido de azufre. Las bases lubricantes obtenidas son los refinados (referido a aceites neutros) y un extracto rico en contenido de aromáticos, el cual es muy buscado como aceite de proceso o fuel-oil.

Desparafinado

Después de la extracción con solventes, los refinados son desparafinados para mejorar su fluidez a bajas temperaturas, su resistencia a la oxidación y adecuar su índice de viscosidad. Este proceso genera dos productos: un subproducto tipo cera que es casi completamente parafínico y un aceite desparafinado, que contiene parafinas, naftenos y algunos aromáticos. Este aceite desparafinado es la materia prima para muchos de los lubricantes, sin embargo, existen otros procesos que deben llevarse a cabo para obtener un producto de calidad Premium.

Hidrofinalizado

El hidrofinalizado modifica los compuestos polares en la base lubricante por medio de una reacción química donde se utiliza hidrógeno. Después de este proceso, un observador podría ver un color más claro y una mejora en su estabilidad química. La calidad final de esta base lubricante es determinada por la severidad del proceso de hidrofinalización en cuanto a la temperatura y presión utilizada durante el mismo.

Procesos de conversión

El siguiente en un diagrama simplificado del proceso de conversión:

Hidrofraccionado

En este proceso de refinación, los destilados están sujetos a una reacción química con hidrógeno en presencia de un catalizador a alta temperatura y presión (420°C y 3000 psi). Los anillos aromáticos y nafténicos son rotos, abiertos y unidos en una estructura isoparafínica utilizando hidrógeno. La reacción con el hidrógeno también ayuda a la eliminación de agua, amoniaco y sulfuro de hidrógeno.

Hidroisodesparafinación catalítica

Durante la hidroisodesparafinación catalítica, al igual que en el hidrofraccionado, se utiliza una unidad de hidrogenación con un catalizador específico para convertir las parafinas lineales o normales, en estructuras de parafinas ramificadas (isoparafinas), las cuales tienen mejores características que las lineales (isoparafinas: mismo peso molecular, diferente estructura química).

Hidrotratamiento

Debido a que en los dos procesos previos está involucrado el rompimiento de los enlaces químicos entre dos átomos de carbono, es necesario convertir a saturada cualquier molécula insaturada. Esto se logra fácilmente introduciendo más hidrógeno en el proceso. Las moléculas saturadas son más estables y capaces de resistir mejor los procesos de oxidación que las moléculas insaturadas.

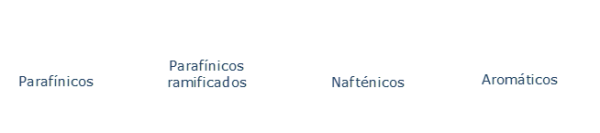

Existen ligeras diferencias en las características de las bases lubricantes obtenidas por medio de estos dos procesos. La principal diferencia es el contenido de aromáticos. Los procesos de conversión reducen el contenido de aromáticos alrededor de un 0.5 por ciento, mientras que el proceso de extracción con solvente deja entre un 15 y 20 por ciento. El contenido de aromáticos tiene los siguientes efectos:

El proceso de conversión produce productos de mejor calidad, sin embargo existe siempre una contraparte. El costo de refinar bases lubricantes utilizando el proceso de conversión es normalmente más costoso que el proceso de extracción. Este costo extra incurrido por el refinador es eventualmente pasado al cliente. Sin embargo, en este caso, el cliente normalmente obtiene lo que está pagando – una base lubricante de mejor calidad a un costo inicial más alto.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.