El presente artículo es la segunda parte de una serie de lecciones de “anatomía” dentro de la lubricación de la maquinaria. En este artículo, se examinará un filtro de aceite para descubrir sus características funcionales y de desempeño. También se discutirán algunos tópicos relacionados, incluyendo las mejores prácticas para su uso, los posibles modos de falla, los factores para su correcta selección y cómo mantenerlos e instalarlos.

Por definición, el papel principal de un filtro es el de limpiar el aceite de los contaminantes destructivos dentro de una máquina tales como motores, transmisiones, sistemas hidráulicos y otros sistemas dependientes del aceite. En caso de filtros automotrices, los de carcasa son los más comunes. Esta configuración del filtro fue posiblemente la responsable del desempeño mejorado en la tecnología de filtración de aceite.

En 1922, ErnestSweetland inventó el primer filtro de aceite para automóviles. Lo llamó “Purolator”, que es la abreviación de “pureoillater” (aceite limpio). Los filtros enroscables, muy comunes en la industria automotriz actual, fueron introducidos en 1950 y fueron virtualmente un estándar hasta los 1970s.

A la par con la industria automotriz, la filtración del aceite es parte integral de la maquinaria, en una amplia variedad de industrias, incluyendo la aeroespacial, generación de energía, refinación del petróleo, manufactura, minería, etc. A pesar de que la mayoría de los filtros vienen en forma de carcasa o cartucho, se pueden encontrar algunas variaciones en tamaño, media filtrante, capacidad de captura y condiciones de flujo. Por esta razón, es importante que el filtro y los sistemas de filtración sean seleccionados para cumplir con los requisitos de la aplicación, tomando en cuenta además el costo, desempeño, su facilidad de uso y las condiciones ambientales.

Tipos de filtros de aceite

Los filtros de aceite se caracterizan por el método con el cual los contaminantes son filtrados o por el método mediante el cual el aceite fluye a través de la carcasa. Una técnica usada para controlar la contaminación en los filtros es a través de la media filtrante de superficie. Este es el tipo de filtro usado en automóviles. En los filtros de profundidad, la media filtrante está diseñada para retener mayores cantidades de contaminantes y provocarun mayor recorrido para atrapar los contaminantes del lubricante.

Otros métodos para el control de la contaminación incluyen el uso de filtros magnéticos y centrífugos. La filtración magnética utiliza tierras raras magnéticas o electroimanes para atraer y recolectar partículas ferrosas conforme el aceite pasa a través del campo magnético. El centrifugado trabaja haciendo rotar rápidamente un cilindro para producir una fuerza centrífuga que hace que los contaminantes se separen del aceite.

En los filtros de tipo carcasa, el estándar es que el aceite fluya del exterior hacia el interior. Esto significa que el aceite pasa a través de la media filtrante desde la superficie de la cara exterior hacia el interior del núcleo del filtro. Sin embargo, en algunos casos la dirección del flujo es al contrario, donde el aceite entra al filtro a través de su núcleo y sale a través de un diseño plisado único. Esto se realiza para controlar y mejorar la distribución del flujo, así como para disminuir el tamaño del filtro.

Mecanismos de filtración y media filtrante

La función principal de un filtro es la de remover y retener los contaminantes a medida que el aceite fluye a través de un componente poroso, llamado media filtrante. La media filtrante opera bajo ciertos tipos de mecanismos de filtración, incluyendo:

- Intercepción directa y atrapado dentro de la media – Las partículas quedan bloqueadas en la media debido a que estas son más grandes que los pasajes (poros) de la media filtrante.

- Adsorción – La atracción electrostática o molecular entre las partículas y la media.

- Impacto inercial – Las partículas impactan sobre la media filtrante por la inercia y se mantienen ahí por adsorción, conforme el aceite fluye a su alrededor.

- Movimiento Browniano – Esto causa que las partículas menores de 1micrón se muevan independientemente del flujo del fluido y dando como resultado que las partículas sean adsorbidas en las proximidades de la media. Es mucho menos frecuente, especialmente en fluidos muy viscosos.

- Efectos gravitacionales – Esto permite que las partículas grandes se asienten en regiones donde el flujo es lento.

Adicionalmente, la media filtrante puede ser diseñada para retener las partículas a través de dos mecanismos:

- Retención en la superficie – Los contaminantes son capturados sobre la superficie de la media. Esto da la oportunidad para que los contaminantes queden atrapados a medida que entran en contacto con la superficie de la media filtrante.

- Retención de profundidad – Los contaminantes son atrapados ya sea en la superficie de la media filtrante o dentro de los pasajes del laberinto al interior de la “profundidad” de la media filtrante. Esto crea múltiples oportunidades para que los contaminantes queden atrapados en la media.

La gráfica a continuación muestra que los filtros de profundidad son más eficientes capturando partículas pequeñas cuando son comparados contra los filtros de superficie. Esto se debe a que la profundidad de la media filtrante ofrece mayores oportunidades para que las partículas sean atrapadas, dado que predominan los efectos adsortivos y el movimiento Browniano en los filtros de profundidad. Mientras que estas características son benéficas, los filtros de profundidad tienden a tener un diferencial de presión mayor como resultado del incremento en las restricciones de flujo que se originan en la media filtrante más profunda.

Características de retención de partículas por tamaño de un filtro de profundidad y otro de superficie.

Tipos de media filtrante y capacidad de retención de suciedad

En el artículo”Importancia de la capacidad de retención de suciedad en filtros de aceite”, publicado en noviembre de 2013 por Noria Latín América , se explicó cómo la porosidad de la media filtrante juega un papel importante en la eficiencia con la que un filtro puede capturar y retener las partículas. Esto se conoce como la capacidad de retención de suciedad. En la medida en que disminuye el tamaño del poro, para mantener una baja presión diferencial a través de la media filtrante, debe incrementarse la densidad de poro para manejar todo el volumen de aceite en contacto con la media filtrante. El tamaño del filtro y su profundidad también influyen en la capacidad de retención de suciedad. Otro factor es el material con que está fabricada la media filtrante. Los materiales más utilizados son:

- Celulosa – Pulpa de madera comprimida con fibras largas y tamaño de poro inconsistente.

- Fibra de vidrio (Sintética) – Se compone de fibra de vidrio, hecha por el hombre, con un tamaño de poro más consistente.

- Compuesto – Fabricado de una combinación de celulosa y fibra de vidrio.

La celulosa tiene cierta ventaja porque puede absorber algo de contaminación con agua. Sin embargo, este tipo de media tiende a fallar más rápidamente que la sintética en ambientes ácidos o muy agresivos. La principal razón por la cual se prefieren las medias sintéticas es porque tienen una porosidad más consistente y un tamaño de fibra más pequeño, lo que contribuye a una mayor capacidad para retener la suciedad y a una mayor vida del filtro.

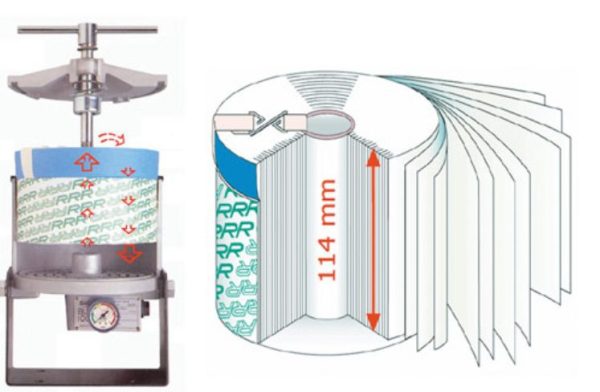

Este es un ejemplo de un filtro de profundidad, que tiene un elemento que requiere que el aceite pase a través de una media filtrante de 114 milímetros para una máxima filtración de las partículas (Cortesía Triple R).

La tasa de filtración Beta (β)

Los filtros son evaluados por una técnica conocida con la tasa de filtración beta. El artículo “Conociendo el sistema de evaluación de filtros”, publicado por Noria Latín América, se explicó con mayor detalle la metodología detrás de la tasa beta. Resumiendo, la tasa beta se calcula dividiendo la cantidad de partículas de un determinado tamaño que hay antes del filtro entre la cantidad de partículas de ese mismo tamaño que hay después del filtro. Los filtros tienen múltiples tasas de filtración beta para diferentes tamaños de partículas, por ejemplo para 2, 5 o 10 micrones.

Mejores prácticas para el uso de filtros de aceite

Almacenamiento – Los filtros pueden fallar mucho antes de que sean colocados en operación. Por lo tanto, es esencial un correcto manejo y almacenamiento. Asegúrese de que los filtros sean mantenidos en un ambiente limpio, seco y fresco y siempre utilice la regla de “primeras entradas/primeras salidas”.

Instalación – A pesar de que la instalación de un filtro parece simple y rutinaria, verifique siempre el manual del fabricante para utilizar los procedimientos adecuados. Un error clásico es el de apretar más de la cuenta. La mayoría de las recomendaciones indican como punto óptimo girar tres cuartos de vuelta después de que el sello haya hecho contacto. Un apriete excesivo o insuficiente puede afectar la vida útil y la efectividad del sello. Confirme que las conexiones, los sellos y las tuberías están correctamente ajustados y libres de contaminantes.

Evitar el pre-llenado – En la mayoría de los casos no es necesario pre-llenar los filtros antes de su instalación. En motores diésel, se recomienda instalar sistemas de prelubricación para contrarrestar cambios en condiciones de arranque en seco.

Selección correcta – Muchos filtros y sus carcasas han sido diseñados para ser intercambiables, así que el simple hecho de que un filtro en particular coincida con la carcasa no significa que sea el filtro correcto. Asegúrese de que cada filtro sea reemplazado con el filtro correcto. Este puede no ser necesariamente el que se encuentre en la máquina, ya que pudo haberse instalado un filtro inadecuado en el último cambio de filtro.

Capacitación – Se debe brindar la capacitación adecuada a todo el personal involucrado en el cambio de filtros. Recuerde, una tarea que parece sencilla para la mayoría de la gente, puede no serla para un nuevo empleado.

Modos de falla de los filtros

Canalización – En altas presiones diferenciales, los pasajes de la media filtrante se pueden agrandar a tal punto que puede pasar aceite no filtrado a través de ellos sin capturar los contaminantes eficientemente. Además, cualquier partícula previamente adherida al filtro, con el agrandamiento de los pasajes, puede quedar liberada.

Rotura por fatiga – En condiciones de flujo cíclico, puede romperse la media filtrante, permitiendo que por ella pase aceite sin filtrar.

Migración de la media – Las fibras de la media pueden deteriorarse y producir nuevos contaminantes hechos con el material del filtro. Esto puede ser causado por una incorrecta colocación del filtro en la carcasa o un ajuste inadecuado del filtro, lo cual puede ocasionar daños por vibración. La fragilización por aceites incompatibles o presiones diferenciales elevadas pueden dar como resultado la desintegración de la media filtrante.

Taponamiento – Durante la operación, la media filtrante puede llegar a llenarse completamente excediendo su capacidad para retener la suciedad. El taponamiento puede ocurrir prematuramente si se presenta una excesiva humedad, contaminación con refrigerante o productos de oxidación del aceite, como los lodos.

61%

de los profesionales de la lubricación dicen que el taponamiento de los filtros es el modo de falla más frecuente en sus plantas, de acuerdo con una encuesta reciente llevada a cabo en machinerylubrication.com

Factores a considerar para la correcta selección de los filtros

Integridad estructural – Podría decirse que el factor más crítico, la integridad estructural, está relacionada con la habilidad que tiene un filtro para prevenir la creación de pasajes por donde pueda circular aceite no filtrado. La Organización Internacional de Estandarización (ISO) ha desarrollado procedimientos para evaluar la integridad de la fabricación del filtro, la compatibilidad de los materiales con que se elaboran, soporte de cargas y fatigas por flujo. Estas pruebas revelan defectos tan importantes como un sellado incorrecto de las costuras y las tapas en los extremos, o rotura de la media filtrante en condiciones de flujo elevado, así como el efecto de las altas temperaturas sobre el elemento del filtro.

Capacidad de retener contaminantes – Se refiere a la cantidad de contaminantes que pueden ser retenidos dentro del filtro antes que se comprometa la eficiencia del filtro.

Caída de presión – Esto se relaciona con la caída total de la presión del sistema ocasionada por la colocación del filtro. La caída de presión está influenciada por la porosidad de la media filtrante y el área de la superficie de filtración.

Eficiencia en la captura de partículas – Esto es la eficiencia total de los mecanismos de filtración de la media filtrante para extraer y retener los contaminantes del aceite.

Sistema/medio ambiente – Se deben considerar las características del sistema y del medio ambiente donde el filtro será instalado, incluyendo las expectativas de contaminación, el caudal, la ubicación, vibración, etc.

Mantenimiento de filtros instalados

La mejor forma de prevenir que los filtros alcancen su capacidad para retener la suciedad es evitar desde el inicio el ingreso de contaminantes al sistema. Mientras menos contaminantes externos ingresen, menores serán los contaminantes generados internamente (las partículas producen partículas). Utilice la siguiente guía para el mantenimiento de filtros instalados:

- Asegure la instalación de respiradores adecuados para evitar el ingreso de contaminantes y humedad dentro del sistema.

- Mantenga los sellos y cilindros hidráulicos limpios y secos usando limpiadores y fuelles adecuados

- Seleccione el adecuado tipo de aceite y paquete de aditivos para contrarrestar el ingreso de contaminantes y controlar la fricción interna.

Análisis del filtro

Un filtro no sólo es una trampa para los enemigos de la maquinaria, también es un concentrador de evidencias de lo que está ocurriendo dentro de la máquina. Las partículas dentro del aceite pueden estar muy diluidas, por lo que los análisis de lubricante convencionales pueden convertirse en un reto desalentador. Sin embargo, las partículas atrapadas en el filtro pueden ser tan abundantes que son fácilmente visibles a simple vista.

Las partículas metálicas son un indicativo de que algo está sucediendo dentro de la máquina. A pesar de que se puede esperar una cierta cantidad de desgaste metálico, debe reconocerse si se está generando una cantidad inusual haciendo un análisis del filtro después de cada cambio de aceite, llevando un registro para analizar tendencia. Colocar un imán potente sobre un corte abierto del filtro puede ayudar a extraerlos contaminantes metálicos para distinguirlos más fácilmente.

Si se sospecha que la máquina tiene un problema, no debe desecharse el filtro, ya que esto sería equivalente a tirar piezas claves de evidencia. Mantenga el filtro en las mismas condiciones en la que fue removido y hágalo analizar por el fabricante o por un laboratorio.

Disposición de filtros usados

Los filtros de aceite no están diseñados para ser desechados en cualquier parte. Las regulaciones ambientales cada vez más estrictas en los diferentes países indican la correcta disposición de los filtros. Si bien cada tipo de filtro de aceite puede tener sus propios requerimientos, las prácticas comunes incluyen el drenado del aceite, compresión o incineración. Muchos centros de disposición o centros de distribución de filtros aceptan filtros usados con poco o ningún costo.

A. Indicador de condición– Este accesorio típicamente mide la presión diferencial para indicar la vida remanente del filtro o una falla.

B. Cabezal del filtro –Contiene los puertos de entrada y salida del fluido, así como para los indicadores de presión diferencial y bypass.

C. Válvula de derivación (bypass)– A pesar de que hay varios tipos y ubicaciones de la válvula de bypass, la que se muestra está tensionada por un resorte que permite un flujo parcial o total del aceite cuando el diferencial de presión excede una presión predeterminada.

D. Base – Este es el soporte estructural de la media filtrante en la interfaz final del cabezal del filtro. Previene fugas o rotura ocasionadas por incrementos en la presión diferencial y a menudo viene con un roscado para conectarlo al cabezal del filtro.

E. Carcasa – Es el elemento principal del filtro que ayuda a dirigir el flujo de aceite a través de la media filtrante.

F. Tubo central – Este es el ducto central por donde sale el aceite desde la media filtrante hacia el cabezal del filtro. También actúa como soporte de la media filtrante para prevenir que colapse por incrementos en la presión diferencial.

G. Media filtrante – Un elemento de filtro plisado es un ejemplo de un filtro de superficie, el cual proporciona una amplia superficie porosa de celulosa o material sintético para una filtración adecuada bajo condiciones normales de operación.

H. Soporte inferior – Es la estructura de soporte de la media filtrante en el lado opuesto al cabezal. Ayuda a prevenir fugas o rotura por incrementos en la presión diferencial.

I. Puerto de drenado – Proporciona un medio para drenar el aceite antes de remover el filtro del cabezal. También sirve como puerto de muestreo de aceite o para eliminar el exceso de aceite antes de desecharlo.

J. Resorte – Es la tensión predeterminada de la válvula de bypass. En otras configuraciones, se puede utilizar una ballesta.

K. Empaquetadura de la base – Este sello pre-lubricado u o-ring proporciona el sellado suficiente entre la base y el cabezal del filtro durante la instalación de la carcasa del filtro.

L. Sello contra polvo – Evita que el polvo y otros contaminantes ingresen al interior de la carcasa del filtro.

Referencias

- Fitch, E.C., An encyclopedia of contamination control, 1980s

- Fitch, E.C., “How to Select Fluid Power Filters,” The BFPR Journal, 1979, 12, 3, 197-201

- Erosion Control, Equipment World Magazine, Diciembre, 1991

- Filtration Manual, PTI Technologies Inc., 1990

- Pall Corporation, Ultipleat SRT Catálogo de filtros, Nov. 2007

- Triple R Oil Cleaning Products, Catálogo de productos, 2013

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe