El nivel de limpieza del aceite es necesario para la operación confiable de los componentes de la maquina tales como rodamientos, engranajes y sistemas hidráulicos. El no cumplir con los estándares de limpieza puede ocasionar operación lenta e ineficiente, desgaste excesivo y falla prematura. Este artículo proporciona una breve revisión de las prácticas y guías apropiadas de filtración de aceite.

Contaminantes Típicos

Ya que la contaminación del aceite toma muchas formas, las tres clasificaciones siguientes cubren la mayoría de problemas en la industria:

- Polvo – El polvo y los contaminantes sólidos se introducen sigilosamente de la atmósfera circundante. La contaminación incluye partículas de maquinado, herrumbre y partículas de desgaste de sellos, rodamientos y engranajes, arena de fundición, partículas de soldadura, pintura y hollín en motores diesel.

- Agua – Las fuentes de contaminación más problemáticas provienen de condensación, fuga de refrigerante, fugas de sellos y fuga por empaques.

- Lodos – Estos se forman principalmente como resultado de la oxidación del mismo aceite, especialmente a altas temperaturas. La acumulación de finas partículas pueden también sellar los espacios de los claros de operación por asentamiento, dando como resultado operación errática, obstrucción de válvulas en sistemas hidráulicos y bombas de flujo variable.

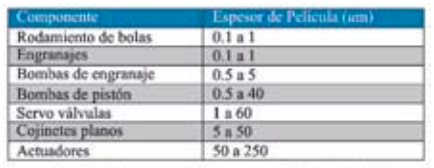

Para cada uno de los contaminantes mencionados, se requieren diferentes sistemas de filtración. Para partículas, el tamaño máximo de partícula en el fluido, debe ser menor que el espesor mínimo de la película lubricante. La Tabla 1 muestra los rangos típicos de requerimientos de espesor de película para diferentes componentes en sistemas industriales.

Tabla 1. Típicos espesores mínimos de película de fluido

Para agua, cualquier presencia de humedad libre puede promover tanto herrumbre como lodos al reaccionar con los aditivos del aceite y las superficies metálicas. El límite crítico de agua libre en el lubricante es la cantidad que ocasiona que la película de fluido falle en la zona de carga.

Factores de desempeño de filtros

Antes de seleccionar un filtro apropiado, deberá examinar los siguientes puntos:

- Demanda Impuesta por los Componentes de la Máquina – La viscosidad del aceite a la temperatura de operación, tasa de flujo de aceite en el sistema y caída de presión permisible.

- Tamaño, Tipo y Nivel de Contaminación Esperada – Se debe conocer los niveles y tasas de ingreso de polvo del ambiente, partículas metálicas, cenizas, partículas de desgaste, agua y otros contaminantes.

Muchas unidades de sistemas de filtración utilizan pequeños cartuchos con capacidades de flujo de aceite en un rango de tres a cinco galones por minuto (gpm). Para incrementar la tasa permisible de flujo, se hacen arreglos de cartuchos más pequeños en una unidad de filtración. Los siguientes factores proporcionan una guía para seleccionar apropiadamente estas unidades de filtración y posibles alternativas.

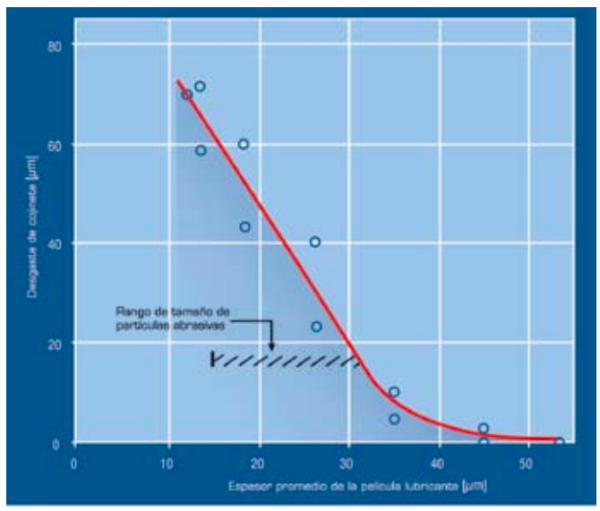

Tamaño de Partícula – Los valores de espesor de película en la Tabla 1 representan los niveles de filtración aproximados que sostendrán una protección óptima de las partículas. Las partículas más pequeñas pasarán libremente por la zona de carga, pero a medida que su tamaño alcanza o excede el espesor mínimo de la película de aceite, el desgaste se acelera. En las bolas o rodillos de los rodamientos donde prevalece la lubricación elasto-hidrodinámica, las partículas contaminantes abrasivas grandes tienden a causar daños en la superficie en forma de micro cavidades, acompañado de una vida más corta por fatiga.

En general, un filtro que es seleccionado con un valor nominal para cumplir con los requerimientos de limpieza de la máquina, removerá la mayoría de las partículas grandes. Sin embargo, debe tenerse en cuenta que un filtro demasiado cerrado puede ser indeseable, por la posibilidad de saturación, que requiere de un mantenimiento más frecuente. También debido a la gran caída de presión diferencial a través del filtro, las pérdidas de potencia serán excesivas.

A pesar de tomar en cuenta este criterio de tamaño de partícula, se espera que haya un daño menor ocasionado por contaminantes suaves tales como: fragmentos de tela, papel, plásticos y otras partículas con menos de un tercio de la dureza de las superficies lubricadas. Algunas partículas aisladas de desgaste pueden acomodarse sin causar mucho daño embebiéndose en la superficie suave del babbitt de los cojinetes lubricados por aceite. Esto ocurre únicamente si las partículas se embeben completamente en la superficie del cojinete. Sin embargo, un contaminante abrasivo puede hacer un surco en la cubierta del cojinete y pasar entre el espacio del cojinete y el eje. Adicionalmente a rayar el eje, es posible que se ocasionen altas temperaturas ocasionando el rayado y falla del cojinete.

Figura 1. Incremento del desgaste de un cojinete conforme el tamaño de partícula excedente el espesor mínimo de película. (Broeder y Heijinkemp)

El desgaste puede ser acelerado por una máquina rotando a bajas velocidades lo cual reduce el espesor de la película de aceite. Por ejemplo, en un equipo de generación eléctrica que utiliza carbón como combustible, durante la velocidad nominal de operación, las partículas finas de carbón que ingresan al sistema de lubricación, pasarán libremente entre los cojinetes sin causar daño en los elementos. Sin embargo, cuando la velocidad de rotación del equipo se reduce entre cinco a 10 rpm, los cojinetes de la turbina de vapor son susceptibles a un desgaste excesivo debido a la reducción del espesor de la película de lubricante y la reducción asociada de los espacios para los contaminantes. La misma situación puede ser encontrada en rodamientos de manguito o de bolas de un ventilador durante bajas velocidades de operación. Las investigaciones también muestran que en sistemas de rodamientos hidrodinámicos, existe una posibilidad de alta pérdida de energía por fricción, generando un incremento de temperatura del sistema, provocado por una alta concentración de partículas finas.

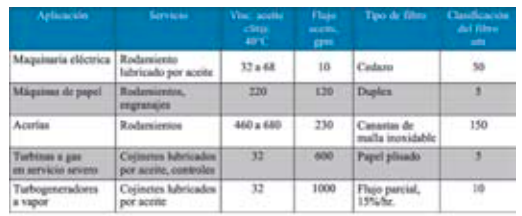

En la Tabla 2 se proporcionan especificaciones de filtración para sistemas industriales de circulación de aceite.

Tabla 2. Filtración típica en sistemas de aceite

Características de Flujo de los Filtros – Los elementos de cartucho en una cámara de un filtro de aceite deben coincidir con el flujo de aceite, limitaciones de caída de presión y nivel de contaminantes. Los filtros de superficie (Figura 2) son la primera opción para cantidades limitadas de contaminantes en turbinas a gas y vapor, compresores y motores eléctricos. Estos filtros son por lo general de papel plisado que colectan los contaminantes en su superficie, a la vez que permiten altas tasas de flujo de aceite con una mínima caída de presión.

Figura 2. Filtros de cartucho del tipo de papel plisado (Cortesía de Pall Corp.)

Filtros de tipo de profundidad deben ser considerados para aplicaciones que implican altos niveles de contaminación, tales como en la industria de acero y papel. En estas aplicaciones, los filtros de superficie perderán rápidamente su capacidad de flujo. Sin embargo, por otro lado, los filtros de profundidad son capaces de retener partículas en toda la profundidad del material del filtro. Ejemplos de este tipo de filtros incluyen: algodón prensado, bobinas de hilaza o hilo, hilo de algodón, fibra de vidrio, celulosa y materiales granulares tales como tierras diatomáceas y polvo de alúmina activada.

El espesor de la pared proporciona al filtro de profundidad la gran capacidad de remoción de partículas. Con las bobinas de hilaza, por ejemplo, la forma del enrollado forma una increíble cantidad de celdas para los contaminantes sólidos con sólo una mínima resistencia al flujo. Conforme entra aceite sucio por la periferia de cada cartucho, los contaminantes son removidos y retenidos en las pequeñas celdas próximas al centro del soporte del filtro. La captura de suciedad ahora se presenta hacia fuera en las celdas de mayor tamaño hasta que el filtro se satura y debe ser cambiado.

Filtros Adsorbentes – Utilizando las propiedades de superficie activa de las tierras Fuller, carbón o alúmina activada, estos filtros adsorbentes remueven materiales polares tales como agua y productos de la oxidación del aceite a la vez que actúan como un filtro de profundidad para remover contaminantes sólidos del aceite. Los filtros de Alúmina activada extienden la vida de los fluidos resistentes al fuego a base de éster-fosfatado, al remover los productos iniciales de degradación del aceite. Sin embargo, demasiada agua en el aceite destruye la efectividad de adsorbancia de los filtros, removiendo también varios tipos de aditivos polares del aceite, lo cuál degrada las propiedades de desempeño del lubricante en turbinas, papeleras, hidráulicos y otras aplicaciones industriales.

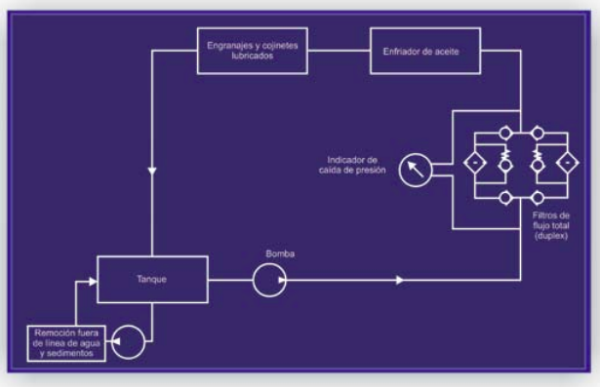

Figura 3. Filtración en un sistema típico de filtración (tomado de Parkhurst)

Limpieza de Aceite Suplementaria

Una carga de polvo de 100 ppm (partes por millón) en un aceite es casi lo máximo que un filtro de profundidad puede manejar efectivamente. Para concentraciones mayores de contaminantes se requiere de un asentamiento preliminar, centrifugado y/o una etapa de auto-limpieza.Asentamiento – Un asentamiento preliminar en el tanque del sistema por lo general proporciona una primera etapa de purificación del aceite. Las partículas de gran tamaño y el agua se precipitarán en el piso del tanque, y el aire atrapado será liberado a la superficie cuando se proporcione un periodo adecuado de reposo al aceite. Para turbinas, compresores y motores eléctricos con bajos niveles de contaminación, entre cinco y diez minutos de reposo serán suficientes. Para lubricantes severamente contaminados con agua, escoria y partículas finas en aplicaciones de acerías y papeleras se requiere de 30 minutos para que éstos contaminantes se asienten.

Con frecuencia, para un asentamiento suplementario, la mejor opción es instalar un circuito fuera de línea desde la base del tanque (Figura 3).

Remoción de Agua – La remoción de grandes cantidades de agua libre presente en el aceite, esta prácticamente fuera de la capacidad de los filtros de aceite típicos. Para estas aplicaciones, el uso de asentamiento o de un equipo de separación centrifuga disminuye el contenido de agua presente en el aceite hasta niveles de aproximadamente 20 ppm por arriba del nivel de saturación. También pueden ser utilizados filtros coalescentes, filtros de tipo absorbentes, y cámaras de vacío para retirar el agua presente en el aceite. También puede usarse un equipo más costoso como el de aspersión de gas con aire o nitrógeno para extraer el agua disuelta y emulsionada sin el riesgo de pérdida de los aditivos del aceite.

El agua libre, generalmente en forma de gotas grandes, puede ser removida del aceite económicamente por asentamiento, centrifugas o filtros coalescentes. La máxima concentración de agua en sistemas de circulación de aceite, debería mantenerse al nivel de saturación de 300 ppm, dependiendo también de la temperatura y la formulación del lubricante. Si el nivel de humedad se mantiene aproximadamente 100 ppm más abajo, puede minimizar cualquier daño en los componentes. Circulando un 10 por ciento del aceite que circula en el sistema por un circuito externo, podrían removerse aproximadamente de 0.4 a 1.2 litros de agua por cartucho de filtración.

Filtros Magnéticos – Existe en el mercado unidades de filtración con capacidades de hasta 200 gpm que utilizan magnetos permanentes para remover del aceite partículas de hierro en molinos de acero o en aplicaciones de maquinado de metales, así como de desgaste de los elementos de la maquinaria. El filtro magnético generalmente está incorporado a los conductos de aceite en cajas de engranajes grandes, unidades hidráulicas, mandos de engranes en turbinas que cuentan con periodos de inspección y limpieza programados.

Figura 4. Presentación de filtros de carcaza y cartucho. El Arreglo Duplex permite el reemplazo de los cartuchos contaminados sin detener el equipo. (Cortesía de Pall Corp.)

Arreglos de Flujo Parcial, Flujo Total y Dobles – Los filtros de flujo parcial fueron inicialmente utilizados en autos, turbinas de vapor y una variedad de máquinas industriales. Una pequeña cantidad de aceite que es derivado y filtrado continuamente, produce una reducción en el desgaste de los equipos.

Referecias

- Filtración technology. Parker Hanninfin Corp. bu´lletin 0247-B1, 1997 (disponible en Noria).

- L. Leugner, The practical Handbook of MachineryLubrication, Maintenance Tech. Inc. (disponible en Noria).

- J.J. Broceder y J.W. Heijinkemp. «Abrasive wear of journal bearing by particles in the oil» (apparatus, experiments and observation)». Proccedings of Machanical Enginners, Londres, V.180, p.35-40, 1965-66.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.