Los mejores programas de análisis de aceite incorporan algún grado de análisis en sitio. Para la mayoría de las plantas, acereras y minas, el monitoreo de partículas es la actividad de análisis de aceite en sitio más productiva disponible.

Los estudios demuestran que la contaminación por partículas es responsable de hasta el 80 % de las fallas de la maquinaria relacionadas con la lubricación. Las partículas duras pueden ingresar al sistema a través de sellos, respiraderos, cambios de aceite nuevos y rellenos. También pueden generarse dentro del sistema por el propio desgaste interno. Estas partículas pueden desgastar, fatigar y erosionar las superficies de los componentes, lo que les quita su valiosa vida útil.

Debido a que las partículas causan tantos problemas, se les debe monitorear con regularidad y controlar filtrando el aceite o cambiándolo según sea necesario. Hay partículas que se generan cuando falla una máquina y el monitoreo del aumento en la generación de partículas de desgaste alerta al técnico de una falla inminente.

La prueba de membrana permite al técnico identificar rápidamente niveles anormales de contaminación y partículas de desgaste para que se puedan programar acciones correctivas en consecuencia. Si bien existen varios dispositivos excelentes de monitoreo automático de partículas (contadores de partículas y medidores de partículas de desgaste), la microscopía de membrana de bajo costo permite el monitoreo de partículas en sitio sin gastar una gran cantidad de dinero.

La prueba de membrana puede ayudar al personal de mantenimiento a determinar si el monitoreo de partículas en sitio se adapta a sus necesidades. También puede brindarles experiencia e información que los ayudará a determinar si se necesita un dispositivo de monitoreo de partículas más sofisticado y, de ser así, qué dispositivo se adapta mejor a sus necesidades.

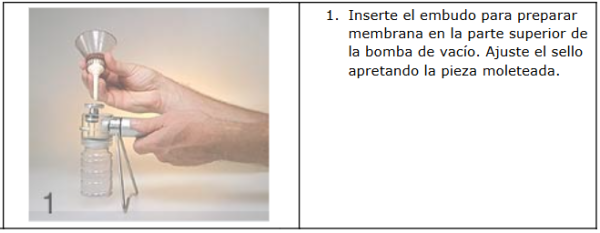

A continuación se explica el procedimiento para realizar una microscopía de membrana de bajo costo.

Análisis de las partículas en la membrana

Una vez preparada la membrana, se pueden determinar varias cosas examinando visualmente las partículas recogidas en la membrana.

En primer lugar, utilizando un microscopio con un aumento de al menos 100 X, se puede hacer una comparación con un catálogo de membranas estándar, que se puede obtener de numerosas fuentes. A continuación, se puede estimar el código de limpieza ISO adecuado.

Un ejercicio de correlación de laboratorio mostró que el código ISO obtenido mediante este método de comparación y un código ISO obtenido utilizando un contador de partículas portátil estándar estaban dentro de un mismo número de código ISO.

De la misma manera, también se puede utilizar un examen visual de la morfología de una partícula (su forma, tamaño, color y otros detalles), como la ferrografía convencional, para ayudar a dilucidar el origen de cualquier partícula observada.

A menudo, la prueba de membrana puede aportar una pieza del rompecabezas que otros instrumentos en sitio o análisis de laboratorio no han detectado. Los siguientes ejemplos destacan algunos casos en los que se utilizó la microscopía de membrana para ayudar a determinar un problema mecánico grave que de otro modo podría haber pasado desapercibido.

Los casos de estudio demuestran la utilidad de las pruebas de membrana

Ejemplo #1

En un sistema hidráulico de alta presión, el operador sospechó que la bomba de pistones de flujo axial había sufrido daños y estaba funcionando con una eficiencia reducida. El análisis de laboratorio sugirió que el sistema estaba en condiciones satisfactorias, sin evidencia de hierro, cobre, zinc o estaño, y su código ISO */16/13 se encontraba dentro del nivel de limpieza objetivo para ese sistema.

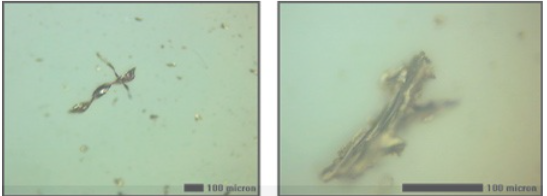

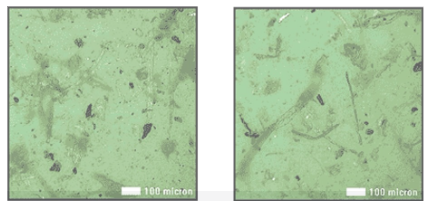

Una prueba de membrana de rutina con membrana de 1 µm mostró la presencia de numerosas partículas de desgaste de corte de latón/bronce (Figura 1). Un examen posterior de la bomba de pistón reveló un desgaste severo en las superficies de la placa oscilante/almohadilla deslizante.

Figura 1. Ejemplo N° 1 – Resultado de la prueba de membrana

Ejemplo #2

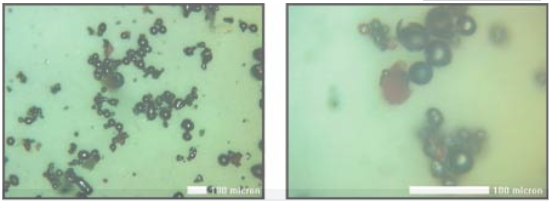

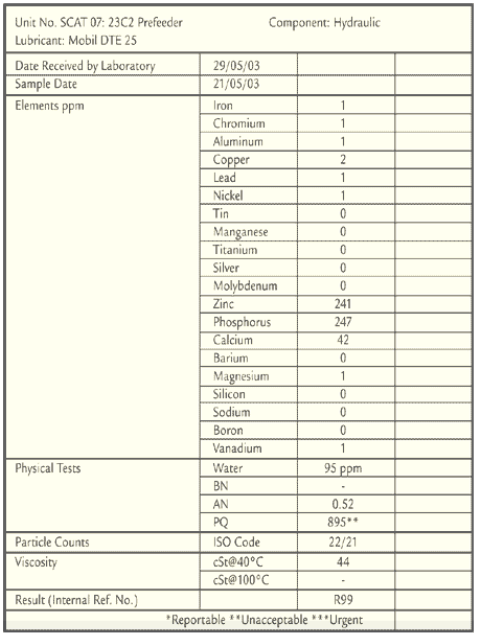

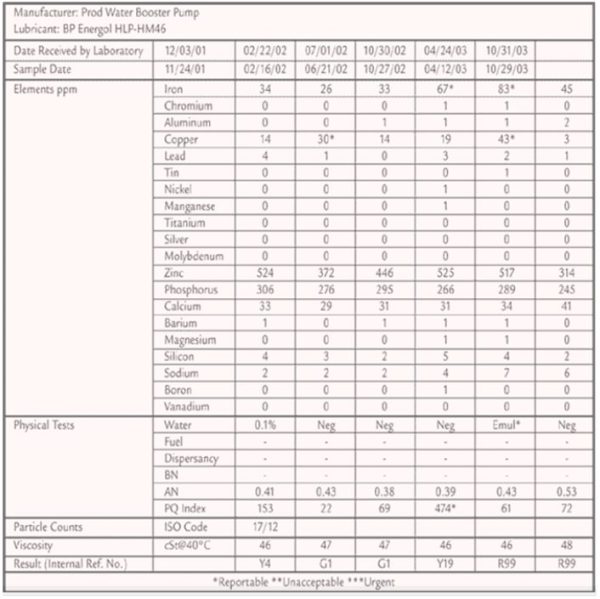

En la Figura 2 se detalla una muestra de aceite hidráulico de un prealimentador.

Figura 2. Ejemplo N° 2 – Resultado de la prueba de membrana

El análisis espectrométrico no detectó ningún desgaste o contaminación anormal. Sin embargo, en este caso, el índice PQ y el conteo de partículas mostraron un nivel de contaminación anormal. La espectrometría no detectó hierro debido a la limitante del tamaño de partícula de esta prueba (menos de 5 µm).

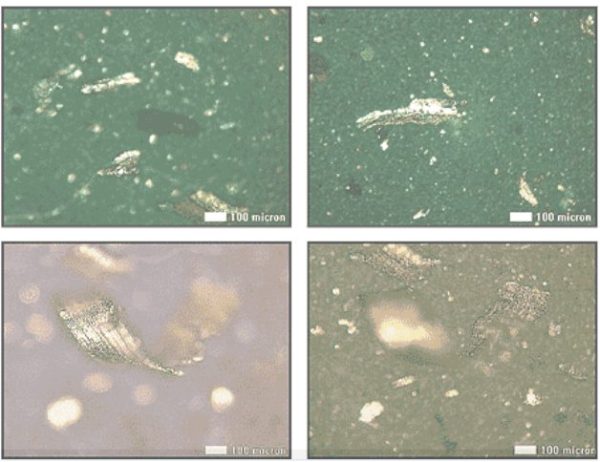

Sin embargo, la prueba de membrana mostró una alta concentración de partículas esféricas cuyo tamaño oscilaba entre 20 µm y 75 µm, algo típico de las partículas de soldadura (Figura 3).

Figura 3. Ejemplo N° 2 – Resultados del análisis de laboratorio

Se realizaron tareas de mantenimiento en las inmediaciones de esta unidad sin protección. Las partículas de soldadura y pulido presentes en el entorno habían entrado en el sistema hidráulico de la unidad a través de un respiradero inadecuado en el depósito.

Ejemplo #3

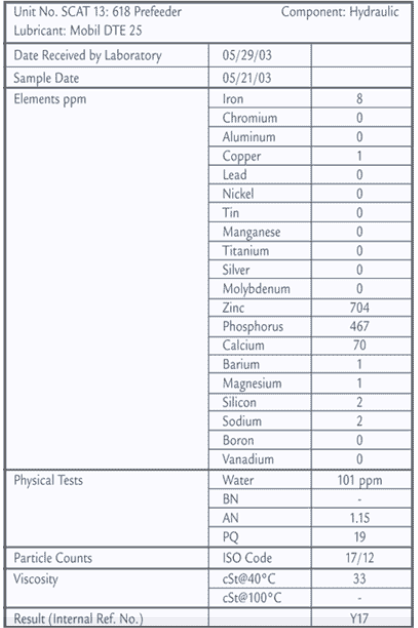

El análisis de la Figura 4 se realizó sobre una muestra de aceite hidráulico de un prealimentador similar a la unidad detallada en el Ejemplo n.° 2. El análisis espectrométrico, el conteo de partículas y el índice PQ no detectaron ningún desgaste o contaminación anormal.

Figura 4. Ejemplo N° 3 – Resultados del análisis de laboratorio

Aunque la viscosidad del fluido hidráulico era inferior a la especificada, no se observó ningún problema evidente. Sin embargo, la prueba de membrana reveló un posible deterioro del elemento filtrante (Figura 5).

Figura 5. Ejemplo N° 3 – Resultado de la prueba de membrana

Las fibras predominaban sobre toda la superficie de la membrana. Un elemento defectuoso que se había derrumbado fue reemplazado posteriormente.

Ejemplo #4

La muestra de este ejemplo se tomó de una bomba boposter de agua de producción en una instalación de bombeo de petróleo en tierra. Este ejemplo muestra las limitaciones del análisis espectrométrico y también, en este caso, la limitante del analizador PQ (Figura 6).

Las partículas grandes de tipo bronce de más de 100 µm (Figura 7) no fueron detectadas por el espectrómetro de emisión ni por el instrumento PQ, que mide las partículas ferromagnéticas en la muestra. Es importante señalar que el bronce fuerza una medición PQ negativa en relación con la lectura ferrosa positiva.

Figura 6. Ejemplo N° 4 – Resultados de análisis en laboratorio

Figura 7. Ejemplo N° 4 – Resultado de la prueba de membrana

Ejemplo #5

La membrana muestra partículas depositadas sobre un membrana de 3 µm (Figura 8). La muestra era un aceite para engranajes de 320 cSt de una caja de engranajes. Las partículas de bronce que se muestran son típicas de este tipo de aplicación. El tamaño, la forma, la morfología y la cantidad de partículas son indicativas de la gravedad del desgaste.

Figura 8. Ejemplo N° 5 – Resultado de la prueba de membrana

Preparación de la membrana para la detección de contaminación por partículas

Materiales necesarios para la prueba:

- Embudo para hacer membranas

- Bomba de vacío para muestreo de aceite

- Membrana filtrante de 25 mm

- Pinzas

- Alcohól mineral o queroseno de grado reactivo filtrados (otros solventes también pueden ser adecuados)

- Microscopio de 100 X o mejor

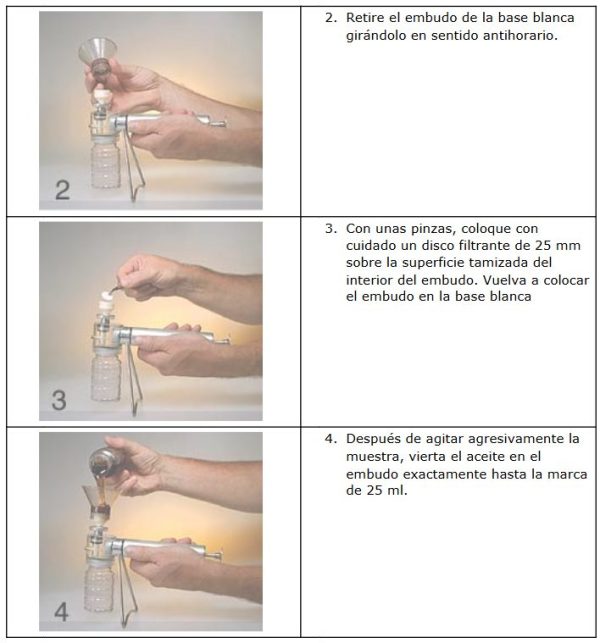

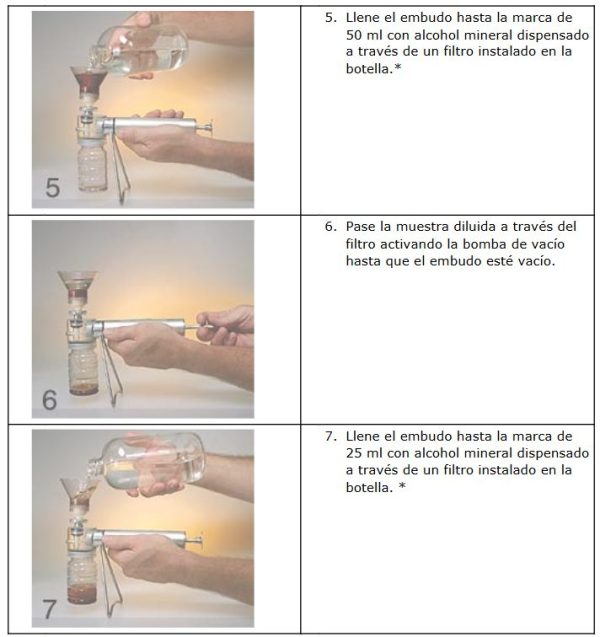

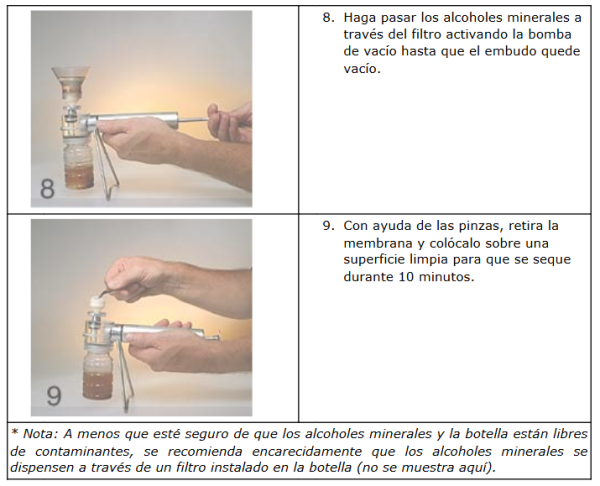

Procedimiento de preparación de la membrana

Conclusión

La capacidad de detectar y analizar partículas grandes de distintos materiales, tanto metálicos como no metálicos, es vital para el éxito de cualquier programa de análisis de aceite. Ya sea que se realice en un laboratorio, como la mayoría de estos ejemplos, o en sitio, la microscopía de membrana puede ofrecer algunas ventajas distintivas sobre los instrumentos y pruebas de análisis de aceite convencionales fuera de sitio y es una excelente incorporación a cualquier programa de análisis de aceite.

Mervin H. Jones. Traducción por Roberto Trujillo Corona, Noria Latín América