El término “OH, SH#T” (o ¡OS! como lo llamaré de ahora en adelante) generalmente significa que sucedió algo malo, pero esto no siempre es cierto. A veces, puede deberse a que sucedió algo bueno, como encontrar una forma nueva, más rápida, más fácil o eficiente de realizar una tarea de lubricación.

Como especialista en lubricación durante los últimos 6 años, he tenido varios de estos momentos, tanto buenos como malos. A veces, si tiene suerte, una combinación saludable de ambos le llevará a una nueva experiencia de aprendizaje. Si no está aprendiendo y creciendo continuamente (a veces dolorosamente) a partir de nuevas experiencias, corre el riesgo de estancarse.

¡Aquí hay algunos de mis momentos de lubricación ¡OS!

Primera lección del ¡OS!

Los visores de nivel de aceite son un invento maravilloso que permiten ver el interior de una máquina para examinar el nivel de lubricante dentro del depósito. Sin embargo, en un caso, me llevaron a mi primer momento de sorpresa.

Instalé mirillas de nivel de 12 mm en unas 24 cajas de engranajes nuevas y las llené hasta el nivel adecuado con aceite para engranajes. Aunque no son muy grandes, las mirillas de nivel de 12 mm aún te dan una adecuada lectura de nivel, o eso creía.

Vi la primera vez que el aceite fluía hacia el visor, así que supe que el nivel era correcto. Inspeccioné la caja de engranajes semanalmente, incluyendo una inspección visual del nivel de aceite en el visor. El visor siempre tenía aceite, incluso después de casi cinco meses de tomar muestras mensuales. Como era un técnico de lubricación novato, supuse que tal vez había llenado demasiado la caja de engranajes esa primera vez.

Después de extraer cinco muestras mensuales de 150 ml (120 ml para la muestra y una cantidad de purga de 30 ml), sentí curiosidad acerca de cómo todavía tenía el nivel de aceite adecuado en la caja de engranajes y decidí investigar más a fondo.

Durante la investigación, se extrajo el visor. El nivel de aceite de la caja de engranajes era aproximadamente la mitad de lo que debería haber sido, pero el visor seguía mostrando la misma cantidad de aceite incluso después de extraerlo de la caja de engranajes.

¡OS! (No bueno)

Descubrí que debido a la acción capilar, no había flujo de retorno a la caja de engranajes desde el visor de 12 mm. El nivel de aceite volvió inmediatamente al nivel adecuado. Después de esto, decidí eliminar todos los visores de 12 mm e instalar visores de columna en configuración cerrada a la tubería debajo de mi respirador desecante. Esa caja de engranajes todavía funciona hasta el día de hoy, así que lo consideraría un triunfo.

Instalé todos los visores de columna de 6 pulgadas utilizando un adaptador de 12 mm a ¼ de pulgada y todos los accesorios de acero inoxidable. Es un poco más caro hacerlo de esta manera, pero el uso de accesorios de acero al carbón o galvanizado puede alterar los números en un informe de análisis de aceite.

El aceite de la caja de engranajes fluyó hacia la mirilla de la columna y todas las demás cajas de engranajes se llenaron hasta la cantidad correcta. Todas estas cajas de engranajes se muestrean mensualmente, lo cual es bueno porque me permitirá aprender más.

Segunda lección del ¡OS!

Todas las máquinas de mis instalaciones cuentan con un programa de mantenimiento preventivo (MP) para garantizar que se inspeccionen una vez por semana. Esta inspección abarca lo siguiente:

- Nivel y condición del aceite

- Estado del respirador desecante

- Calor, fugas y ruidos anormales en la caja de engranajes y el motor de transmisión.

Aunque se toman muestras mensualmente, es una buena práctica realizar la inspección regular mientras se está allí. En mi caso, el aceite estaba limpio, transparente y brillante en el visor de columna cuando tomé la muestra de aceite con mi bomba de muestreo por vacío. Pero cuando salió a la botella de muestra, el aceite era de color rojo oscuro.

¡OS! (No bueno)

¿Cómo podía ser esto? El aceite en la mirilla de columna estaba en tan perfectas condiciones como el día que llené la caja de engranajes. La razón fue que era el mismo aceite del día que la llené.

Los visores de columna son excelentes para indicar el nivel exacto del aceite en la caja de engranajes, pero no hay recirculación del aceite dentro y fuera del visor. La única circulación es si se agrega aceite de reposición al depósito, lo que empuja una pequeña cantidad hacia el visor. De lo contrario, no hay ningún indicador de la condición del aceite dentro de la maquinaria en sí. En mi caso, este hallazgo del estado del aceite fue malo, pero, afortunadamente, no catastrófico.

Como el depósito se muestreaba mensualmente, como máximo, podría haber tenido contaminación en el aceite durante 29 días. Si se hubieran tomado muestras de la máquina cada dos meses o, peor aún, cada trimestre, habría habido un período más largo de contaminación sin resolver y consecuencias más graves para la condición de la máquina.

Tercera lección del ¡OS!

La muestra se envió al laboratorio, pero no esperé los resultados; ese día realicé un drenaje, una limpieza y un llenado completos. También comencé a pensar en cómo empujar el aceite desde el visor hacia el depósito para ver de inmediato el estado del aceite. La presión de aire es la mejor opción, pero debe ser aire “limpio y seco” filtrado a través del respirador desecante.

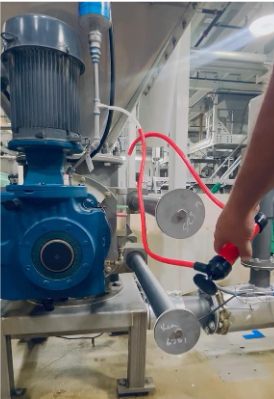

Con mi propio dinero, compré una bomba de aire que aspira el aire desde una manguera en un extremo de la bomba y lo expulsa a través de una manguera en el otro extremo. Corté la línea de retorno del espacio superior, conecté el lado de entrada de la bomba hacia el lado del respirador y conecté el lado de salida a la sección de la manguera en la parte superior del nivel de columna.

Durante todo este proceso, no tenía idea de si iba a funcionar. Si no funcionaba, me llevaría la bomba de aire a casa y la usaría en neumáticos de bicicleta o juguetes inflables para los nietos para no desperdiciar mi dinero.

Saqué el émbolo de la bomba, lo llené con aire del respirador desecante y lo empujé hacia adentro. Todo el aceite del visor fue empujado hacia la caja de engranajes. ¡Funcionó perfectamente!

¡OS! (Bueno)

Instalé un accesorio de conexión rápida a presión en ambos extremos de la línea de retorno del espacio superior cortado para cerrar el circuito de mi respirador. Ahora, podía realizar una verificación visual en mi ruta semanal de mantenimiento preventivo con 30 segundos adicionales y una bomba de aire de USD $7.49 que compré en una tienda local de herramientas de descuento.

Cuarta lección del ¡OS!

En otra ocasión, recibí la noticia de que un rodamiento se había estropeado. Todos hemos tenido un rodamiento estropeado en algún momento de nuestra carrera; nos pasa a los mejores. No importa cuánto tiempo y esfuerzo dedique al cuidado y mantenimiento de un rodamiento, a veces se estropean, ¿verdad?

Cuando el técnico de mantenimiento me dijo que un rodamiento en particular se había estropeado, supe que no había sido un error humano de mi parte porque era un rodamiento sellado, lo que significa que estaba detrás de una “protección” que lo hacía parte del cuerpo de la máquina y era casi imposible de quitar.

Uno esperaría que ningún fabricante de equipo original (OEM, por sus siglas en inglés) colocara un rodamiento reparable en un lugar de difícil acceso, ¿verdad? Desafortunadamente, esa fue exactamente mi situación y, una vez que lo quité, descubrí que el rodamiento estaba completamente seco.

¡OS! (Malo, muy malo)

Soy muy estricto con mi trabajo y me enorgullezco de ello. ¿Cómo pude haberlo pasado por alto? La verdad es que es fácil de hacer y simplemente supuse que este rodamiento estaba sellado debido a la ubicación. Nunca lo comprobé.

Después de explicarles a mis supervisores lo que había sucedido y admitir lo que había pasado por alto durante varios años, me puse a trabajar para solucionar el problema. No quería que volviera a suceder porque este rodamiento era el primero de ocho similares en nuestras instalaciones y alguno más podría fallar.

Mi solución fue colocar extensiones en las líneas de engrase. Si bien no son perfectas para todas las situaciones, en un caso como este, fueron una excelente opción. Durante el siguiente tiempo de inactividad programado, bloqueé el equipo y quité la protección. Luego, instalé un accesorio de conexión en los rodamientos, coloqué una línea de engrase precargada compatible con nuestra selección de grasa actual en un área de fácil acceso e instalé un accesorio de engrase. Se creó una tarea de mantenimiento preventivo mensual para engrasar estos rodamientos nuevos (para mí) y, hasta ahora, ninguno se ha estropeado. De hecho, es posible que haya extendido la vida útil de los otros siete rodamientos a expensas de uno.

Conclusión

Estas son solo algunas de las muchas cosas que he aprendido a lo largo de mi carrera como especialista en lubricación. Si bien algunas de estas lecciones fueron dolorosas de aprender y me hicieron pensar: “¡Oh, SH#T!”, fueron necesarias para mi crecimiento; en última instancia, me ayudaron a lograr mis momentos positivos de “ajá” que me hicieron mejorar en mi trabajo.

Kevin Keith. Traducción por Roberto Trujillo Corona, Noria Latín América