Por dónde empezar

Casi todas las instalaciones comprenden que existe la necesidad de sostenibilidad y avance dentro de su programa de lubricación. A menudo luchan con la pregunta de cómo, cuándo y dónde se pueden mejorar sus programas. Al asumir el control de una iniciativa de lubricación de una instalación, reconocer cómo construir el programa a veces puede parecer como una copia del cuadro de la “Relatividad” de MC Escher: uno puede ser arrastrado en tantas direcciones diferentes, y la superposición entre temas específicos puede ser algo confusa.

Mientras impartía mis primeras clases de lubricación, que incluían aspectos del desarrollo del programa, a menudo hacía que los alumnos cuestionaran la necesidad del detalle al más amplio nivel en cada sección y escuchaba comúnmente: “nunca llevaremos a cabo esas prácticas en nuestra planta porque…” Si bien algunos de estos temas son muy detallados, la premisa es garantizar que el alumno comprenda cómo son las mejores prácticas.

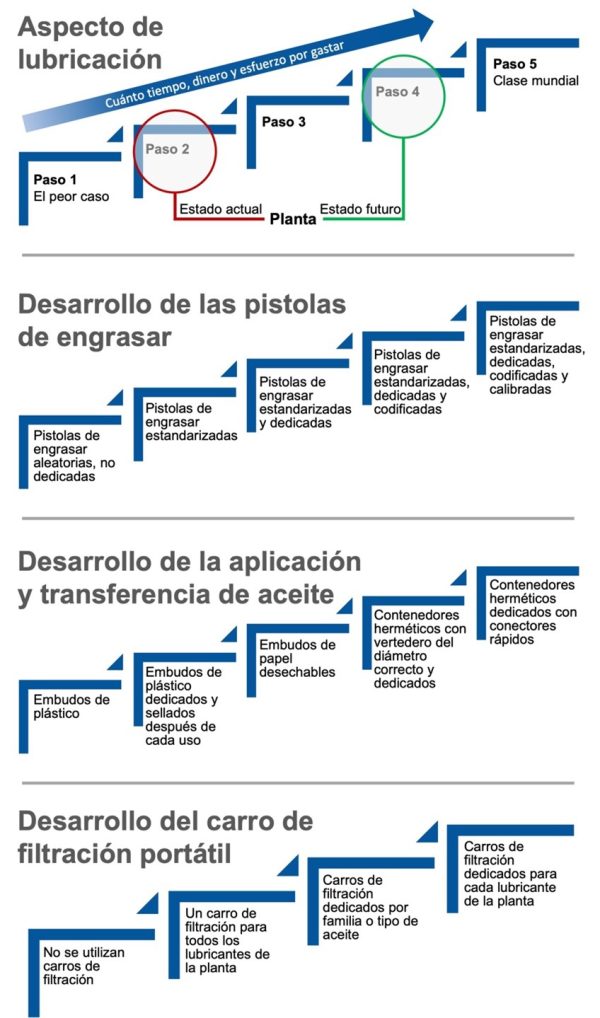

Después de un par de estos comentarios, se hizo evidente que era imperativo cerrar la brecha entre cómo se ven los estándares de clase mundial y la realidad de los lugares de trabajo de los empleados en entrenamiento. Puede que no haya un salto directo y que el objetivo de implementación final no necesariamente sea de clase mundial para todas las tareas en cada planta. Antes de entrar en detalles en las secciones de capacitación del primer día, dedico al menos unos minutos a repasar lo que generalmente llamo la escalera de desarrollo de la lubricación, analizando cómo se relaciona esto con el próximo material de capacitación en el aula, así como con los aspectos del desarrollo del programa de lubricación en sus plantas.

Este ejercicio de la escalera es una ilustración sencilla que solicito que la clase utilice como guía durante los próximos tres o cuatro días durante la sesión de entrenamiento a medida que pasamos de un tema a otro. Simplemente dibujo una escalera de entre 2 y 10 escalones de altura y marco el escalón inferior como la peor práctica. A continuación, empiezo a agregar mejoras notables en cada paso del proceso hasta llegar a la opción de mejora final, que es el paso de clase mundial. Luego identificamos en qué escalón se encuentra actualmente la planta en función del tema de lubricación específico señalado y determinamos cuánto dinero, tiempo y esfuerzo se tiene que invertir para alcanzar pasos adicionales hacia prácticas de clase mundial.

Como existen limitaciones de capital y mano de obra, es rutinariamente improbable planificar para que todos los temas adquieran un nivel de clase mundial. Algunos temas pueden permanecer en el mismo escalón o solo avanzar uno o dos escalones, pero para avanzar adecuadamente en el programa, necesitamos conocer cada escalón y cómo se ve la perfección dentro de cada tema específico. Finalmente, vale la pena señalar que durante la implementación, estos pasos se pueden realizar de forma progresiva o en una sola acción rápida, dependiendo de la lógica, el costo y la necesidad o deseo específico de la planta. Esta actividad se puede llevar a cabo en todos los temas de lubricación y luego, finalmente, revisarla juntos para ver si es necesaria alguna modificación.

Después de ilustrar estas acciones sobre una serie de temas a lo largo de la clase, los alumnos comienzan a comprender mejor cada sección que cubrimos, dónde se encuentran sus instalaciones en el gran esquema de las cosas, cómo son las prácticas de clase mundial y cómo sus plantas deberían avanzar en consecuencia. Insto a los alumnos a que continúen con este ejercicio de la escalera cuando regresen a sus plantas y a que identifiquen el cómo, cuándo y dónde del estado actual y futuro de sus programas de lubricación.

Ahora que hemos revisado esta práctica de la escalera, echemos un vistazo a tres ejemplos dentro de la sección “Dispositivos de manejo y aplicación de lubricantes – H3P” del diagrama Ascend™ para determinar exactamente cómo se ve esto con respecto al desarrollo de las pistolas de engrasar, la transferencia de aceite y los carros de filtración portátiles.

Desarrollo de las pistolas de engrasar

Para empezar, revisar y comprender el avance del desarrollo de las pistolas de engrase en una planta es un excelente ejemplo, ya que hay cambios específicos notables de una etapa o escalón a la siguiente. A medida que comenzamos a desglosar este tema, podemos ver que hay alrededor de cinco pasos específicos a seguir:

- Pistolas de engrasar aleatorias, no dedicadas

- Pistolas de engrasar estandarizadas

- Pistolas de engrasar estandarizadas y dedicadas

- Pistolas de engrasar estandarizadas, dedicadas y codificadas

- Pistolas de engrasar estandarizadas, dedicadas, codificadas y calibradas.

Generalmente, la peor situación involucrada en la propiedad de una pistola de engrasar en una planta es observar que existe una mezcla homogénea de diferentes variedades de pistolas de engrasar sin ton ni son, y no se sabe cómo se llegó a ese estado. A menudo, el primer paso en el desarrollo será la estandarización de las pistolas de engrasar; esto comúnmente se efectúa minimizando los tipos de pistolas de engrasar a una sola marca/tipo de pistola, ya sea de gatillo, de palanca, neumática o de baterías, y una sola marca/modelo de pistola de engrasar. Este paso proporciona una gestión visual del cambio para la planta, establece el tono para el avance y ayuda en el progreso de la normalización de la cantidad de grasa “inyectada” por bombazo.

Después de la estandarización, a menudo sigue la dedicación de las pistolas de engrasar. Este paso permite que la planta estipule ciertas pistolas de engrasar para cada tipo de lubricante utilizado en la planta, minimizando la preocupación por la contaminación cruzada y proporcionando más detalles visuales. La codificación (el desarrollo de un color, una forma y un código para cada tipo de pistola de engrasar dedicada) sigue muy de cerca el procedimiento del paso de dedicación, pero proporciona un avance aún mayor con respecto a la gestión. Este paso es obligatorio si la planta tiene varios miembros del equipo de uno o más departamentos involucrados en tareas de relubricación.

El último paso es la calibración de las propias pistolas de engrasar. Utilizo este término de manera amplia ya que hay varias opciones en este momento. Puede ser suficiente el uso de implementos asistidos por ultrasonidos, medidores de volumen de grasa o la calibración propia de las pistolas de engrasar mediante el cálculo del promedio por bombazo. A lo largo de los años de viajar de un sitio a otro, he observado todos los niveles de desarrollo de las pistolas de engrasar, y vale la pena señalar que esta es una práctica básica que la mayoría de los propietarios de programas de lubricación deberían considerar implementar por completo, especialmente si se trata de una planta más grande con múltiples miembros del equipo.

Desarrollo de la aplicación y transferencia de aceite

Otro gran ejemplo de esta práctica se puede completar en el avance de la transferencia de aceite. Así como cubrimos el relleno de grasa mediante el uso de una pistola de engrasar, el relleno de aceite, aunque a menudo es automático, también se lleva a cabo mediante una práctica manual. Los pasos de desarrollo para la transferencia de aceite a menudo se parecen a los siguientes:

- Embudo de plástico

- Embudos de plástico dedicados y sellados después de cada uso

- Embudos de papel desechables

- Contenedores herméticos con vertederos del diámetro correcto y dedicados

- Contenedores herméticos dedicados con conectores rápidos.

Es muy común ver el uso de embudos de plástico dentro del programa de lubricación en las plantas. Si bien contener los derrames es primordial en términos de costos e implicaciones ambientales, hay mejores opciones disponibles si el programa está abierto a cambios positivos. Muchas veces encuentro embudos de plástico almacenados aleatoriamente en la parte superior de los gabinetes o, peor aún, directamente debajo de componentes “malos” que son propensos a fugas o rellenos. Si bien desde el punto de vista logístico dejar estos embudos cerca facilita la reposición de aceite de los componentes para el técnico u operador de lubricación, esta es una mala práctica debido al nivel de contaminantes que se adhieren al embudo cuando no está en uso.

El primer paso simple para mejorar esta acción es implementar el uso de bolsas de plástico para almacenar los embudos y dedicarlos a tipos de aceite específicos. Estas acciones minimizan la preocupación por la acumulación de partículas y, mediante la dedicación, minimizan el potencial de contaminación cruzada de otros lubricantes. El siguiente paso para inhibir el aumento de consumibles es la consideración de embudos de papel de un solo uso. Los embudos de papel han mejorado enormemente a lo largo de los años y proporcionan un medio para abordar el uso repetitivo de embudos de plástico en la planta para diferentes aplicaciones de transferencia de aceite y lubricantes.

En cualquier desarrollo de mejora sólido y eficiente, el objetivo siempre es minimizar y simplificar los pasos. Siendo este el caso, si los contenedores de relleno herméticos específicos tienen vertederos del tamaño correcto para la mayoría de las aplicaciones, ya no es necesario el uso de un embudo. Varias plantas han comenzado a implementar estos contenedores herméticos y reutilizables, pero debemos tener en cuenta que es obligatorio que, al comprarlos, se debe efectuar un inventario de los tamaños de los puertos de llenado en las máquinas para identificar y minimizar adecuadamente el uso de embudos en el futuro.

El último paso a considerar durante la transferencia de aceite es la adición de conectores rápidos a los contenedores herméticos. Esto requiere cambiar la tapa con vertedero del contenedor por una tapa con bomba de accionamiento manual y manguera flexible con conector rápido en el extremo. También será necesario instalar conectores rápidos a los puertos de llenado de los componentes en campo. La implementación de esta práctica esencialmente elimina cualquier posibilidad de que contaminantes extraños ingresen al sistema.

Desarrollo del carro de filtración portátil

Un último pero importante ejemplo que se analizará en el ámbito de “Dispositivos de manejo y aplicación de lubricantes: H3P” para el avance en la escalera es el desarrollo de los carros de filtración portátiles. Estas unidades son una especie de navaja suiza de la lubricación. Proporcionan la capacidad de transferir lubricante, actuar como dispositivos de lavado y drenado, proporcionan filtración en línea y fuera de línea, dependiendo de los diseños del sistema en una variedad de equipos de la planta. Estos carros se están volviendo cada vez más una práctica estándar en los sitios de trabajo, pero antes de adquirir estas unidades, es importante comprender los lubricantes actuales, es decir, una lista de lubricantes, el volumen total instalado de cada lubricante, el volumen individual de cada activo o componente. y qué presupuesto está disponible para delinear mejor un plan para la filtración portátil. A continuación se muestra un ejemplo de avances paso a paso:

- No se utilizan carros de filtración

- Un carro de filtración para todos los lubricantes de la planta

- Carros de filtración dedicados para cada tipo o familia de aceite

- Carros de filtración dedicados para cada lubricante de la planta.

Como es de esperar, la peor opción con respecto al desarrollo de carros de filtración portátiles sería la ausencia de estos en la planta. Si bien es posible que algunas plantas no ameriten el uso de carros de filtración (es decir, todos los reservorios o depósitos son de poco volumen), las opciones de carros de filtración portátiles más pequeños son otra vía a considerar. Más allá de este avance, a menudo se ve que las plantas utilizan un carro de filtración para todas las máquinas en toda la planta. Si bien hay mejoras con este paso, se recomienda enfáticamente lavar las mangueras, bomba y filtro entre usos del mismo lubricante y cambiar los filtros cuando se trabaje con lubricantes de distintos tipos/familias. Este paso comúnmente se pasa por alto y, como tal, puede crear la posibilidad de contaminación cruzada.

En la transición hacia adelante, el siguiente avance a considerar suele ser el más práctico y es dedicar carros de filtración según el tipo y la familia de lubricante. Un ejemplo de esta práctica es dedicar un carro para la familia de aceites para engranajes, otro para los aceites para turbinas, otro para fluidos hidráulicos, y así sucesivamente. Si bien este proceso reduce la preocupación por la contaminación cruzada con otros lubricantes, todavía existe cierta inquietud dentro de las familias, ya que la contaminación cruzada dentro de las familias aún puede afectar la viscosidad.

El último paso importante a mencionar es dedicar los carros de filtración para cada tipo de lubricante que lo amerite en función de su uso, volumen y criticidad. Aunque el costo inicial de adquirir estos carros puede suponer un impacto fuerte al capital, puede generar importantes retornos de inversión. Otras áreas destacadas de mejora dentro de los carros de filtración portátiles son la identificación y etiquetado (lo que permite una gestión visual más sólida de los cambios) y las mejoras en los filtros por su clasificación en micrones, tasas beta y tipos de filtros.

En resumen

Es universalmente entendido que en realidad la mayoría de las plantas desean mejorar sus programas de lubricación. Si bien esta tarea puede ser algo desalentadora, identificar y comprender los pasos de desarrollo de cada tarea relacionada con la lubricación será de gran ayuda para determinar cuánto tiempo, dinero y esfuerzo se debe dedicar a cada una. La práctica de seguir estos sencillos pasos en cada una de sus áreas de lubricación puede parecer pedante, pero hacer bien las pequeñas cosas sistemáticamente ayuda a abordar aspectos que habían sido pasados por alto o subestimados en el programa. Con suerte, una revisión de algunos ejemplos dentro de la sección “Dispositivos de manejo y aplicación de lubricantes – H3P” del diagrama Ascend™ sobre cómo se ve exactamente esta práctica con respecto al desarrollo de las pistolas de engrasar, los contenedoras para transferencia de aceite y la filtración portátil lo alentará y respaldará en todos sus esfuerzos futuros de lubricación de maquinaria.

Referencia: Matthew Adams, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América