¿Para qué está diseñado su programa de mantenimiento preventivo? ¿Cuáles son los objetivos de sus actividades diarias de mantenimiento? ¿Es para mantener las máquinas hacia una mayor confiabilidad o es para mantener el statu quo? Si está intentando alcanzar algo más elevado, tenga en cuenta: si hace lo que siempre ha hecho, obtendrá lo que siempre ha obtenido.

Para bien o para mal, la confiabilidad de la máquina está unida a la lubricación, ya sea desde una perspectiva de diseño o mantenimiento. Una lubricación adecuada garantiza que las máquinas funcionen sin problemas para minimizar los impactos negativos de la fricción y el desgaste. Pero esta no es una de esas cosas que puedes configurar y olvidar.

Si bien la lubricación es importante, puede volverse voluble con el tiempo si no se mantiene adecuadamente. Lo que comienza como el elemento vital saludable de la máquina puede convertirse en el veneno asesino y provocar fallas prematuras de la máquina y tiempos de inactividad inesperados.

Hoy en día, el mantenimiento y la confiabilidad se han visto revolucionados por los sistemas de gestión de la lubricación (LMS, por sus siglas en inglé) que ayudan a eliminar las conjeturas en las mejores prácticas de lubricación. Y esto no se aplica sólo al lubricante tangible, sino a la lubricación en su conjunto, e incluye todas las facetas del proceso que influyen en que el lubricante funcione a su nivel óptimo. Comprender este concepto es una función central en el mantenimiento adecuado.

De manera integral, existen 40 factores que deben considerarse para lograr la excelencia en la lubricación de maquinaria. Algunos de estos factores incluyen elegir los lubricantes óptimos para usar en una instalación y cómo recibirlos y almacenarlos adecuadamente antes de su uso. Y como este conocimiento se aplica al mantenimiento diario y a los detalles asociados con las rutas de lubricación en una instalación, debe asegurarse de realizar tres procesos clave correctamente: aplicación de lubricante, control de contaminación y monitoreo de condición .

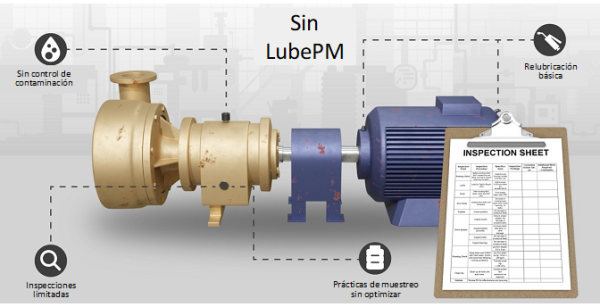

Antes de usar un sistema de gestión de lubricación adecuado (el statu quo)

Tomemos un proceso típico (tren de bomba, por ejemplo) que incluye dos o tres componentes lubricados: el motor eléctrico, la bomba y el acoplamiento. Las actividades del statu quo pueden incluir un recordatorio periódico para “agregar grasa” o “inspeccionar el nivel de aceite” que figura en una lista de verificación física.

Esto deja que la calidad del trabajo dependa del nivel de capacitación y disponibilidad del técnico, junto con las prácticas existentes ya implementadas, para comunicar cualquier información relevante. De manera similar, el statu quo de las bombas y los motores eléctricos a menudo carece de las modificaciones necesarias para permitir inspecciones adecuadas o para protegerlos de los contaminantes circundantes.

De forma predeterminada, hay pocos obstáculos que se interpongan en el camino de:

- Ingreso de contaminantes: Los contaminantes transportados por el aire que ingresan a la máquina se acumulan, causan fricción y degradan el lubricante.

- Aplicación incorrecta de lubricante (cantidad): Tanto el engrase insuficiente como el excesivo provocan pérdidas de energía y generación de calor debido a la falta de lubricante o al arrastre viscoso.

- Aplicación incorrecta de lubricante (tipo): Uno de los errores más comunes cometidos en la lubricación es aplicar el lubricante incorrecto, a menudo debido a la falta de una identificación y etiquetado adecuados del lubricante.

- Inspecciones inadecuadas (Inspección 2.0): Sin la capacitación adecuada y la orientación en el trabajo, más del 90% de las condiciones inspeccionables pasan desapercibidas.

Corregir estas prácticas y romper el statu quo requiere cambios. Gestionar este cambio requiere diligencia y tiempo, pero puede facilitarse con las herramientas y procesos adecuados. La confiabilidad de la máquina se basa en las mejores prácticas de lubricación realizadas diariamente a través de sistemas de gestión adecuados. Para muchos profesionales que han logrado gestionar estos cambios, los beneficios son abundantes e incluyen reducciones de costos, reducción de la huella de carbono y operación predecible de las máquinas, junto con una mayor satisfacción para la fuerza laboral.

Aplicación de lubricante

Una lubricación eficaz no se trata sólo de utilizar el tipo correcto de lubricante, sino también de aplicarlo en la cantidad y frecuencia adecuadas. Un LMS gestiona cada activo lubricado en una base de datos basada en la nube y establece programas de lubricación precisos según el uso del equipo y las recomendaciones del fabricante.

Por ejemplo, instalando un sistema de lubricación automatizado, un subconjunto de control del LMS, puede suministrar la cantidad exacta de lubricante necesaria y elimina el riesgo de sobrelubricación, lo que puede provocar un desperdicio de energía y daños a los componentes. Pero incluso las tareas estándar con una pistola de engrasar o un recipiente de llenado deben guiarse cuidadosamente por procedimientos de mejores prácticas y documentarse en un LMS. De lo contrario, con el statu quo, los errores cometidos en estas tareas básicas son comunes y pueden conducir a modos de falla importantes.

Control de contaminación

Se sabe que los contaminantes como la suciedad, la humedad y las partículas comprometen el desempeño de la maquinaria. El LMS debe priorizar el control de la contaminación mediante consideraciones de modificación, procedimientos y monitoreo de condiciones. A menudo incorporan una selección optimizada de filtración, sellado y respiraderos para evitar el ingreso de contaminantes y favorecer la eliminación de contaminantes de los componentes lubricados. El uso de las herramientas adecuadas del LMS, como LubePM, puede ayudar a orientar qué hardware seleccionar para optimizar estas necesidades.

Además, las tareas de mantenimiento preventivo (MP) de lubricación diarias realizadas por los técnicos deben estar bien definidas y administradas para garantizar que estos elementos de hardware críticos funcionen como se espera. Las herramientas LMS, a menudo accesibles a través de una aplicación de dispositivo móvil, ayudan aún más al técnico a saber qué monitorear e informar con precisión la codnición. Este enfoque proactivo permite tomar acciones correctivas oportunas para evitar daños a la máquina y tiempos de inactividad no planificados.

Inspecciones

El LMS enfatiza las inspecciones detalladas de rutina como piedra angular del monitoreo de condición y del mantenimiento efectivo en general. Estos sistemas facilitan la configuración de programas de inspección regulares, durante los cuales los técnicos pueden evaluar el estado de la maquinaria a través de una serie de preguntas específicas y respuestas a indicaciones. Esto ayuda a respaldar la capacitación en el trabajo con imágenes de ejemplo, videos, etc., y también ayuda en la recopilación de datos para complementar otras tecnologías de monitoreo de condición.

Análisis de lubricantes

El análisis periódico de lubricantes implica evaluar factores como la viscosidad, los contaminantes y la presencia de partículas de desgaste. Al monitorear estos parámetros, los equipos de mantenimiento pueden identificar signos tempranos de degradación del lubricante o desgaste de los componentes. El primer paso para el análisis de lubricantes, el muestreo de aceite, debe realizarse con cuidado, o comprometerá el valor de la técnica de monitoreo de condición, al igual que con las inspecciones.

El LMS ayuda a gestionar estas actividades empleando procedimientos paso a paso que hacen referencia a las mejores prácticas. La recolección de una muestra de aceite representativa también requiere un puerto de tma de muestra y válvulas de muestreo adecuadamente identificadas, lo cual se recomienda y define dentro de un LMS como LubePM. Cuando se realiza correctamente, el análisis de lubricante permite a los usuarios tomar medidas de mantenimiento preventivo, como el reemplazo programado del lubricante, antes de que surjan problemas más graves.

Creando un nuevo statu quo

Ya no se puede esperar que las máquinas industriales soporten duras condiciones de funcionamiento con una mentalidad reactiva. Ya no hay lugar para eso en la competitiva industria actual. Desde el comienzo del diseño de máquinas, la lubricación siempre ha sido fundamental para la confiabilidad. Pero no se puede dar por sentado.

Un sistema de gestión de lubricación (LMS) es una herramienta dedicada que permite la excelencia en la lubricación junto con la gestión de mantenimiento más holística de un CMMS o EAM. Pero se necesita una iniciativa firme para trascender las prácticas de mantenimiento tradicionales que han estado atrapadas en el statu quo de la cultura del mantenimiento durante las últimas décadas. Al implementar herramientas modernizadas como LubePM para gestionar todo el programa de lubricación, se pueden lograr flujos de trabajo mucho más eficientes y optimizados, combinados con el desarrollo de habilidades laborales en el trabajo. Tome control de su programa de lubricación con el enfoque sistemático de un LMS.