Investigaciones sobre las causas de averías en sistemas hidráulicos han demostrado que la mayoría de las fallas relacionadas con sistemas hidráulicos pueden atribuirse a altos niveles de contaminación sólida en los fluidos. Los altos niveles de contaminación sólida generalmente son el resultado de una filtración inadecuada. Un filtrado eficiente en sistemas hidráulicos evita averías y aumenta la expectativa de vida de componentes importantes y costosos. El alto costo de las reparaciones de los componentes y el tiempo de inactividad del sistema puede reducirse al mínimo sólo a través de un programa de mantenimiento preventivo que incluya el uso y mantenimiento de un adecuado sistema de filtración. Mientras que el precio y disponibilidad son dos consideraciones importantes, el desempeño del elemento filtrante debe ser el principal factor de decisión.

Las constantemente crecientes necesidades de los componentes hidráulicos significan que los sistemas de hoy en día deben estar equipados con filtros que tengan una alta tasa de eficiencia de remoción de partículas al tamaño de partícula requerida.

Debe tenerse en cuenta la cantidad correcta y el tipo de filtros requeridos desde las primeras etapas de diseño del sistema. Del mismo modo, la capacidad de cambiar el filtro en operación – que a menudo requiere el uso de filtros tipo dúplex – es una consideración importante previa a la instalación. Las buenas intenciones de los ingenieros de diseño de las aplicaciones a menudo son reemplazadas por poner en primera instancia el factor del precio de compra y la competencia entre marcas. Los proveedores y compradores de sistemas hidráulicos suelen cambiar la estrategia de selección del filtro cambiando el tamaño del filtro, el tamaño objetivo de la partícula y el número de filtros. Esta es una manera fácil de reducir el precio global del sistema. Entonces el usuario del equipo tiene que añadir sistemas complementarios de filtración para lograr el desempeño requerido del sistema después que el sistema ya fue adquirido, instalado y está en operación.

Prueba Multipass ISO 16889

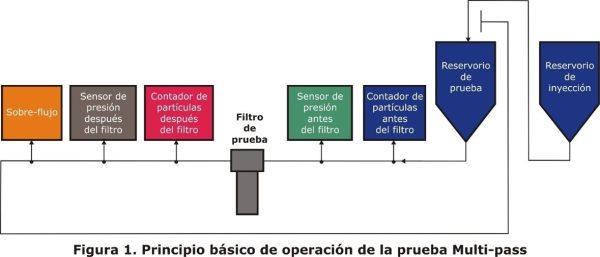

El propósito de la prueba estándar multi-pass es contar con un procedimiento basado en laboratorio que proporcione datos reproducibles que puedan emplearse para evaluar la capacidad de retención de tierra y la eficiencia de remoción de partículas (Tasa Beta) de un elemento filtrante para fluidos hidráulicos de potencia. La prueba mide la eficiencia de remoción de partículas en relación con la entrada de partículas creando un diferencial de presión sobre la vida del elemento (estabilidad Beta).

Se añade al fluido un polvo de prueba de un tamaño de partícula específico, inyectándolo en el reservorio hasta que alcance la concentración especificada de gramos de contaminante por litro de fluido de prueba. El fluido en el reservorio es bombeado en forma continua dentro del fluido limpio, creando una solución de prueba de baja concentración. Esta solución de prueba se hace circular en forma continua hacia el filtro de prueba con una tasa constante de flujo. Esta solución de prueba se filtra por el elemento bajo prueba y retorna al reservorio (junto con partículas que no han sido retenidas por el filtro). Este fluido limpio se vuelve a contaminar con el fluido de inyección y es bombeado una vez más hacia el filtro de prueba.

Durante la prueba, se monitorean continuamente el diferencial de presión del filtro, el conteo de partículas antes y después del filtro y la cantidad del contaminante inyectado. En la mayoría de los casos, la prueba multi-pass concluye cuando el diferencial de presión del elemento alcanza el límite especificado o la Tasa Beta cae por debajo del nivel especificado.

Cálculo de la tasa Beta

Las tasas Beta para los elementos de filtros se determinan durante la prueba multi-pass, de acuerdo a lo expuesto anteriormente. El estándar ISO 16889 para las pruebas multi-pass establece que el ensayo es aplicable para elementos de filtros que exhiben una tasa Beta promedio mayor o igual a 75. Los fabricantes de filtros determinan la especificación de la Tasa Beta para sus filtros. La mayoría de los fabricantes utilizan una tasa Beta mínima de 200 para un tamaño de partícula en particular.

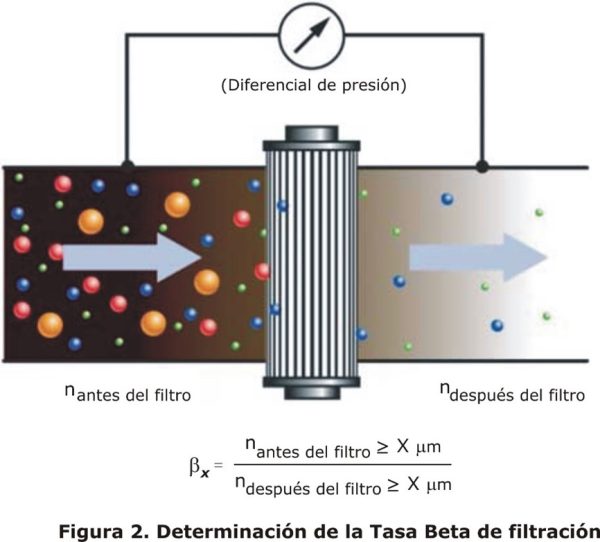

Una prueba multipass se divide en pequeños segmentos de tiempo. Durante cada uno de esos periodos de conteo se totaliza el número de partículas de un tamaño específico (tamaño X) y mayores que hay antes del filtro, al igual que la cantidad de partículas de tamaño X que hay después del filtro. La tasa Beta del filtro se obtiene dividiendo la cantidad de partículas antes del filtro entre el número de partículas después del filtro, al tamaño específico de partícula, durante el periodo de conteo (figura 2).

Las figuras 3 y 4 ilustran los valores beta vs la presión diferencial a través de dos filtros al final de cada periodo de conteo y a lo largo de toda la prueba.

Cálculo de las tasas Beta promedio

Para calcular la tasa Beta promedio, el tiempo total que toma la prueba en llegar a la configuración de la alarma de presión diferencial del filtro (o valor especificado por el cliente) se divide en 10 marcos iguales de tiempo. En cada marco de tiempo, se calcula la suma (número total) de partículas antes del filtro de cada periodo de conteo y después se promedia. Por consiguiente, las partículas después del filtro se suman y se promedian. Después, estos valores se representan gráficamente contra la presión diferencial al final del marco de tiempo (Figuras 3 y 4). Esto permite que la tasa Beta sea determinada a diferentes presiones diferenciales.

Cálculo de una tasa promedio única para la duración de la prueba

Un único valor Beta para la duración de la prueba se deriva de la suma de los conteos de partículas promedio antes del filtro de cada uno de los 10 marcos de tiempo, y dividiendo este total por la suma de los conteos de partículas promedio después del filtro de cada uno de los 10 marcos de tiempo. Estos valores después se utilizan para determinar el tamaño de la partícula que produciría la tasa Beta promedio de 2, 10, 75, 200 o 1,000.

Eficiencia

Se determina la eficiencia del elemento filtrante para una clasificación particular de micrones mediante la tasa Beta para esa clasificación de micrones. El cálculo de la eficiencia es la tasa Beta menos uno, dividido entre la tasa Beta, multiplicado por 100. Por ejemplo, un elemento con tasa Beta de 200 para una clasificación de micrones en particular tiene la siguiente eficiencia:

La Tabla 1 muestra la tasa Beta, la eficiencia correspondiente y el número de partículas que pasarán después del filtro del elemento por cada 100,000 partículas vistas antes del filtro.

Revisión de las curvas de muestra de la Tasa Beta

Las dos curvas de muestra para los elementos filtrantes mostrados en las Figuras 3 y 4 se pueden comparar a una aplicación de servoválvula sensible a contaminantes. Ambos filtros tienen una tasa Beta promedio igual a 300 para partículas de 3 micrones. A juzgar por la tasa Beta promedio, pareciera que los elementos tienen propiedades idénticas y no deberían hacerse otras comparaciones de la tasa Beta. Sin embargo, como se muestra en la Figura 3, la tasa Beta del primer elemento es b3 = 700 al inicio de la prueba y poco a poco cae a un valor de 200 al final de la prueba. Este elemento proporciona una excelente protección contra la contaminación al principio de la prueba y ofrece buena protección al final. El elemento podría ser utilizado en todas las aplicaciones donde se requiere un valor Beta mínimo de 200 para la protección adecuada del equipo hidráulico.

Figura 5.1 y 5.2 Filtración absoluta vs. Filtración nominal

Por otra parte, el segundo elemento (Figura 4) tiene una tasa Beta igual a b3 = 50 al inicio de la prueba y lentamente sube a un valor máximo de 700. A pesar de que la tasa Beta promedio fue igual a 300, el elemento podría no proteger adecuadamente a la servoválvula sensible a la contaminación al instalarla por primera vez en un sistema hidráulico. Es hasta que se acumula suciedad en el filtro (y posiblemente después de presentarse una falla en el sistema) que proporciona la protección necesaria. Estudios más profundos de la curva Beta para el elemento en la Figura 3 muestran que el valor Beta permaneció en 200 o por encima dentro del rango de presión diferencial de 20 bar. Esto muestra que el elemento tiene muy buena estabilidad Beta y que proporcionará la protección necesaria a todas las presiones diferenciales del elemento. Por otra parte, el valor Beta para el segundo elemento cayó rápidamente a menos de 75 después de 8 bar de presión diferencial del elemento. Este elemento no proporcionará la protección necesaria a las servoválvulas cuando la presión diferencial del elemento incremente por arriba de 8 bar.

Estabilidad Beta

La estabilidad Beta es la medida de qué tan bien un elemento filtrante es capaz de mantener su tasa Beta medida a caídas de presión que excedan los límites para el rango normal de operación. Por ejemplo, la estabilidad Beta 200 = 210 psid, significa que la tasa Beta para el tamaño normal de micrones no caerá por debajo de Beta 200 hasta que la presión a través del elemento alcance 210 psid.

Una estrategia de filtración integral diseñada para mantener los objetivos de limpieza apropiados en el sistema puede reducir sustancialmente las fallas relacionadas con contaminación. La selección de elementos filtrantes para sistemas hidráulicos y de circulación es una tarea importante, ya que para alcanzar y mantener los fluidos limpios debe empezarse por la selección de los filtros. Los elementos filtrantes deben compararse basándose en los resultados de la prueba multi-pass. La tasa Beta, o la eficiencia de la remoción de partículas, también es uno de los máximos criterios de selección. El uso de elementos con tasas Beta bajas o eficiencias pobres inevitablemente se traducirá en fallas del sistema mucho más costosas, aun cuando el precio de compra puede ser menor que el de elementos con tasa Beta alta o buenas eficiencias.

Referencias

- International Organization for Standardization (ISO). (1999). ISO Standard No. 16889:1999. Hydraulic fluid power filters – Multi-pass method for evaluating filtration performance of a filter element. Geneva, Switzerland.

- Principles and applications of hydraulic filters. HYDAC Filtertechnik.

- Scaglione, S. (1999). Summary of ISO 16889:1999. HYDAC Technology Corp.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe