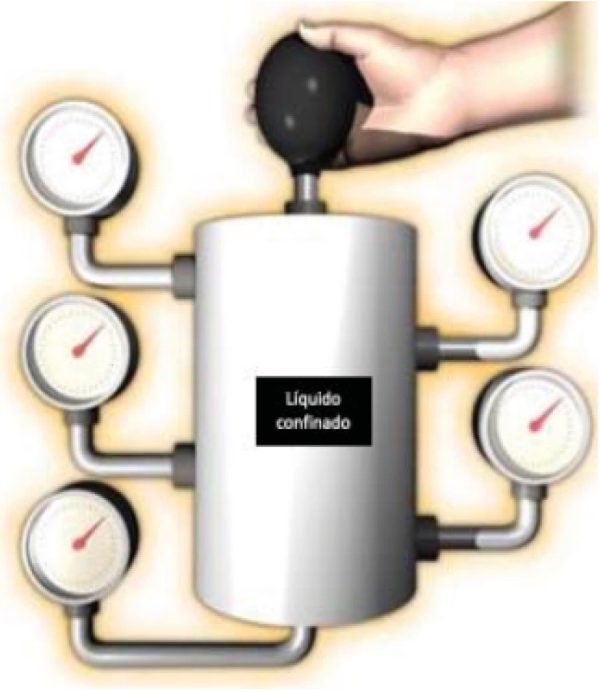

Los sistemas hidráulicos se pueden encontrar hoy en una amplia variedad de aplicaciones, desde pequeños procesos de ensamblaje hasta aplicaciones integradas de fábricas de acero y papel . La hidráulica permite al operador realizar un trabajo significativo (levantar cargas pesadas, girar un eje, perforar orificios de precisión, etc.) con una inversión mínima en el enlace mecánico mediante la aplicación de la ley de Pascal, que establece: «La presión aplicada a un fluido confinado en cualquier punto se transmite sin disminuir a través del fluido en todas las direcciones y actúa sobre cada parte del recipiente de confinamiento en ángulo recto con sus superficies interiores e igualmente en áreas iguales (Figura 1)».

Al aplicar la ley de Pascal y la aplicación de Brahma, es evidente que una fuerza de entrada de 100 libras en 10 pulgadas cuadradas desarrollará una presión de 10 libras por pulgada cuadrada en todo el recipiente confinado. Esta presión soportará un peso de 1000 libras si el área del peso es de 100 pulgadas cuadradas.

El principio de la ley de Pascal se realiza en un sistema hidráulico mediante el fluido hidráulico que se utiliza para transmitir la energía de un punto a otro. Debido a que el fluido hidráulico es casi incompresible, puede transmitir potencia instantáneamente.

Componentes del sistema hidráulico

Los componentes principales que conforman un sistema hidráulico son el depósito, la bomba, las válvulas y los actuadores (motor, cilindro, etc.).

Depósito

El propósito del depósito hidráulico es retener un volumen de fluido, transferir calor del sistema, permitir que se depositen contaminantes sólidos y facilitar la liberación de aire y humedad del fluido.

Bomba

La bomba hidráulica transmite energía mecánica a energía hidráulica. Esto se hace por el movimiento del fluido que es el medio de transmisión. Existen varios tipos de bombas hidráulicas que incluyen engranajes, paletas y pistones. Todas estas bombas tienen diferentes subtipos destinados a aplicaciones específicas, como una bomba de pistón de eje doblado o una bomba de paletas de desplazamiento variable. Todas las bombas hidráulicas funcionan según el mismo principio, que es desplazar el volumen de fluido contra una carga o presión resistente.

Válvulas

Las válvulas hidráulicas se utilizan en un sistema para iniciar, detener y dirigir el flujo de fluido. Las válvulas hidráulicas están compuestas por poppets o bobinas y se pueden accionar por medios neumáticos, hidráulicos, eléctricos, manuales o mecánicos.

Actuadores

Los actuadores hidráulicos son el resultado final de la ley de Pascal. Aquí es donde la energía hidráulica se convierte nuevamente en energía mecánica. Esto se puede hacer mediante el uso de un cilindro hidráulico que convierte la energía hidráulica en movimiento lineal y trabajo, o un motor hidráulico que convierte la energía hidráulica en movimiento rotativo y trabajo. Al igual que con las bombas hidráulicas, los cilindros hidráulicos y los motores hidráulicos tienen varios subtipos diferentes, cada uno destinado a aplicaciones de diseño específicas.

Componentes hidráulicos clave lubricados

Hay varios componentes en un sistema hidráulico que, debido al costo de reparación o la importancia de la misión, se consideran componentes vitales. Las bombas y las válvulas se consideran componentes clave. Varias configuraciones diferentes para bombas debentratarse individualmente desde una perspectiva de lubricación, incluyendo:

Bombas de paletas

Hay muchas variaciones de bombas de paletas disponibles entre los fabricantes. Todos trabajan en principios de diseño similares. Un rotor ranurado está acoplado al eje de transmisión y gira dentro de un anillo de levas que está desplazado o excéntrico al eje de transmisión.

Las paletas se insertan en las ranuras del rotor y siguen la superficie interna del anillo de la leva a medida que el rotor gira.

Las paletas y la superficie interna de los anillos de leva están siempre en contacto y están sujetas a grandes cantidades de desgaste. A medida que se desgastan las dos superficies, las paletas salen más de su ranura. Las bombas de paletas ofrecen un flujo constante a un alto costo. Las bombas de paletas funcionan a un rango de viscosidad normal entre 14 y 160 cSt a temperatura de funcionamiento. Las bombas de paletas pueden no ser adecuadas en sistemas hidráulicos críticos de alta presión donde la contaminación y la calidad del fluido son difíciles de controlar. El rendimiento del aditivo antidesgaste del fluido es generalmente muy importante con las bombas de paletas.

Bombas de pistón

Al igual que con todas las bombas hidráulicas, las bombas de pistón están disponibles en diseños de desplazamiento fijo y variable. Las bombas de pistón son generalmente el tipo de bomba más versátil y resistente y ofrecen una gama de opciones para cualquier tipo de sistema. Las bombas de pistón pueden funcionar a presiones superiores a 6000 psi, son altamente eficientes y producen relativamente poco ruido. Muchos diseños de bombas de pistón también tienden a resistir el desgaste mejor que otros tipos de bombas. Las bombas de pistón funcionan con un rango de viscosidad de fluido normal de 10 a 160 cSt.

Bombas de pistón

Hay dos tipos comunes de bombas de engranajes, internos y externos. Cada tipo tiene una variedad de subtipos, pero todos desarrollan flujo al transportar fluido entre los dientes de un conjunto de engranaje de malla. Si bien generalmente son menos eficientes que las bombas de paletas y pistones, las bombas de engranajes suelen ser más tolerantes a la contaminación por fluidos.

- Las bombas de engranajes internos producen presiones de hasta 3000 a 3500 psi. Estos tipos de bombas ofrecen un amplio rango de viscosidad de hasta 2200 cSt, dependiendo del caudal y generalmente son silenciosos.

- Las bombas de engranajes internos también tienen una alta eficiencia incluso a baja viscosidad del fluido. . Las bombas de engranajes externos son comunes y pueden manejar presiones de hasta 3000 a 3500 psi. Estas bombas de engranajes ofrecen una entrega de colocación fija, económica, de presión media, volumen medio a un sistema. Los rangos de viscosidad para este tipo de bombas están limitados a menos de 300 cSt.

Fluidos hidráulicos

Los aceites hidráulicos actuales tienen múltiples propósitos. La función principal de un fluido hidráulico es proporcionar transmisión de energía a través del sistema que permita realizar el trabajo y el movimiento. Los fluidos hidráulicos también son responsables de la lubricación, la transferencia de calor y el control de la contaminación. Al seleccionar un lubricante, tenga en cuenta la viscosidad, la compatibilidad del sello, el material base y el paquete de aditivos. Tres variedades comunes de fluidos hidráulicos que se encuentran actualmente en el mercado son el petróleo, el agua y los sintéticos.

- Los lubricantes base mineral son los más utilizados en la actualidad. Las propiedades de un aceite mineral depende de los aditivos utilizados, la calidad del crudo original y el proceso de refinación. Los aditivos en un aceite de base mineral ofrecen una gama de características de rendimiento específicas. Los aditivos comunes para aceites hidráulicos incluyen inhibidores de oxidación y oxidación (R&O), agentes anticorrosivos, demulsificantes, agentes antidesgaste (AW) y de presión extrema (EP), mejoradores de VI y antiespumantes. Los aceites minerales ofrecen una selección de bajo costo, alta calidad y fácilmente disponible.

- Los aceites a base de agua se usan para la resistencia al fuego debido a su alto contenido de agua. Están disponibles como emulsiones de aceite en agua, emulsiones de agua en aceite (invertidas) y mezclas de glicol de agua. Los aceites a base de agua pueden proporcionar características de lubricación adecuadas, pero deben controlarse de cerca para evitar problemas. Debido a que los aceites a base de agua se usan en aplicaciones cuando se necesita resistencia al fuego, estos sistemas y la atmósfera alrededor de los sistemas pueden estar calientes. Las temperaturas elevadas hacen que el agua en los fluidos se evapore, lo que hace que la viscosidad aumente. Ocasionalmente, se deberá agregar agua destilada al sistema para corregir el equilibrio del aceite. Siempre que se utilicen estos aceites, se debe verificar la compatibilidad de varios componentes del sistema, incluidas bombas, filtros, tuberías, accesorios y materiales de sellado. Los aceites a base de agua pueden ser más caros que los aceites mineralesconvencionales y tienen otras desventajas (por ejemplo, menor resistencia al desgaste) que deben sopesarse frente a la ventaja de la resistencia al fuego.

- Los aceites sintéticos son lubricantes artificiales y muchos ofrecen excelentes características de lubricación en sistemas de alta presión y alta temperatura. Algunas de las ventajas de los aceites sintéticos pueden incluir resistencia al fuego ( ésteres de fosfato ), menor fricción, detergencia natural (ésteres orgánicos y fluidos de hidrocarburos sintetizados mejorados con éster) y estabilidad térmica. La desventaja de este tipo de aceites es que generalmente son más caros que los fluidos convencionales, pueden ser ligeramente tóxicos y requieren un desecho especial, y a menudo no son compatibles con los materiales de sellado estándar.

Otros artículos de interés

- https://noria.mx/lublearn/limites-de-saturacion-de-humedad-de-lubricantes-y-fluidos-hidraulicos/

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe