Los aceites de turbinas están sujetos a un amplio rango de condiciones – calor extremo, aire atrapado, humedad, contaminación con tierra y partículas de desgaste, mezcla accidental de diferentes aceites, etc. – que degradan la integridad de los básicos minerales y agotan los aditivos, provocando cambios moleculares irreversibles. Hay dos mecanismos principales de degradación en aplicaciones de turbina: oxidación y degradación térmica.

La oxidación es un proceso químico en el que el oxígeno reacciona con las moléculas de aceite para formar gran cantidad de productos químicos diferentes, como ácidos carboxílicos. La tasa a la que ocurre depende de diversos factores. La temperatura quizás es la más crítica, dado que la tasa de oxidación se duplica por cada incremento de 10°C. La temperatura sobre la cual esto ocurre está influenciada por la estabilidad de oxidación del aceite y la presencia de catalizadores y pro-oxidantes como el agua, ciertos metales, la agitación del fluido y la presión.

La degradación térmica es la ruptura de las moléculas por el calor (alta temperatura), formando compuestos insolubles que con frecuencia se conocen como contaminantes suaves. Por lo general, la degradación térmica se produce como consecuencia de micro-dieseling, descarga de chispa electrostática y puntos calientes. Micro-dieseling es la combustión de la implosión de las burbujas de aire, creando calor compresivo adiabático (que con frecuencia supera los 1,000 º C de temperatura). La descarga de chispas electrostáticas son resultados de la fricción molecular interna del fluido que genera cargas eléctricas de alta tensión, como cuando el aceite pasa a través de espacios muy estrechos con altas velocidades de flujo, produciendo temperaturas de hasta más de 10,000 °C.

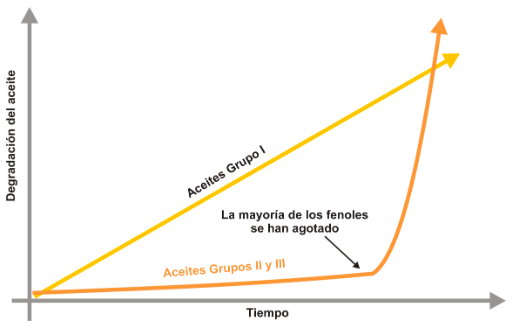

Con el tiempo, ha quedado claro que el comportamiento de la oxidación entre diferentes aceites básicos es muy diferente. La alta resistencia a la oxidación natural en los aceites de turbina formulados con bases lubricantes Grupo II, combinados con el empleo de antioxidantes específicos (generalmente basados en aminas y compuestos fenólicos), presentan un comportamiento no lineal en términos de su degradación molecular a través del tiempo. Como resultado, la mayoría de las pruebas estándar de análisis de aceite ofrecen poca o ninguna advertencia de que el lubricante comienza a degradarse y generar depósitos en el sistema. En lugar de que la degradación ocurra de manera lineal y predecible, muchos de los aceites modernos para turbinas fallan rápidamente.

Los cambios en la estructura molecular del aceite debido al agotamiento de aditivos y el desarrollo de las partículas insolubles se encuentran entre las primeras condiciones de degradación del aceite que afectan el desempeño del equipo. El proceso secuencial será la formación de lodos y barnices, que son habituales en los turbogeneradores. Además de que estos subproductos de la oxidación y degradación térmica son los principales contribuyentes para el desarrollo de barnices y problemas de depósitos en las turbinas, interfieren con otras propiedades importantes como es la demulsibilidad y la capacidad de liberación de aire. Por lo tanto, es vital que se efectúe un adecuado diagnóstico para detectar estas condiciones en sistemas de lubricación críticos y sensibles.

Imagen 1 – Tendencias de degradación de diferentes aceites básicos

Análisis Ferrográfico

La ferrografía es una técnica que proporciona información valiosa sobre la evolución del desgaste de la maquinaria a través del análisis de una muestra representativa de lubricante. Desarrollado en la década de 1970 por Vernon Westcott, de la Marina de los EE.UU., como una técnica de monitoreo de condición, ha sido aplicada por cientos de usuarios en todo el mundo a todo tipo de sistemas lubricados.

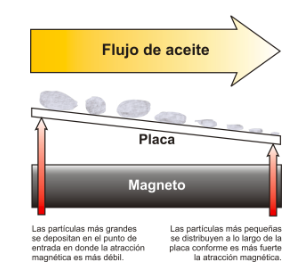

Imagen 2 – Patrones de depósitos en ferrografía analítica

El potencial de la ferrografía no se limita únicamente a las estrategias de mantenimiento predictivo. Su importante contribución a los estudios de tribología, ayudando a una mejor comprensión de los mecanismos de desgaste y de los efectos del lubricante en las superficies de contacto, convierte a esta versátil tecnología en una de las herramientas de diagnóstico más poderosas para evaluar la salud de la máquina, proporcionando información valiosa sobre el pasado, condiciones actuales y futuras de los componentes lubricados.

Este procedimiento toma tiempo y requiere la habilidad de un analista bien entrenado. Debido a esto, existen costos importantes que se presentan al efectuar análisis ferrográfico que no existen en otras pruebas de análisis de aceite. Sin embargo, si uno se toma el tiempo para entender completamente lo que revela la ferrografía analítica, la mayoría concuerda en que los beneficios superan ampliamente los costos, y optan por incorporarla automáticamente cuando se encuentra desgaste anormal.

En ferrografía analítica, las partículas sólidas suspendidas en una muestra de lubricante se separan y depositan en un portaobjetos de vidrio, mientras fluye a través de un campo magnético bipolar. Cuando todo el aceite de la muestra ha pasado, un ciclo de “lavado” con solvente elimina cualquier residuo de lubricante en el sustrato, lo que genera un «ferrograma», en donde las partículas están organizadas por tamaño y adheridas permanentemente a la placa para su análisis con un microscopio óptico bicromático. Posteriormente se examinan las partículas y se clasifican por tamaño, forma, concentración y metalurgia. Esta información aportada por las partículas de desgaste es valiosa para la identificación del modo y mecanismo de desgaste.

Monitoreo de Turbinas de Vapor

Este caso de estudio trata del monitoreo de la condición del lubricante en un turbogenerador de vapor en una planta de celulosa de la industria local. La turbina es de la marca Siemens, Modelo G 800-2, de 26 MW. Ha estado en servicio durante 22 años, operando en forma continua, con un depósito con capacidad para 8,500 litros de aceite lubricante ISO VG 46 para lubricar y enfriar los rodamientos, engranajes y sellos de aceite del eje, y actuar como un medio hidráulico para la operación del gobernador y válvulas de control del vapor.

Desde su puesta en funcionamiento en 1988, esta turbina trabajó con aceites elaborados con básicos minerales refinados por solventes (Grupo I). Sin embargo, debido a una actualización del fabricante, este aceite fue sustituido por un básico hidro-fraccionado (Grupo II) en 2002. En ese tiempo, se agregaron cerca de 6,000 litros de fluido, junto con algunos rellenos periódicos de aceite, convirtiendo el fluido en una mezcla de estos dos básicos lubricantes.

El turbogenerador estaba operando y desempeñándose con normalidad y sin que se registraran funciones anómalas de los componentes lubricados. No obstante, se implementó un estrecho monitoreo de la condición del aceite de la turbina analizándolo en forma periódica.

Imagen 3 – Turbo-generador de vapor en una planta de celulosa

Análisis de Aceite de Turbina

Se implementó un programa de análisis de aceite trimestral, tomando dos muestras de aceite del tanque y enviándolas a laboratorios independientes. Los métodos estándar que se utilizaron en uno de los laboratorios para evaluar la condición del aceite de turbina fueron los siguientes:

- Viscosidad cinemática a 40°C (ASTM D445)

- Agua por Karl Fisher (ASTM D6304)

- Partículas insolubles (ASTM D4898)

- Número ácido (ASTM D664)

- Número de neutralización (ASTM D974)

- Espectroscopía de elementos (ASTM D5185)

- Herrumbre (ASTM D665-A)

- Demulsibilidad (IP 19)

- Espuma (ASTM D892)

- Punto de inflamación (ASTM D92)

- Liberación de aire (DIN 51636)

- Código de limpieza (ISO 4406)

- Voltametría de escaneo lineal (LSV), (ASTM D6971)

Simultáneamente, en otro laboratorio, se efectuaron los análisis de ferrografía y Espectrometría Infrarroja por Transformadas de Fourier (FTIR) junto con otras técnicas. Estos análisis permitieron un diagnóstico complementario, no sólo de la condición del aceite, sino también de la tasa de generación de desgaste de la turbina.

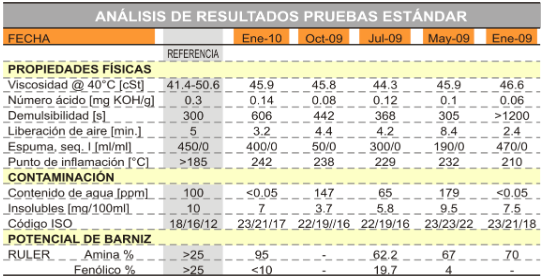

En este caso de estudio, entre todos los resultados obtenidos de las pruebas estándar, los que mostraron algunos indicios de degradación del fluido fueron la demulsibilidad, liberación de aire, conteo de partículas y LSV. Como se puede observar en la tabla 1, la viscosidad del aceite y el número ácido están dentro del rango durante todo el período de tiempo. La contaminación con agua y la tendencia de espuma se mantuvieron bajos. Sin embargo, la contaminación por partículas es alta durante todo el período evaluado, el contenido fenólico cayó por debajo del límite crítico en algunas muestras y la demulsibilidad también se vio afectada de manera significativa.

Los eventos subsecuentes en la degradación del aceite producen un eventual agotamiento de los aditivos antioxidantes. La mezcla de antioxidantes amínico/fenólico actúa como un sistema complejo. El inhibidor amínico trabaja para neutralizar los radicales libres que causan la oxidación del aceite, luego este se regenera por los fenólicos, que son muy buenos atrapando radicales libres. Cuando los niveles fenólicos caen por debajo del nivel crítico, el aceite está en peligro de una rápida degradación, resultando en la formación de barniz y contaminantes suaves. Los contaminantes suaves generalmente son de tamaño inferior a 2 micrones y no pueden ser removidos a través de la filtración mecánica estándar. Estos son insolubles y polares por naturaleza, y son inestables en un entorno de aceite no polar, como es el caso de los aceites básicos hidro-fraccionados (Grupo II).

Tabla 1 – El análisis de los resultados de las pruebas estándar, muestran que la viscosidad del aceite y el número ácido están dentro de rango todo el tiempo.

Los altos códigos ISO obtenidos, principalmente en términos de partículas pequeñas (menos de 4 micrones), pueden estar relacionados con este proceso de degradación del aceite. La demulsibilidad también se ve comprometida, por la presencia de contaminantes polares.

Para la lubricación de los rodamientos del turbo-generador, el nivel de limpieza con respecto a las partículas en el aceite es de suma importancia. En consecuencia, se tomó una acción proactiva a través de la purificación periódica en-línea (filtración durante las 24 horas) para lograr la limpieza del sistema a ISO 18/16/12 de acuerdo con las recomendaciones del fabricante original del equipo (OEM). Sin embargo, se observó un rápido incremento de los códigos ISO en forma constante durante la operación de esta turbina.

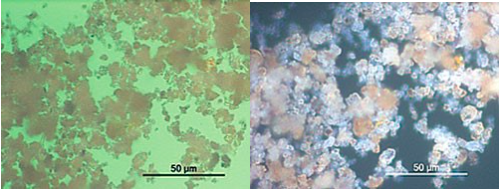

El análisis ferrográfico durante el mismo período reveló valiosa información acerca de contaminación por sólidos del aceite. En todos los ferrogramas, se observó la presencia de contaminantes suaves, que son resultado de la degradación térmica del aceite y agotamiento de aditivos. Esta información es esencial para identificar la razón de la persistencia de los altos códigos ISO obtenidos en el conteo de partículas. Aunque las partículas suaves no son perjudiciales en términos de desgaste, contribuyen a la generación de depósitos en la superficie, tal como se detectó a través de ferrografía.

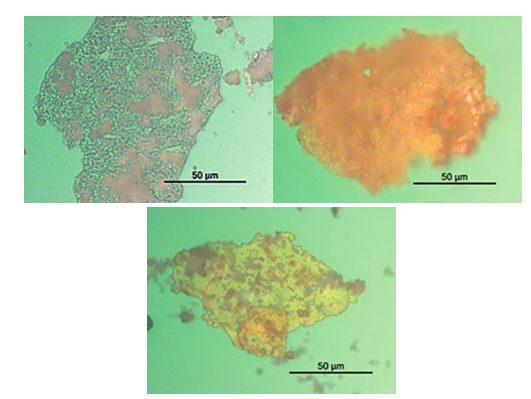

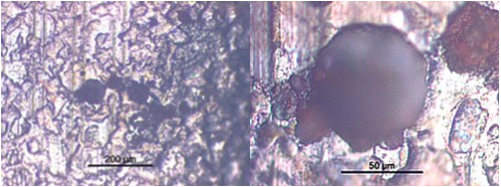

La figura 4 muestra dos microfotografías de estas partículas depositadas en un ferrograma, como se observó bajo la luz blanca/verde e iluminación polarizada. La luz polarizada permite la identificación de partículas no metálicas (por ejemplo, materiales cristalinos y amorfos) por el brillo de la luz reflejada. Tenga en cuenta que el patrón de color marrón muestra evidencia de algunas de estas partículas.

Fig. 4 – Estas dos microfotografías muestran contaminantes cristalinos en el aceite (amplificada 1,000x).

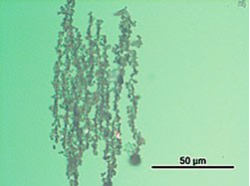

Las partículas en el ferrograma de la Figura 2 son muy pequeñas en tamaño, y debido a la polaridad, se alinean fácilmente a lo largo del campo magnético del ferrógrafo. Estas partículas tienen la tendencia a formar aglomerados, que cuando son sometidos a esfuerzos excesivos con el aceite, forman una estructura coherente por polimerización molecular.

Fig. 5 – Partículas en el ferrograma alineadas conforme al campo magnético

La acumulación de barniz parece ser una consecuencia de este proceso físico-químico, como puede deducirse por las microfotografías de la figura 6, obtenidas de diferentes muestras de aceite. Todos estos tipos de partículas tienen afinidad polar y alto peso molecular, y tienden a ser adsorbidos en las superficies metálicas bipolares, como si fuese una película adhesiva, que a su vez capta contaminantes duros conforme fluyen por el sistema. Son capaces de ocasionar un paro en una turbina o causar daños graves, que con frecuencia están relacionados con los cojinetes y servo-aplicaciones.

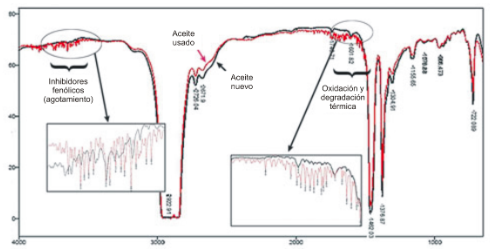

Otra técnica utilizada para monitorear la condición del aceite fue FTIR, empleada para medir los componentes orgánicos moleculares, controlar el agotamiento del aditivo (antioxidantes) e identificar subproductos orgánicos de degradación (oxidación). El monitoreo del agotamiento de antioxidantes específicos en los lubricantes usados aún se considera un área de investigación relativamente nueva. Sin embargo, algunos estudios muestran que la tasa de agotamiento del antioxidante se relaciona con la degradación del lubricante, o que se ha visto afectada por la mezcla de antioxidantes, o por el tipo de aceite básico utilizado para producir el lubricante.

Las muestras de aceite usado son mezclas complejas de diferentes sustancias químicas, incluidos los compuestos derivados de la formulación del aceite básico y sus aditivos, los productos de degradación del aceite y los contaminantes. Como resultado, el espectro del aceite usado es complejo y, esencialmente, la suma neta de los espectros de todos los componentes individuales que conforman la muestra. De hecho, debido a esta complejidad, el espectro del aceite usado por sí mismo tiene un valor limitado y debe compararse contra el espectro del aceite nuevo para que su valor analítico sea importante.

La figura 7 muestra instantáneas de transmitancia espectral del aceite de turbina, nuevo y usado. El espectro negro es el del aceite nuevo (básico nuevo – Grupo II), mientras que el espectro rojo es de la mezcla de aceite en servicio, el cual todavía contiene un pequeño porcentaje de aceite básico del Grupo I. No obstante, el espectro reveló idénticos grupos funcionales.

Analizando las superposiciones del espectro, usted puede ver claramente los cambios moleculares relativos en los picos de oxidación, así como la degradación térmica del aceite a través de los signos de nitración. Otra alteración molecular se observa en donde se identifican los antioxidantes fenólicos. El tipo de descomposición detectado en el espectro de aceite usado se observa con frecuencia en el análisis por FTIR de los fluidos en donde tuvo lugar una falla térmica.

Fig. 6 – Microfotografías del ferrograma de partículas en diferentes muestras de aceite (amplificada 1,000x)

Fig 7 – Espectro de FTIR de aceite nuevo y usado en transmitancia/número de onda (cm-1)

Análisis de filtro

Las chispas generadas por carga estática son incidentes muy comunes en los sistemas de filtración de turbo-generadores. Este es un fenómeno de la fricción molecular que ocurre cuando el aceite fluye a través de claros pequeños, como es el caso de la media filtrante. Ya que el aceite y los filtros son dieléctricos, esta energía se acumula hasta que se alcanza un límite, y entonces se liberan las chispas en el sistema de lubricación en la dirección de la tierra. Estos arcos eléctricos pueden tener una muy alta temperatura localizada (unos 20,000 °C), rompiendo instantáneamente la molécula del hidrocarburo.

Fig. 8 – Filtro tapado del turbogenerador y filtro de malla con residuos de color negro y marrón brillante (amplificada 200x)

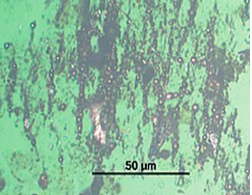

Ya que la descarga de chispas generadas en los filtros y otros lugares es una de las causas raíz de barniz, y algunos de los resultados previos del análisis de aceite lo confirmaron (por medio del agotamiento de aditivos y el alto conteo de partículas), se desmanteló uno de los filtros dúplex y se analizó por medio de un microscopio óptico.

La evidencia de descarga eléctrica puede verse fácilmente a través de la inspección microscópica de las medias filtrantes, del núcleo del filtro, de las mallas del filtro y de las partículas atrapadas por el filtro.

La Figura 8 muestra uno de los filtros tapados que se cambió en una acción de mantenimiento periódico debido a una alarma por obstrucción, con una vista microscópica de la malla del filtro. Como puede verse, los depósitos de color negro y marrón brillante (lodos y barnices) están presentes en altas concentraciones, obstruyendo la malla.

El disolvente utilizado para la limpieza de la malla del filtro fue recolectado y utilizado para preparar un ferrograma, en donde se identificó una importante cantidad de partículas esféricas de desgaste ferroso (figuras 9 y 10). Una fuente de las partículas metálicas esféricas es el desgaste por erosión activado por las descargas eléctricas. Las altas temperaturas alcanzadas por las chispas en la superficie de acero, licuaban térmicamente las partículas de acero, adquiriendo una forma esférica debido al rápido enfriamiento bajo la acción de la tensión superficial.

El análisis microscópico de la superficie del núcleo del filtro reveló la existencia de varios agujeros pequeños, con marca circular de quemado, dejados por la descarga de chispas de alta temperatura en las superficies metálicas.

En conclusión, los aceites para turbinas deben estar bien mantenidos para extender su vida útil y al mismo tiempo ofrecer el máximo desempeño de la turbina. Sin embargo, la reciente mejora en las formulaciones de aceite de turbina ha causado cierta controversia. Las antiguas técnicas de análisis ya no son, como alguna vez lo fueron, las herramientas predictivas capaces de monitorear la condición real de la maquinaria.

Fig. 9 – Microfotografía mostrando una alta concentración de esferas ferrosas orientadas sobre el campo magnético (amplificada 1,000x)

Fig. 10 – Microfotografía de pequeños agujeros quemados en la superficie del núcleo del filtro (amplificadas 200x y 1,000x)

La generación y presencia de contaminantes suaves se encuentran entre las principales consecuencias del proceso de degradación del aceite de turbinas. Existen cuatro posibles razones para esto:

- A diferencia de los aceites básicos de primera generación (Grupo I), el tipo de aceite básico usado actualmente (Grupo II) no tiene precursores de barniz suspendidos. Estas partículas insolubles pueden formar depósitos.

- Los aceites de turbina Grupo I y Grupo II poseen características oxidativas y mecanismos de falla muy diferentes.

- Los antioxidantes se precipitan, puesto que tienen el privilegio de producir óxidos que generan partículas insolubles.

- La nueva generación de aditivos anti-espuma tiene características menos eficientes para liberar aire; las pequeñas burbujas de aire se comprimen adiabáticamente, haciendo que aparezca el barniz.

En este caso de estudio, se reconoció que sólo las siguientes técnicas utilizadas para monitorear la condición del aceite de turbina fueron eficaces en la predicción de los problemas eminentes relacionados con la generación de barniz y lodo:

- El conteo de partículas (código ISO) fue eficaz en el monitoreo de la contaminación con partículas. Esto a pesar del hecho de que la mayoría de los contadores de partículas no son sensibles al pequeño tamaño de las partículas polares (menos de 2 micrones). La razón de su eficacia fue que las partículas tienen la tendencia a aglomerarse, aumentando su tamaño y, por lo tanto, permitiendo que el contador de partículas las detectara.

- La demulsibilidad del aceite fue una característica crítica a evaluar, ya que esta es afectada por la presencia de partículas polares. La alteración de esta propiedad podría ser una señal de extrema contaminación con partículas.

- Las tecnologías LSV y FTIR son ya reconocidas como técnicas importantes para monitorear la condición de los modernos aceites de turbinas. Estas monitorearon efectivamente la condición del paquete de antioxidantes y la creación de contaminantes suaves.

La ferrografía analítica fue eficaz en la detección de contaminantes suaves y en la identificación de su naturaleza. En manos de un analista experto, la ferrografía analítica es una técnica poderosa para identificar problemas relacionados con el aceite de turbinas, proporcionando una causa raíz basada en la morfología y características de las partículas insolubles, así como el monitoreo del mecanismo progresivo de formación de barniz.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.