Monitoreo de las condiciones internas desde el exterior

El análisis de aceite es una herramienta de diagnóstico y mantenimiento predictivo para monitorear y evaluar las condiciones del lubricante y de la maquinaria. Participar en un programa de análisis de aceite le permite ver lo que sucede dentro de su máquina para identificar problemas, prevenir fallas catastróficas y aumentar la confiabilidad de la maquinaria.

Las pruebas y análisis proporcionan información vital sobre la condición tanto del aceite como de la maquinaria que se está monitoreando. Se pueden identificar partículas de desgaste y problemas de contaminación utilizando varios métodos que, si no se controlan, pueden afectar gravemente el desempeño y la confiabilidad de la maquinaria o causar una falla importante. Además, se pueden identificar y mitigar las fuentes y causas de los problemas de la maquinaria, como el desgaste anormal, la degradación del lubricante y las fallas de los componentes.

Prediciendo el mantenimiento

Los resultados del análisis de aceite, que desempeñan un papel crucial en las estrategias de mantenimiento predictivo, pueden ayudar a prever las necesidades de mantenimiento al proporcionar indicadores tempranos de problemas potenciales, incluida la dilución por combustible, la excesiva operación en vacío (ralentí) y el mal funcionamiento de los componentes. Establecer y monitorear tendencias dentro de las propiedades del aceite puede identificar cambios o desviaciones de las condiciones normales de operación y puede revelar condiciones de deterioro, mayores niveles de contaminación y degradación del lubricante.

Establecer un historial de tendencias de análisis de aceite para los componentes de la maquinaria puede brindar indicaciones tempranas para actividades de mantenimiento como cambios de aceite, reemplazos de filtros y reparaciones de componentes antes de que las preocupaciones se conviertan en fallas.

Valor del análisis del aceite: Más que pruebas

Las pruebas de análisis de aceite estándar incluyen análisis de elemental por plasma inductivamente acoplada (ICP, por sus siglas en inglés), dilución por combustible, nitración, oxidación, número ácido, número básico, viscosidad, conteo de partículas y muchas más. Cada una de estas pruebas, realizada por un laboratorio acreditado, proporciona a los usuarios de maquinaria resultados con algún nivel de gravedad, amerita una revisión por parte de un equipo de analistas de datos y recomendaciones de mantenimiento para abordar el problema identificado.

La interpretación efectiva de los resultados de las muestras y la actuación oportuna es lo que diferencia a un programa de análisis de aceite exitoso y de clase mundial de otros, y tiene el mayor retorno de la inversión (ROI, por sus siglas en inglés).

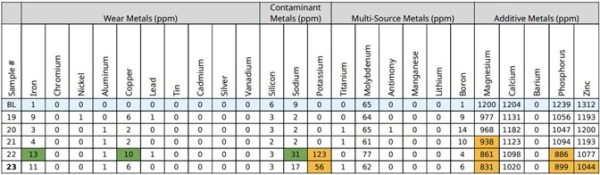

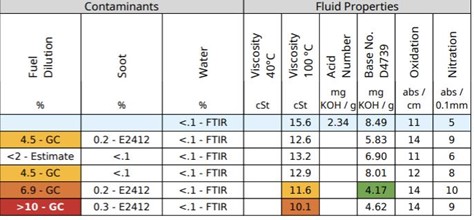

Los resultados de las pruebas se indican en el reporte del análisis de aceite y estos resultados incluyen:

- Metales de desgaste

- Contaminantes metálicos

- Aditivos metálicos

- Contaminantes (combustible, hollín, agua)

- Propiedades del fluido (viscosidad, número ácido, número básico, oxidación, nitración)

Para cada conjunto de datos, los resultados se marcan por gravedad y un analista de datos comenta después de revisar los resultados.

Un enfoque sistemático para interpretar los resultados puede ayudarle a comprender mejor los datos y tomar decisiones de mantenimiento informadas. Comprender cada parámetro específico de prueba y su gravedad puede ayudar a determinar qué representa el valor y cómo se relaciona con el desempeño general y la salud de la maquinaria y el lubricante.

Se pueden establecer valores y tendencias de referencia analizando colectivamente datos históricos de muestras anteriores y comparándolos con muestras de referencia. Las líneas de base sirven como puntos de referencia ideales para la comparación y deben representar las condiciones normales de funcionamiento de la maquinaria.

Cómo abordar la contaminación con partículas por medio del análisis de aceite

La causa más común de falla de un componente es la contaminación con partículas. Esto incluye partículas contaminantes externas, como tierra o arena, y partículas microscópicas de metal generadas durante el funcionamiento de la maquinaria que se mueven en el lubricante. A través de varias pruebas de análisis de aceite, que incluyen el conteo de partículas, el cuantificador de partículas ferrosas, la ferrografía analítica y el análisis de partículas en el filtro, estas partículas pueden identificarse y cuantificarse, e investigarse la causa raíz.

Conteo de partículas

El conteo de partículas es una prueba valiosa para determinar la limpieza del fluido y en sistemas filtrados como:

- Hidráulicos

- Turbinas

- Compresores

- Transmisiones automáticas

- Sistemas de recirculación

- Sistemas de engranajes con aceites de viscosidad igual o menor de ISO 680.

Las pruebas de conteo de partículas miden todas las partículas acumuladas en un sistema, incluidas las partículas metálicas y no metálicas, la suciedad, las fibras, el crecimiento biológico, etc.

Existen varios métodos de prueba para cuantificar las partículas al medir la cantidad de partículas dentro de un lubricante usado. Los resultados pueden diferir según el instrumento y el laboratorio, por lo que es importante saber qué método se utiliza en su muestra de aceite y comprender cómo los métodos de prueba pueden influir en sus resultados.

El conteo automático de partículas utiliza un instrumento para contar las partículas en una muestra. El instrumento tiene un láser y un sensor para detectar y medir la cantidad de partículas mediante la obstrucción de luz. Normalmente, los resultados se presentan como el número de partículas por mililitro en varios tamaños diferentes de micrones.

Cuantificador de partículas ferrosas

Para medir la concentración de partículas de desgaste ferrosas en lubricantes usados el método de prueba preferido es el cuantificador de partículas (PQ). La tecnología de cuantificación de partículas mide la densidad de las partículas ferrosos sin limitación del tamaño de partícula y asigna un valor basado en el grado de contenido metálico presente en la muestra.

Cuando se utiliza junto con el análisis espectrométrico de elementos (AES), al comparar los resultados de PQ con los resultados de ICP, se vuelve evidente la gravedad de un evento de desgaste anormal. ICP detectará la concentración de partículas de desgaste más pequeñas (< 5 µm). Un resultado elevado del cuantificador de partículas de la misma muestra indicaría que el componente ha comenzado a generar partículas de desgaste de mayor tamaño que ICP ya no puede detectar. Luego se pueden realizar más pruebas para investigar el tamaño y la forma de las partículas para ayudar al personal de mantenimiento a descubrir la fuente de la contaminación y evaluar el daño al componente.

El monitoreo cuidadoso de las concentraciones de hierro con análisis de metales (ICP) y el cuantificador de partículas identificará tendencias crecientes de desgaste y alertará al operador sobre un problema potencial desde el principio. Esto también ayudará a que el laboratorio realice una prueba de ferrografía analítica en la muestra de lubricante para calificar el tipo y la gravedad del desgaste.

La ferrografía analítica es una herramienta poderosa cuando la realiza correctamente un analista capacitado y proporciona información más profunda sobre el desgaste mecánico o la contaminación. Cuando se utiliza junto con el análisis de metales, PQ, viscosidad, número ácido y contenido de agua, se proporciona al usuario un curso de acción bien definido para corregir la condición de la unidad y el lubricante.

Ferrografía analítica

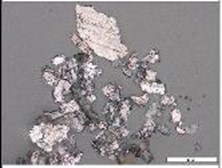

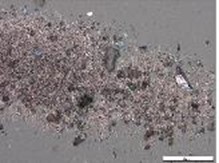

La ferrografía analítica lleva la identificación de las partículas al siguiente nivel mediante el análisis y la caracterización de partículas de desgaste suspendidas en el lubricante. Proporciona información detallada sobre el tamaño, la forma, la composición y la distribución de las partículas de desgaste, lo que permite una comprensión integral del estado de la maquinaria.

La ferrografía analítica implica revisar un ferrograma (un portaobjetos preparado a partir de la muestra para estudiar el desgaste y la contaminación bajo un microscopio). Una porción del aceite usado se transfiere a un portaobjetos en el que se recogen los objetos ferrosos (que contienen hierro) en el aceite.

Después de una agitación adecuada, se vierte una pequeña cantidad de la muestra a través de un tubo sobre un portaobjetos de vidrio suspendido sobre un potente imán. El aceite, el hollín, la suciedad y otras partículas se eliminan del portaobjetos, dejando las partículas ferrosas de desgaste visibles al microscopio.

Analizar un ferrograma permite al analista ver los diferentes mecanismos de desgaste en el aceite. No está limitado por el tamaño de la partícula de desgaste, como otras pruebas, lo que significa que las partículas de desgaste grandes y pequeñas se identifican fácilmente, además de dar pistas sobre las posibles causas.

Análisis de partículas del filtro

Los filtros de aceite instalados en los sistemas de lubricación están diseñados para eliminar contaminantes y partículas que de otro modo circularían y dañarían el sistema. Sin embargo, esto también elimina evidencia que puede ayudar a determinar recomendaciones para abordar los problemas. Al extraer y examinar el material atrapado por el filtro, se puede obtener más información sobre el tipo y la magnitud del desgaste y la contaminación del sistema.

El proceso de análisis de partículas del filtro separa y aísla las partículas del medio filtrante para su análisis en el laboratorio. Esto incluye la preparación de una membrana (filtrograma) con las partículas presentes, una ferrografía analítica y una prueba de espectrometría en el aceite que llegue con el filtro. Luego, un analista capacitado puede identificar el tipo, tamaño y forma de las partículas. La combinación de esta prueba con otras pruebas de análisis de aceite de rutina puede ayudar a descubrir la causa raíz del desgaste de la maquinaria o alguna falla catastrófica.

Análisis de aceite: Una herramienta de mantenimiento predictivo

El análisis de aceite es una herramienta precisa y eficaz para detectar la contaminación con partículas abrasivas en los aceites lubricantes. Con la interpretación adecuada, puede alertar sobre el mantenimiento necesario mucho antes de que se produzca la falla. La detección oportuna de contaminación potencialmente dañina permite al personal de mantenimiento identificar fuentes potenciales, tomar acciones correctivas, prevenir efectos adversos en el desempeño y la confiabilidad y mejorar la vida útil general de la maquinaria.