Cualquiera que haya asistido a una de las clases de análisis de aceite de Noria o a cualquier clase con un enfoque de mantenimiento proactivo, sabe que los contadores de partículas deben estar en la parte superior de la lista de compras al configurar un programa de análisis de aceite.

De hecho, si ya está operando un programa de monitoreo centrado en vibración, o ha establecido una buena relación con su proveedor de filtros, probablemente le hayan ofrecido un contador automático de partículas en algún momento. Sin embargo, no todas las cosas son iguales en el mundo de los contadores de partículas. Hay muchos factores que deben considerarse antes de comprar uno.

Historia de los contadores automáticos de partículas

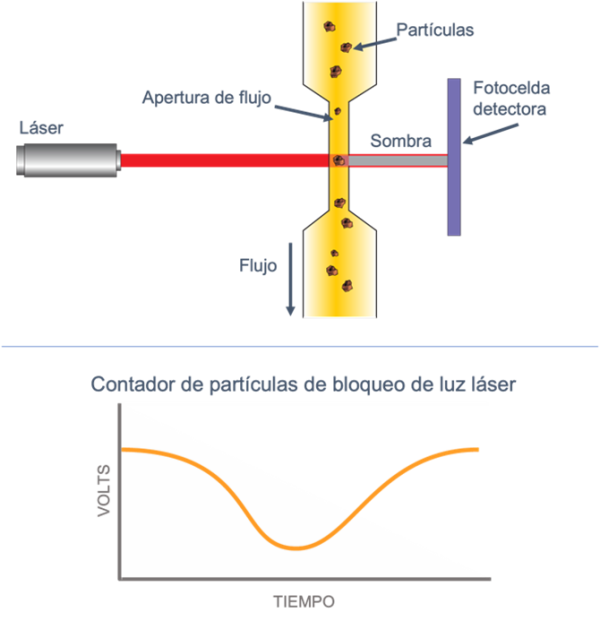

La tecnología automatizada de conteo de partículas con bloqueo de luz se introdujo por primera vez en la década de 1960. La función básica de un contador automático de partículas con bloqueo de luz es simple; se proyecta un haz de luz a través de la muestra de fluido; si una partícula bloquea la luz, se produce una caída de energía medible que es aproximadamente proporcional al tamaño de la partícula.

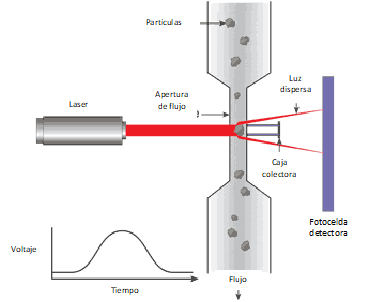

Un tipo más moderno de contador de partículas es el contador automático de partículas por dispersión de luz. Al igual que con el método de bloqueo de luz, las partículas producen una interferencia medible en la transmisión de luz a través de la muestra en la celda de dispersión de luz. Sin embargo, en lugar de una simple luz blanca, este método emplea un láser. La luz altamente enfocada emitida es interrumpida por una partícula, produciendo un efecto de dispersión. El aumento de energía a través del área de muestreo se mide con este tipo de contador de partículas, justo lo opuesto al método de bloqueo de la luz (Figura 2).

Hay muy pocos fabricantes de equipo original (OEM, por sus siglas en inglés) de sensores láser, a pesar de la variedad de instrumentos disponibles en el mercado. Muchos han sido empacados y etiquetados con otra marca.

Los contadores de partículas automáticos originales se calibraron utilizando esferas de látex, lo que condujo a un software que calculaba las áreas sombreadas como dimensiones circulares. Sin embargo, estas esferas de látex ya no se usan en la calibración de contadores de partículas automáticos para aceites porque, entre otras cosas, el látex se hincha y crea imprecisiones.

Una muestra de aceite puede contener una multitud de problemas que pueden interferir con el objetivo de contar y dimensionar con precisión las partículas sólidas. El problema más común son las burbujas de aire atrapado y las gotas de agua, que dispersan y bloquean la luz, y el contador óptico automático de partículas las cuenta erróneamente como partículas.

Este método no es adecuado para emulsiones de aceite y agua que se usan comúnmente en sistemas hidráulicos por sus propiedades resistentes al fuego.

Sin una preparación especial de la muestra, un contador óptico de partículas no funciona bien con fluidos oscuros o fluidos muy contaminados con sedimentos u hollín. Estas condiciones pueden producir el llamado error de coincidencia o, en casos extremos, pueden evitar por completo la transmisión de la luz.

La investigación actual está tratando de identificar si se pueden superar los problemas con los aceites a base de glicol y agua y los aceites con alta concentración de hollín utilizando contadores de partículas automáticos de dispersión de luz.

Contador por bloqueo de poro

Como un enfoque alternativo a la tecnología histórica de bloqueo de la luz o la tecnología más moderna de dispersión de la luz, el Dr. Trevor Hunt y James Fitch patentaron independientemente dos variantes del método de medición por bloqueo de malla o poro. El principio básico es el mismo para ambos métodos: las partículas producen un bloqueo medible del flujo de fluido a través de una placa de malla calibrada.

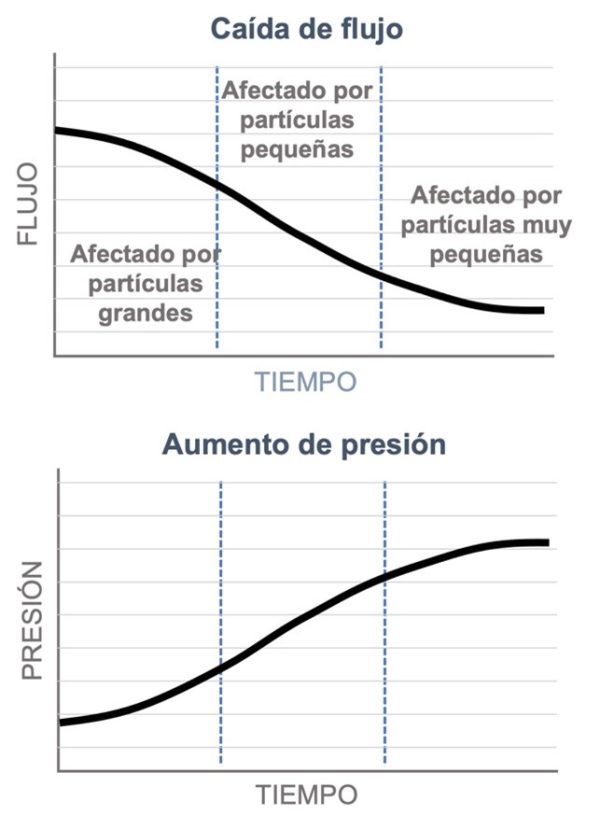

En la versión Hunt, el instrumento mide el diferencial de presión en la pantalla, por lo que la velocidad de flujo debe mantenerse constante. El método Fitch mide el diferencial de flujo a través de la malla, lo que requiere que la presión aplicada se mantenga constante (Figura 3).

En ambos casos, el foco de la medición son las partículas sólidas. La presencia de aire o agua en el fluido no afecta la precisión de un contador de partículas de bloqueo de poro; tampoco lo hace el color ni la opacidad del fluido.

Sin embargo, aunque generalmente es preciso para medir la concentración total de sólidos por encima del tamaño de poro de la malla que se usa, los contadores de partículas de tipo bloqueo de poro deben estimar la distribución de tamaño de partículas por extrapolación.

Contador por análisis de imágenes

Otra opción es la nueva técnica de análisis de imágenes, que adopta un enfoque completamente diferente para el conteo de partículas. El fluido que fluye a través del área de prueba se fotografía digitalmente. El área de la superficie de una partícula se mide en un plano bidimensional, luego se registra con fines de conteo.

La forma de la partícula se evalúa simultáneamente durante la prueba; entonces, además de clasificar la partícula por tamaño, el instrumento la clasifica en términos generales del mecanismo de desgaste que podría haberla producido.

Esta forma o capacidad de análisis morfológico permite al instrumento excluir partículas perfectamente redondas del conteo, que se presume que son aire o agua. En consecuencia, además de discriminar el aire y el agua de las partículas sólidas, la tecnología de análisis de imágenes puede proporcionar cierta información sobre el contenido de aire y agua en función de la redondez o la opacidad.

Existen numerosas unidades ópticas y dos unidades de bloqueo de poro en el mercado. No todos los equipos de conteo de partículas ofrecen el mismo desempeño o especificación. Del mismo modo, existe un desacuerdo entre los expertos sobre si el contador de bloqueo de poro constituye un conteo de partículas o solo una tendencia de contaminantes sólidos.

Esto genera incertidumbre acerca de qué tipo de dispositivo de conteo o monitoreo de partículas debe comprar el técnico de monitoreo de condición de lubricantes en la planta.

Desentrañe el dilema

Hay numerosos factores a considerar al comprar un contador de partículas. Estos incluyen (no en orden de importancia) la demanda de precisión de la distribución, los tipos de fluidos analizados, los contaminantes que normalmente se encontrarán, la complejidad de los requisitos del procedimiento y varios factores indirectos que podrían influir en su elección.

Precisión de la distribución de partículas

Al considerar la compra de un dispositivo de conteo de partículas, se debe decidir si el objetivo final es el conteo de partículas o la tendencia de la concentración de partículas. Se puede requerir un contador de partículas si el conteo de partículas se utilizará para certificar la limpieza del fluido o si la intención es una investigación general.

Los contadores ópticos de partículas estiman el tamaño de cada partícula en función del cambio en la energía de la luz a través del área de flujo de muestra en el instrumento. Una gran caída de energía, si es un contador de partículas de bloqueo de luz, o un pico de energía grande si es un contador de partículas de dispersión de luz, sugiere una partícula proporcionalmente grande.

Si bien puede producirse un error debido a la orientación de la partícula y otros factores, el método óptico generalmente es efectivo para estimar el tamaño de cada partícula.

El contador de bloqueo de poro no cuenta partículas individualmente; más bien mide la influencia colectiva que tiene toda la población de partículas en el flujo de fluido a través de la malla.

El conteo de partículas requiere la medición de varios tamaños diferentes de partículas. Esto es particularmente cierto en el caso de SAE AS4059 (antes NAS 1638), que define una serie de rangos de tamaño a medir, y requiere un conteo de partículas utilizando un microscopio o un contador óptico automático de partículas. Si la distribución del tamaño de partícula es importante en un programa avanzado de análisis de aceite en sitio, entonces se requiere un contador óptico automático de partículas.

En un programa proactivo de análisis de aceite en sitio, donde el objetivo principal es medir y analizar la tendencia de la limpieza general del fluido, funcionarán tanto los métodos ópticos como los de bloqueo de poro.

El método óptico puede requerir mucha más atención al detalle del procedimiento y puede no ser adecuado para algunos fluidos, pero ofrece la flexibilidad para analizar la distribución del tamaño de partícula, en caso de ser necesario. El método de bloqueo de poro es simple desde el punto de vista del procedimiento: solo agite la botella de muestra y analice.

Tipos de fluidos probados

Además de la necesidad de precisión en la distribución, también se deben considerar los fluidos utilizados y los contaminantes típicos en las diversas aplicaciones a monitorear. Como se discutió anteriormente, el conteo óptico de partículas está influenciado por una serie de factores: aire, agua, fluidos oscuros, fluidos muy contaminados y la preparación de las muestras.

La mayoría de estos factores pueden corregirse mediante procedimientos de preparación de la muestra. De otro modo, los contadores ópticos automáticos de partículas se aplican mejor a máquinas en las que el fluido típicamente está limpio, seco y transparente (por ejemplo, sistemas hidráulicos y turbinas), pero no es adecuado para emulsiones o aceites oscuros, como el aceite de motor diésel.

Algunos argumentan que contar el agua y el aire es importante al identificar el nivel de contaminación general; otros dicen que es importante cumplir con la definición de un conteo de partículas sólidas y los estándares internacionales correspondientes. Como tal, puede ser preferible emplear un método alternativo que pueda discriminar efectivamente entre diferentes fuentes de variación de medición (validez discriminatoria).

El método de bloqueo de poro no emplea ninguna fuente de luz, por lo que los factores que influyen en la transmisión de la luz no afectan su desempeño. Ha demostrado ser adecuado para analizar aceites oscuros como el aceite de motor y aceites ligeros. El agua y el aire no afectan su desempeño, por lo que las emulsiones y las emulsiones invertidas de aceite y agua se pueden analizar con este método.

Requisitos del procedimiento

Para obtener un conteo preciso, primero deben suspenderse las partículas de manera homogénea en la muestra, de la misma forma en que se encuentran en la máquina, y luego analizarse tras de unos pocos minutos de agitación (el tiempo permitido depende de la viscosidad del fluido).

Para lograr esta suspensión homogénea, se debe usar un dispositivo de agitación violento, como un agitador de pintura, que se puede encontrar en una ferretería o tienda de suministros de construcción para preparar la pintura para su uso.

Después de agitar, la muestra debe estar preparada para eliminar las interferencias. En el caso de contadores ópticos de partículas, puede ser necesario detectar si hay agua. Si está presente, la muestra debe deshidratarse al vacío o tratarse, como con una solución de tolueno e isopropanol.

El agua se disuelve en el isopropanol, el isopropanol se disuelve en el tolueno y el tolueno se disuelve en el aceite. Cuando el agua se disuelve de esta manera en el aceite, no puede interferir con el contador de partículas. Si el fluido es tratado por agua, será necesario suspender las partículas con el agitador de pintura.

Una vez que la muestra se ha deshidratado, se debe eliminar el aire. En ISO 11500 se identifican dos métodos: un baño ultrasónico, que sirve para unir las burbujas, y la desgasificación al vacío, que extrae las burbujas del aceite. La mayoría prefiere que se usen ambos: primero el baño ultrasónico, luego la cámara de vacío.

Cuando se utilizan contadores de partículas en línea con tecnología óptica o bloqueo de poro, es necesario permitir un purgado suficiente para garantizar que las mangueras de muestreo de la unidad estén completamente limpias antes de aceptar una lectura. El tiempo de purga en algunas unidades es fijo, mientras que en otras puede ser definido por el usuario, lo que puede ser ventajoso cuando el equipo está instalado en una ubicación fija.

En este caso, asegúrese de que los parámetros de ajuste se puedan configurar y que se haga de manera consistente para cada aplicación a fin de evitar datos erróneos. Una vez que la muestra se ha limpiado para agua y aire, y el instrumento se ha lavado adecuadamente, está listo para el análisis.

Consideraciones varias

Aquí hay algunas otras cosas por tener en cuenta al elegir un contador de partículas:

- Identificación de la muestra o máquina: Es importante que se pueda introducir una identidad fija, como un código de barras o una señal de radio desde el puerto a la memoria de la unidad mientras se realiza una prueba. Esto minimiza los errores y da como resultado una carga precisa de datos sin crear accidentalmente nuevas identidades en la jerarquía de trenes de máquinas y plantas del software.

- Algunas personas prefieren, cuando trabajan con contadores ópticos automáticos de partículas, una bomba a bordo para controlar el caudal. Aunque en unidades portátiles esto significa que debe estar disponible una manguera de desechos hacia el tanque o al contenedor de residuos. El factor de conveniencia permite extraer una muestra en línea de un tanque o depósito.

- Al seleccionar una unidad portátil, para facilitar la operación, asegúrese de que sea cómoda de transportar, preferiblemente con un estuche o bolsa adecuada que permita el almacenamiento de artículos adicionales, como las mangueras.

- Al seleccionar un sistema montado en banco, asegúrese de que se ajuste cómodamente dentro del área de trabajo con acceso a una fuente de energía y posiblemente al vacío o aire comprimido para la unidad de muestreo de botellas.

- Si no existen líneas de flujo en la máquina para las cuales se desea monitorear en línea, puede ser necesario comprar una unidad con una bomba incorporada que pueda extraer una muestra de los reservorios y tanques. Si bien estos modelos tienen una línea de drenado, es posible que no lleguen a un punto de eliminación adecuado en el sistema, por lo que puede ser necesario un pequeño contenedor de desechos para el fluido de lavado y de muestra. Debe evitar verter este líquido nuevamente en el sistema a menos que el recipiente se mantenga inmaculadamente y no exista riesgo de contaminación cruzada.

- Al igual que con cualquier unidad, independientemente de su uso previsto, tenga en cuenta la ubicación del centro de servicio, su capacidad para reparar o reacondicionar rápidamente el equipo, o contar con un equipo a préstamo si es necesario. Considere también los costos operativos, la frecuencia de calibración y si un técnico competente puede realizar una validación de la calibración en sitio.

- En la industria aeroespacial civil y el sector de fabricación de automóviles, donde se utilizan ciertos fluidos de tipo éster, se requiere una unidad con sellos y materiales especiales.

- Cuando utilice un contador óptico de partículas en línea, asegúrese de que la presión de la línea sea suficiente para eliminar la interferencia de las burbujas de aire, o que el contador de partículas en sí mismo maneje el aire.

Aplicación y uso

En última instancia, la aplicación debe dictar su elección. Los contadores de partículas se utilizan en una variedad de aplicaciones diferentes, que incluyen análisis de aceite de laboratorio de servicio completo, pequeños laboratorios de análisis de aceite en sitio, monitoreo continuo en línea de la máquina, monitoreo de condición en rutas (portátil), bancos de pruebas y plataformas de lavado, por nombrar algunos.

El contador de partículas que seleccione debe adaptarse mejor a su aplicación específica: generalmente debe explorar estas diversas aplicaciones.

Monitoreo de la condición de la máquina y control de la contaminación en sitio

La elección de una aplicación de monitoreo en sitio de la condición de la máquina es entre el muestreo en la botella y la medición directa en línea, permanente o de otro tipo. Por lo general, es útil tener ambas capacidades, por supuesto, ya que se pueden realizar otras pruebas de aceite de rutina (como agua y viscosidad) en la misma botella de muestra.

Por otro lado, puede justificarse el montaje permanente de una unidad portátil para una máquina crítica. Para las mediciones con una unidad portátil las conexiones primarias y secundarias a un sistema permiten que las pruebas no conformes se repitan de inmediato y posiblemente se solucione el problema (como la inspección de filtros y respiradores).

Esto requerirá el uso de conectores rápidos y algunas unidades pueden requerir un colector personalizado. La mayoría de los contadores portátiles de partículas funcionan con los accesorios de estilo minimess, pero instale las válvulas y puertos con cuidado: evite largas longitudes de tubería y zonas estancadas y de flujo laminar, o áreas donde puedan existir importantes bolsas de aire.

Si desea un conteo de partículas portátil, muchos contadores ópticos de partículas y ambos contadores de partículas de bloqueo de poro pueden satisfacer esta necesidad, con diversos grados de simplicidad. Si desea contar las partículas en línea a tiempo completo, los métodos ópticos y de bloqueo de poro por diferencial de presión funcionarán.

La cuestión de si un contador óptico automático de partículas o un dispositivo de bloqueo de poro se adapta mejor a sus necesidades se reduce a los fluidos que está analizando, su demanda de precisión de distribución del tamaño de partícula, la simplicidad del procedimiento y las otras consideraciones discutidas anteriormente.

Si prueba principalmente sistemas con aceite claro y limpio, como aceite de turbina y fluido hidráulico, cualquiera de las tecnologías funcionará. Si prueba una gama más amplia de fluidos que pueden incluir aceites de motor u otros fluidos oscuros, fluidos resistentes al fuego a base de agua, aceite para engranajes de alta viscosidad o fluidos pesados que frecuentemente contienen agua, el método de bloqueo de poro puede brindarle más flexibilidad.

Si el conteo de partículas se considera como una extensión de un programa de monitoreo de condición de maquinaria basado en análisis de vibración, ese proveedor de hardware y software ya puede proporcionar herramientas adicionales de análisis de aceite que incluyen un contador de partículas o una unidad de tendencia con las interfaces necesarias en su software de monitoreo de condición.

La interconexión de datos de conteo de partículas o códigos de limpieza ISO dentro del software de monitoreo de condición puede ser un precursor a problemas alarmantes, que pueden resolverse mediante análisis avanzado de aceite o análisis de vibración. Si la unidad de su proveedor no ofrece este tipo de interfaz, asegúrese de que esté dispuesto a proporcionar los datos de salida del instrumento para que puedan importarse al software de monitoreo de condición.

Por supuesto, los elementos enumerados anteriormente requieren que la unidad tenga un puerto de comunicación, preferiblemente uno fácilmente conectado entre la computadora y el contador automático de partículas para cargar los resultados. Si bien estos puertos son típicamente de estilo RS232, limitan la longitud del cable y requieren un puerto serie libre (aunque las conexiones USB han eliminado este problema).

Limpieza de fluidos de asentamiento y control de calidad del proceso

Si necesita un contador de partículas para monitorear la limpieza de los fluidos de asentamiento en la maquinaria nueva o reconstruida, o para el control de calidad de los fluidos de proceso y fluidos para trabajar metales, entonces existe un conjunto diferente de parámetros. Una unidad portátil en línea puede ser la más conveniente porque puede llevarse a diferentes sitios.

Para fines de calificación donde se requiere la conformidad con un conteo de partículas específico, el uso de un dispositivo de bloqueo de poro podría usarse mejor solo para la detección durante el proceso de lavado para indicar cuando se puede extraer una muestra para un conteo de partículas microscópico o un conteo óptico automático. Asegúrese de que la unidad sea lo suficientemente portátil, resistente y pueda imprimir datos (o al menos almacenarlos para cargarlos más adelante). Los requisitos son similares a una unidad utilizada para el monitoreo de condición, pero el almacenamiento de datos es algo diferente. Los programas propietarios que a menudo se proporcionan con una unidad suelen ser suficientes; pero si es necesario almacenar los datos en otro lugar, asegúrese de que estén disponibles los datos de salida.

En aplicaciones tales como bancos de pruebas y plataformas de fabricación con fines de control de calidad, los fabricantes de equipos originales a menudo usan contadores de partículas para determinar si el fluido está lo suficientemente limpio como para cumplir con los estándares (por ejemplo, enjuagar culatas o llenar subconjuntos sellados de por vida).

Esto requiere una unidad totalmente automatizada, por lo que el control del instrumento por PLC o PC es crucial, y el protocolo de comunicación es otra consideración importante. Dada la cantidad de pruebas que estas unidades pueden entregar en poco tiempo, la confiabilidad extendida y los intervalos de servicio son importantes. En estos sistemas totalmente automatizados, el método óptico o el método de bloqueo de poro de presión diferencial deberían funcionar satisfactoriamente.

Es solo después de considerar todos estos factores que una empresa debe decidir sobre el contador de partículas que mejor se adapte a sus necesidades. Evalúe sus opciones con cuidado.

Cuando se selecciona y se usa correctamente, un contador de partículas es una herramienta indispensable para garantizar la limpieza de los fluidos y para el monitoreo rutinario de la condición de la máquina.