La industria pesada depende de manera muy importante de los motores a diésel. Ya sea en minería, construcción, generación de energía, pesca, buques de carga, transporte de carga o pasaje, la vida del motor es un factor crítico de servicio (disponibilidad) y de productividad (costo de producción).

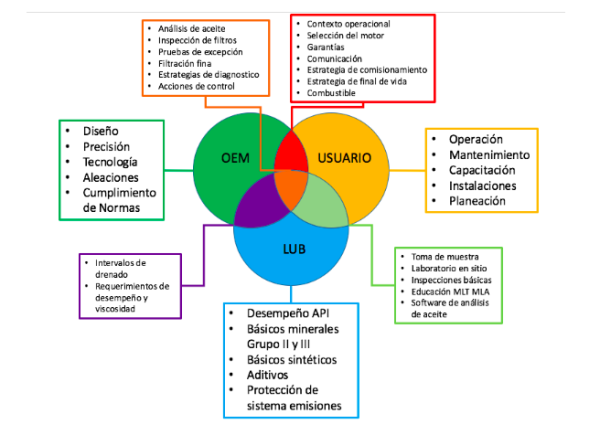

Tanto fabricantes de motores (OEM), fabricantes de lubricantes (LUB) y usuarios (USUARIO) han emprendido una serie de acciones para incrementar la vida de esos equipos críticos. Los primeros mejorando los sistemas, materiales, acabados y ajustes del motor; los segundos desarrollando lubricantes con mejores características de protección y duración, a la vez que se protege al medio ambiente y se satisfacen las demandas de alto desempeño y conservación de las propiedades por un mayor tiempo para acomodar los periodo extendidos de cambio de aceite y finalmente los usuarios han mejorado las capacidades de su personal e instalaciones para optimizar sus prácticas de operación y mantenimiento para conseguir más horas de operación y menos intervalos de servicio.

En mi experiencia de más de 30 años en el servicio técnico y diseño de estrategias de lubricación de clase mundial en la industria pesada, he sido testigo y partícipe del incremento en las horas de operación de los motores y de la frecuencia de los cambios de aceite. Lejos en mi recuerdo están aquellos motores que duraban 8,000 horas y cambiaban sus aceites a las 150 o 200 horas, para ser reemplazados por motores que pueden superar las 25,000 horas con intervalos de servicio de 500 horas en promedio.

Estos tres elementos contribuyen para crear una sinergia sin la cual los rendimientos del motor se verán afectados. Es necesario el avance tecnológico en el diseño de los motores, lubricantes de buen desempeño y alta tecnología y las prácticas de operación y mantenimiento. Ver fig.1

Hay decenas de estudios que relacionan la vida de los motores con una buena lubricación y prácticas de mantenimiento. Algunos de ellos han sido desarrollados por los fabricantes de los motores (OEM) en laboratorios de pruebas y han sido presentados en publicaciones y congresos, mientras que en otros han participado usuarios y expertos en estrategias de lubricación que han implementado acciones dirigidas a las prácticas de mantenimiento y el control de contaminación, midiendo su impacto en la vida de los motores.

Nuestra experiencia en estos estudios ha demostrado que se puede mejorar la vida de los motores mediante una estrategia cuidadosamente diseñada y ejecutada que tiene como base el nivel de desempeño del lubricante, sus prácticas de almacenamiento, manejo, aplicación, monitorización, diagnóstico y la toma de acciones específicas que ayuden a identificar los modos de falla más frecuentes y peligrosos en el motor.

Un lubricante limpio (eliminando las partículas que son del tamaño de la película lubricante), sin la contaminación por productos químicos como el líquido refrigerante que contiene glicol y otros metales, libre de combustible y humedad, es el ideal para que una máquina pueda durar incluso más allá de lo estipulado en la vida esperada por el fabricante. Sin embargo; lograr esto no es tarea simple, ya que la misma máquina y su contexto operacional juegan en contra. Un motor respira aire en cantidades estratosféricas durante su operación y ese aire está por lo general contaminado con partículas y humedad. Los sistemas de inyección de combustible y enfriamiento del motor representan un riesgo permanente de contaminación y la misma máquina genera contaminantes que pueden atacar sus componentes y degradar al lubricante. La estrategia consiste en el control del ingreso de los contaminantes y su remoción rápida de los que se generan. Esto disminuye la probabilidad y severidad de las fallas, permitiendo al motor trabajar por más horas.

Hablando de acciones, esto implica poner en práctica una estrategia para que el lubricante ingrese limpio a la máquina y se conserve en condiciones óptimas durante todo el tiempo que trabaja en ella. Por lo general la estrategia se diseña específicamente para cada organización, ya que se debe considerar el contexto operacional y lograr optimizar las inversiones en pro de maximizar los objetivos del negocio. Algunas acciones a implementar incluyen: mejoras en los tanques de almacenamiento de lubricante nuevo y almacenes, herramientas y dispositivos de aplicación de lubricantes, mejoras (o implementación) de los sistemas de filtración de aceite nuevo, mejoras en las prácticas de cambio de aceite y relleno, educación y entrenamiento del personal, instalación de puertos de toma de muestra de aceite (indispensable), implementación de un laboratorio de análisis de aceite en sitio para las pruebas de rutina que acompañen al laboratorio externo, software de gestión de los datos del análisis de aceite, mejoras en la filtración del aceite de motor, inspecciones de rutina dirigidas a los modos de falla más importantes, documentar las políticas de diagnóstico, pronóstico y creación de una matriz de decisiones por resultados anormales.

La estrategia para lograr estos resultados es de dos partes: la primera consiste en la mejora de las prácticas de lubricación y control de contaminación y la segunda consiste en la medición y control mediante el análisis de aceite. Aquí también se modifica el enfoque tradicional predictivo del análisis de aceite. Nuestro enfoque le da prioridad al lubricante en cuanto a su salud y contaminación, ya que cualquier desviación en ello será responsable del desgaste prematuro de la máquina. El diseño de una estrategia de pruebas de rutina en sitio (con alta frecuencia) enfocadas en el control de los modos de falla se complementa con el análisis periódico en laboratorio para identificar la tendencia y confirmar problemas y soluciones.

En el diseño del nuevo programa de análisis de aceite se estandarizan los modos de falla, se establece una matriz de diagnóstico, pronóstico y acciones recomendadas y se administra la información en un software profesional que permite tomar decisiones a nivel flota e individual. Cualquier desviación de las condiciones normales es rápidamente identificada por este programa y las acciones dirigidas al modo de falla permiten controlar los problemas cuando aún son incipientes. Esto ayuda a prolongar la vida de la máquina.

Haber conseguido éxito en la ampliación de la vida de los motores en todos los casos en los que hemos apoyado en el diseño de la estrategia, me permite garantizar los resultados cuando se utiliza una estrategia sistémica y una disciplina que da como resultado una cultura permanente en la organización. Los cambios temporales sin estrategia y educación son como decimos en México “llamaradas de petate” que pronto se apagan y dejan a la organización sin un programa sostenible.

Este es mi punto de vista, estoy ansioso por conocer el suyo.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.