Frecuentemente, los usuarios de programas de análisis de aceite lo asocian como un sistema de alertas tempranas de falla de la maquinaria (ej. Control de daños). Los beneficios que se obtienen de este enfoque frecuentemente se logran y ayudan a cumplir ciertos objetivos, sin embargo, podemos considerarlos como muy pequeños si los comparamos con el beneficio más importante, que es evitar la falla de la maquinaria.

Siempre que se aplique una estrategia del mantenimiento proactivo será necesario efectuar tres pasos que aseguren que los beneficios se consigan. Debido a que el mantenimiento proactivo, por definición, involucra un monitoreo continuo y el control de las causas de falla de la maquinaria, el primer paso es identificar las causas de falla y establecer un objetivo o estándar relacionado con cada una de ellas.

En el análisis de aceite existen condiciones muy importantes que originan la contaminación del fluido y la degradación del lubricante (partículas, humedad, calor, aire, combustible, productos químicos, etc.). Sin embargo, el proceso de definir objetivos precisos y retadores (Ej. Niveles estrictos de limpieza de fluidos) es solo el primer paso. El segundo paso es controlar las condiciones de los fluidos dentro de los límites que hemos establecido. Este paso frecuentemente requiere de una investigación acerca de la forma en la que los fluidos se contaminan para posteriormente eliminar de manera sistemática esas fuentes de ingreso. Con frecuencia, se requiere del uso de respiradores de alto desempeño, complementado con filtración de alta eficiencia y sistemas separadores de otros contaminantes.

El tercer paso es el elemento de acción vital, que consiste en obtener la retroalimentación del resultado del análisis de aceite. Cuando los resultados quedan fuera de los parámetros (límites), inmediatamente deben tomarse medidas que remedien esa situación. Utilizando la estrategia de mantenimiento proactivo, el control de la contaminación se convierte en una actividad disciplinada de monitoreo y control de la limpieza del fluido, no una simple actividad de establecer la tendencia de sus niveles de suciedad.

Finalmente, cuando los beneficios del mantenimiento proactivo se ven reflejados en la extensión de la vida del componente y son acompañados por los beneficios de la detección temprana del mantenimiento predictivo, tenemos como resultado un programa de mantenimiento basado en condición. Mientras que el mantenimiento proactivo se concentra en las causas que originan la falla, el mantenimiento predictivo se dirige a la detección de las fallas incipientes de la maquinaria, como engranes y rodamientos, así como de las propiedades del lubricante.

Siguiendo los procedimientos adecuados para el muestreo de aceite, la selección adecuada de los procedimientos de prueba y la interpretación de los resultados de los análisis, podrá efectuarse una acción correctiva inmediata para romper la reacción en cadena del desgaste y destrucción del componente.

Métodos de muestreo de aceites

El óptimo muestreo de lubricantes depende directamente del cumplimiento de los siguientes objetivos:

- Seleccionar el punto óptimo de muestreo

- Obtener muestras representativas

- Minimizar la distorsión de los datos

1. Seleccionar el punto óptimo de muestreo

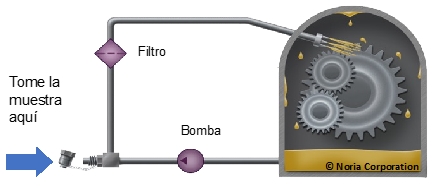

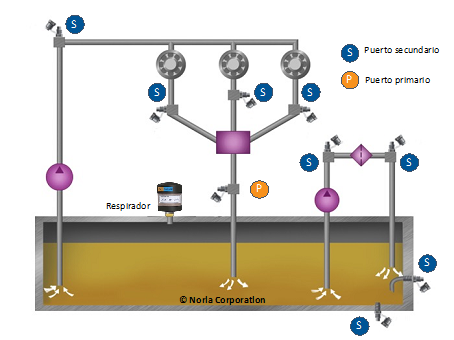

En sistemas de circulación de aceite, como los que se muestran en las figuras 1 y 2, la mejor localización es una zona “viva” en el sistema, antes de los filtros de aceite, donde las partículas ingresadas o incorporadas y las generadas dentro del sistema están más concentradas. Usualmente, esto significa el muestreo en las líneas de retorno. En algunos casos, donde el aceite cae directamente al depósito sin tener que circular por alguna línea, (ej. Motor a diésel), deberá utilizarse la línea de presión antes del filtro. Siempre evite muestrear en zonas muertas como tableros, líneas muertas (sin flujo), tanques o recipientes estáticos.

La ubicación óptima del puerto de muestreo primario en sistemas de circulación grandes es en la línea de retorno principal, con puertos de muestreo secundarios en las líneas individuales de retorno de cada componente para identificar problemas en caso de localizar desgaste en el puerto primario. Cuando la presión de aceite es muy baja, se puede utilizar una bomba de vacío.

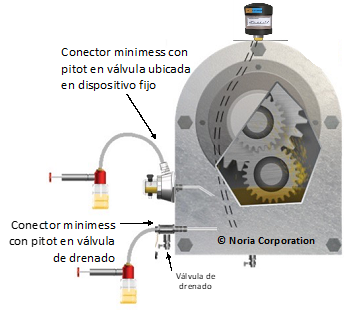

En sistemas no circulantes, como cajas de rodamientos, cojinetes, bombas y cajas de engranajes, así como sistemas que utilizan mecanismos de lubricación del tipo de anillo, salpique, etc., deben ser muestreados utilizando conectores de muestreo fijos o mediante un sistema de filtración portátil con válvula de muestreo.

El muestreo puede mejorarse si se instalan válvulas de muestreo fijas en las cuales se puede conectar la bomba de vacío. Frecuentemente esto puede hacerse utilizando algunos conectores existentes en las paredes de los componentes, pero en algunos casos se requerirá el uso de adaptadores universales, conexiones Tee o en cruz para instalar los accesorios en conjunto con la válvula de drenado y la mirilla de nivel, utilizando los puertos disponibles en el componente.

La válvula de muestreo debe ubicarse cerca de los componentes que están en contacto, en donde el aceite está en movimiento y la turbulencia de los lubricantes es mayor. Algunas veces será necesario instalar una válvula de muestreo con extensión de tubo de acero dentro del depósito, para alcanzar estas zonas (Vea la figura 3).

Debe evitarse tomar muestras por el tapón de drenado de aceite, ya que podría haber una gran cantidad de residuos (partículas sólidas y agua) que no corresponden a la condición real del sistema de lubricación.

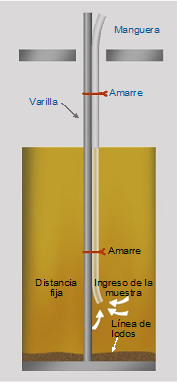

No es recomendable el muestreo en tanques o depósitos debido al efecto de “dilución” (disminución de la concentración de partículas de desgaste en ppm). Sin embargo, en algunos casos esta es la única alternativa. Si es necesario hacerlo, debe tomarse en cuenta que la muestra no será representativa para evaluar la contaminación y el desgaste de los componentes, sino que servirá solamente para evaluar las propiedades del lubricante. En estos casos, deberá tenerse cuidado en utilizar siempre la misma ubicación del punto de muestreo y mantener una distancia fija dentro del depósito. Puede utilizarse una varilla rígida, a la cual se deberá fijar la manguera de muestreo mediante amarres de plástico respetando siempre la distancia. La limpieza de la varilla y de la manguera es muy importante.

2. Obtener muestras representativas

Una vez que se ha seleccionado y validado adecuadamente un puerto de muestreo, la muestra deberá ser tomada procurando maximizar la información.

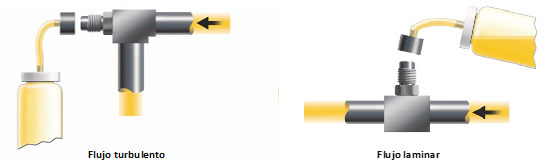

Cuando una muestra es extraída de zonas turbulentas como el codo de la figura 5, las partículas, humedad y otros contaminantes entrarán en la botella en concentraciones representativas. El muestreo en tuberías rectas en donde el lubricante fluye a alta velocidad ocasiona un flujo laminar y las partículas pasan de largo, ocasionando una baja concentración en la muestra.

Para mejorar el muestreo, las máquinas deberán ser muestreadas en su ambiente típico de trabajo, idealmente deberá tomarse la muestra cuando la maquinaria está en operación y el lubricante se encuentra en su temperatura normal de trabajo. Además, las máquinas deberán estar operando a la carga, velocidad y ciclos de trabajo normales.

3. Minimizar la distorsión de los datos

Dado que uno de los objetivos más importantes de cualquier programa de mantenimiento proactivo es el control de la contaminación, deberá tenerse especial cuidado por evitar contaminar la muestra de lubricante. Si se permite que la contaminación atmosférica ingrese a la muestra, no podrá diferenciarse de la contaminación real del aceite.

Para evitar la contaminación durante el muestreo es importante no abrir la botella ni exponerla al medio ambiente, especialmente en ambientes donde la contaminación es muy evidente. El método de “muestreo limpio” es una excelente alternativa para estas condiciones de muestreo. En este método, se coloca la botella cerrada dentro de la bolsa de plástico, se destapa la botella sin abrir la bolsa y se enrosca a la bomba de vacío. De esta manera, se toma la muestra sin exponer la botella al medio ambiente.

Las válvulas de muestreo deberán ser purgadas o enjuagadas antes de tomar la muestra utilizando el mismo aceite de la máquina a muestrear. Nunca llene una botella de muestra más de tres cuartos; esto para permitir una adecuada agitación en el laboratorio antes de efectuar los análisis.

No reutilice la manguera de muestreo; la manguera debe desecharse apropiadamente después de tomar cada muestra, para evitar la contaminación y mezcla de fluidos.

De acuerdo con el estándar ISO 3722 existen tres niveles de limpieza en las botellas de muestreo: Limpia (menos de 100 partículas > 10 micrones por ml), super limpia (menos de 10 micrones por ml) y ultra limpia (menos de 1 micrón por ml). Seleccionar la botella de limpieza adecuada en función del objetivo de conteo de partículas es muy importante para la precisión del resultado.

Frecuencia de muestreo

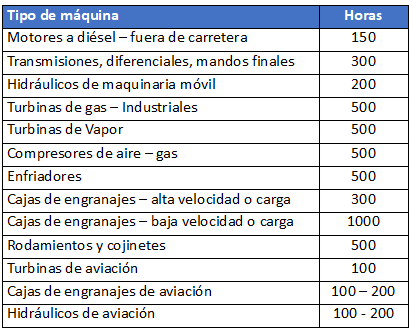

Los intervalos de muestreo programados son comunes en el análisis de aceites. La frecuencia puede ser establecida de acuerdo con los intervalos de cambio de aceite o par horas de operación de la máquina. La tabla 1, proporciona algunos intervalos recomendados basados en horas de operación para diferentes tipos de máquinas. Estos intervalos deberán ser ajustados de acuerdo con la severidad de operación de cada máquina, la criticidad establecida para cada máquina y la tendencia de los resultados.

Selección de las pruebas

Las pruebas seleccionadas deberán estar enfocadas en la detección de los modos de falla del componente monitoreado. Para un programa de monitoreo de lubricantes realmente efectivo, se deberán seleccionar pruebas de las tres categorías del análisis de lubricantes:

- Monitoreo de las propiedades de los fluidos

- Monitoreo de la contaminación del lubricante

- Análisis del desgaste

1. Monitoreo de las propiedades de los fluidos

Este grupo de pruebas del análisis de aceite nos permite identificar si se mantienen las propiedades de protección del lubricante o si ha iniciado un proceso de degradación. El análisis del aceite usado deberá efectuarse comparando los resultados del aceite usado contra los del aceite nuevo. Las pruebas más comunes de esta categoría incluyen viscosidad, número ácido (AN), número básico (BN), oxidación por FTIR, espectroscopía de emisión para metales de los aditivos, punto de inflamación, gravedad específica y prueba de oxidación en recipiente rotativo presurizado (RPVOT).

2. Monitoreo de la contaminación del lubricante

A pesar del uso de filtros y separadores, los contaminantes son los más comunes destructores de la superficie de las máquinas que finalmente conducen a la falla y tiempo muerto. La contaminación con partículas sólidas es la causa número 1 de fallas relacionadas con desgaste en la mayoría de las máquinas, Además, las partículas, el agua y otros contaminantes son la principal causa de agotamiento de los aditivos y pérdida de las propiedades del aceite básico del lubricante. Es muy importante efectuar pruebas básicas como el conteo de partículas, contenido de agua, hollín, glicol y dilución por combustible, en un programa de mantenimiento proactivo.

3. Análisis del desgaste

A diferencia de los análisis de las propiedades de los fluidos y de la contaminación del lubricante, el análisis del desgaste está relacionado directamente con la condición de la maquinaria. Debido a que las superficies de la maquinaria pierden parte de su superficie por contacto mecánico y corrosión, la cantidad de partículas de desgaste incrementa, tanto en concentración como en tamaño. El tamaño, la forma y la concentración de esas partículas proporcionan información reveladora de la condición interna de la máquina. Para esto se emplean comúnmente dos métodos:

- Espectrometría por emisión atómica, que evalúa varios elementos metálicos en el aceite como fierro, aluminio, cobre, cromo, estaño, aluminio, titanio, plata y plomo. Aunque el resultado no es del todo exacto debido a que el aparato solo puede identificar partículas pequeñas (menores de 10 micrones y en algunos casos menores de 5), la espectroscopía ha demostrado ser bastante útil en numerosas aplicaciones.

- El segundo método, conocido como ferrografía analítica, supera el sesgo de la espectrometría, pero únicamente puede distinguir las características de las partículas de desgaste. Esto es debido en parte al hecho de que es una examinación visual de las partículas en un portaobjetos transparente (ferrograma). El beneficio predominante de la ferrografía es su habilidad para detectar muchos mecanismos de desgaste comunes a través del ojo de un analista experto. Típicamente, un análisis de densidad de partículas de desgaste o conteo de partículas ferrosas es efectuado en un filtro antes de la ferrografía analítica.

El análisis de lubricante puede alcanzarse si se cuenta con herramientas para efectuar análisis en sitio. Para muchas máquinas, el conteo de partículas sirve como la primera línea de defensa y solo cuando el resultado del conteo de partículas excede los límites preestablecidos, se efectúan las pruebas de excepción. En este caso, la mejor prueba de excepción es el análisis de partículas ferrosas, incluyendo el conteo de partículas ferrosas. Cuando los niveles de hierro son altos, existe una condición de falla, haciendo que se dispare la señal para efectuar un análisis completo de lubricante. Adicional al conteo de partículas en sitio, los analizadores de humedad y viscosímetros proporcionan valiosa información de las causas de falla de la maquinaria y sus componentes.

Interpretación de los resultados

Muchas máquinas son muy complejas, incluyen metalurgia exótica e intrincados mecanismos. La gran cantidad de superficies de fricción y materiales de sellado, usualmente emplean cargas y mecanismos dinámicos variables, todos ellos compartiendo un mismo lubricante. Una falta de entendimiento y comprensión de los detalles de funcionamiento de la maquinaria puede llevar a malas decisiones a partir de los resultados del análisis de lubricante. Un buen consejo es preparar un expediente para cada tipo de máquina, incluyendo copias digitales de los manuales de operación y mantenimiento y otra información útil. Los siguientes son ejemplos de la información y datos a incluir:

- Tipos de rodamientos y cojinetes que se utilizan y su metalurgia

- Torques y velocidades de entrada y salida

- Tipo de engranes en uso, velocidades, cargas, etc. Determinar la dureza de los metales del engrane, tratamientos de las superficies y metales de aleación.

- Identificar las superficies de fricción como ejes, pistones, bujes, arandelas de empuje, etc., y determinar su metalurgia.

- Identificar tipo de intercambiadores de calor y fluidos que utilizan.

- Diagramas de flujo del fluido.

- Localizar y determinar los tipos de sellos en uso, tanto internos como externos y sus materiales.

- Tasas de flujo, temperaturas y presiones del lubricante

- Anotar detalladamente la especificación del lubricante y la capacidad del depósito.

- Identificar posible contacto con químicos del proceso.

- Anotar las especificaciones de los filtros, características, eficiencia y localización.

En muchos casos puede ser que la información del análisis de lubricante por sí sola no permita llegar a una conclusión, por lo que será necesario combinar las observaciones con inspecciones a la maquinaria y los resultados de otras tecnologías del monitoreo de condición. Esto permitirá efectuar un diagnóstico más acertada y confiable antes de una costosa reparación o paro forzado de la maquinaria.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe