Los sellos limpiadores hidráulicos son la primera línea de defensa en muchos sistemas hidráulicos. Desafortunadamente, también son un problema perpetuo para la mayoría de los usuarios de maquinaria hidráulica. La contaminación del aceite hidráulico es un factor importante en la vida útil y el desempeño del sello. Los rayones y hendiduras microscópicas en la superficie de los vástagos de los cilindros pueden reducir significativamente la vida útil de los sellos limpiadores y brindar a los contaminantes un camino fácil hacia el sistema. Partículas tan pequeñas como 5 micrones pueden actuar como papel de lija en estas superficies, provocando una cadena de desgaste que crece exponencialmente en estos sistemas de tolerancia fina.

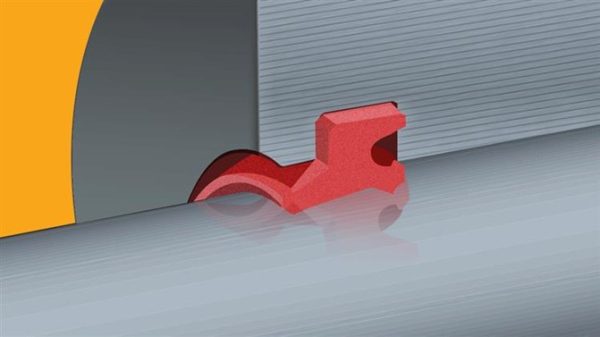

Los sellos limpiadores, que también se conocen como raspadores, excluidores o sellos contra el polvo, se instalan en el lado externo de la cabeza del cilindro para evitar que la suciedad, el polvo, las astillas y la humedad entren en los vástagos del cilindro/pistón a medida que se retraen hacia el sistema. Esto a su vez evita la contaminación y la degradación acelerada del aceite hidráulico., desgaste en los anillos, sellos y otros componentes sensibles. Al seleccionar los sellos cuidadosamente y utilizar herramientas de control de la contaminación, como respiraderos desecantes, sistemas de filtración o regeneración de aceite y almacenar el aceite adecuadamente, podemos maximizar la vida útil de las máquinas hidráulicas y minimizar los numerosos efectos negativos de la contaminación.

Diseños de sellos limpiadores

Los sellos limpiadores no son iguales, ni deberían serlo, ya que deben funcionar en muchas industrias diversas. También deben hacer frente a la contaminación procedente de lavados a alta presión, la exposición a condiciones climáticas extremas y ataques químicos. Para sobrevivir a estas condiciones, los sellos limpiadores generalmente se fabrican con materiales resistentes como el poliuretano de alto desempeño. Además, hay que considerar el factor de diseño, incluida la geometría de la ranura y el labio del sello.

Cuando el vástago del cilindro se extiende más allá del sello del vástago, queda una fina película de aceite en el vástago, atrapada en imperfecciones microscópicas de la superficie. El espesor de la película de aceite dependerá del acabado de la superficie, el sello del vástago y la velocidad de la superficie del vástago. Durante la carrera de retorno, esta fina película puede eliminarse mediante un labio limpiador agresivo, lo que equivale a una fugas en el sistema. Por lo tanto, es importante emparejar correctamente el sello y el limpiador del vástago. Por ejemplo, un diseño agresivo del labio limpiador requiere un diseño agresivo del labio del sello del vástago. Si los sellos del limpiador y del vástago no coinciden correctamente, pueden ocurrir fugas y fallas prematuras.

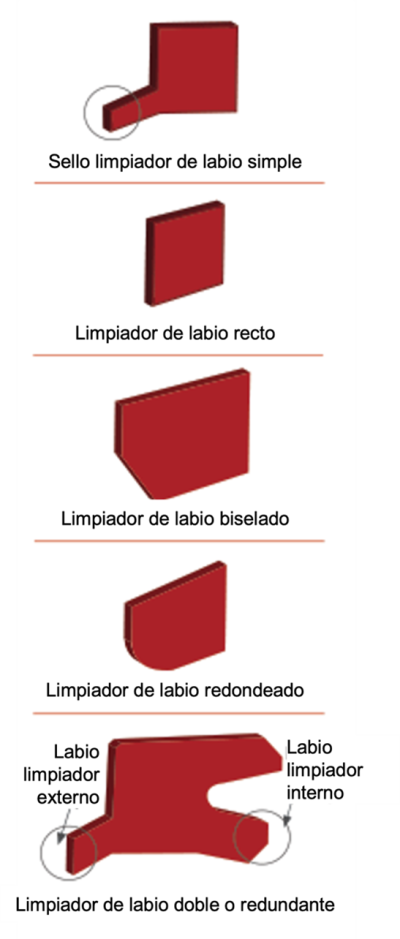

Algunos de los diseños de sellos limpiadores más comunes incluyen labio simple, labio recto, labio biselado, labio redondeado y labios dobles o redundantes. Los diseños de labio único y labio limpiador recto son los más agresivos. Ofrecen el mejor desempeño de raspado y eliminación de suciedad y se recomiendan para aplicaciones con alta contaminación.

Un labio limpiador biselado o achaflanado es menos agresivo. El labio biselado permite que la película de aceite microscópicamente delgada del vástago se retraiga hacia el sistema y, al mismo tiempo, proporciona una exclusión adecuada de la suciedad en entornos menos contaminados.

El labio redondeado es el diseño menos agresivo y normalmente se utiliza en aplicaciones neumáticas para mantener una fina película de aceite o grasa en el vástago y para mantener lubricados el cojinete y el sello del pistón.

Los labios limpiadores dobles o redundantes son una de las formas más efectivas de mejorar el desempeño de sellado de un sistema. Este diseño debe combinarse con sellos de vástago de larga duración. Elimina la liberación de la presión del fluido acumulada entre el limpiador y los sellos del vástago al liberar la presión más allá del sello del vástago hacia el sistema.

Acabado de la superficie

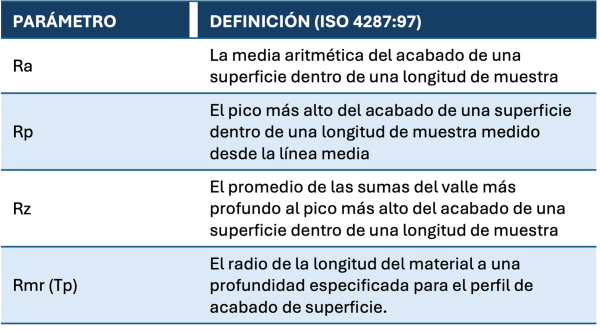

El acabado de la superficie del vástago del cilindro puede afectar gravemente la vida útil de un sello limpiador. Una superficie de contacto que tiene rayones, rasguños, muescas o marcas de mecanizado en espiral puede crear vías de fuga y ser abrasiva para el sello. Como regla general, cuanto mejor sea el acabado de la superficie de sellado, mejor será el desempeño general del sellado. Un valor de acabado más bajo generalmente significa un desgaste reducido y una mayor vida útil del sello. Sin embargo, un acabado demasiado liso provocará un aumento significativo del desgaste del sello. Sin picos y valles microscópicos, no se puede retener lubricación entre el labio del sello y la superficie de sellado. Estos picos y valles son necesarios para canalizar el lubricante y evitar el contacto directo que causaría fricción y desgaste.

Para los sellos de politetrafluoroetileno (PTFE) o teflón, la transferencia de una fina película de PTFE desde el labio del sello a la superficie dinámica de acoplamiento es fundamental para mejorar la vida útil del sello. Las superficies dinámicas con acabados relativamente rugosos desgastan el material del labio del sello demasiado rápidamente. Sin embargo, las superficies dinámicas extremadamente lisas dan como resultado una transferencia de material que es insuficiente para formar una película delgada y provocará un aumento del desgaste del sello. Los parámetros utilizados para describir el acabado de la superficie se definen en ISO 4287, como se muestra en la tabla 1.

Fuelles/protecciones

Muchos factores deben unirse para que los sellos limpiadores funcionen correctamente. Un buen plan de contingencia o de respaldo para sus sellos limpiadores es utilizar fuelles o protecciones. Los fuelles ofrecen una manera efectiva de mantener los contaminantes fuera de los sellos limpiadores de los cilindros y, por lo tanto, fuera del sistema hidráulico. Excluyen contaminantes al cubrir el vástago del cilindro a medida que entra y sale entre el sello limpiador y el sello del vástago. Esta acción garantiza que toda la longitud del vástago del cilindro esté cubierta y sella la entrada de contaminantes como suciedad, polvo, agua y contaminantes del proceso.

Los fuelles pueden estar hechos de caucho, lona vulcanizada, Gor-Tex, cloruro de polivinilo (PVC) moldeado por inyección o tejido resistente al fuego. Si bien son excelentes para mantener alejados los contaminantes, también pueden dificultar la inspección de los sellos.

Control de contaminación

Si sospecha que su sistema hidráulico se está volviendo lento y pierde aceite más allá de los cilindros, retire un filtro y analícelo. Vacíe el contenido sobre una toalla blanca y obsérvelo al microscopio. Si tiene un programa de análisis de aceite, verifique los resultados de las pruebas para ver si ha habido un aumento en las partículas de desgaste y contaminación con elastómero. Si es así, es posible que un sello esté estropeándose y que el cilindro esté empezando a desgastarse.

Antes de reparar a los culpables, es importante asegurarse de que el aceite esté limpio. Ya sea que regenere el aceite para eliminar la contaminación o filtre el aceite hidráulico utilizando un sistema de filtración fuera de línea que incluye filtros de 5 micrones con una tasa beta de 75 a 200. Si bien un sistema de filtración en línea también puede funcionar, sería prudente cambiar los filtros antes de comenzar. Es posible que ya estén obstruidos y que solo estén circulando contaminantes a través del sistema.

Después de haber limpiado el aceite y reemplazado los componentes desgastados, considere el costo de cambiar los componentes, así como el tiempo de inactividad y las horas de trabajo involucradas. Si esto ha sucedido antes, agréguelo a la cuenta. Estoy seguro de que ahora tiene suficiente justificación para equipar su sistema con fuelles, respiradores desecantes, conexiones rápidas, puertos de muestreo adecuados y modificaciones en la mirilla para encerrar completamente el sistema y obtener la confiabilidad con la que solo había soñado.

Como ocurre con toda maquinaria, los sistemas hidráulicos deben inspeccionarse periódicamente. Las inspecciones diarias o semanales de sus sistemas y componentes pueden ahorrarle miles de dólares en reparaciones y tiempo de inactividad. Recuerde, cuesta mucho menos hacerlo bien la primera vez que tener que arreglarlo después. Además, si no lo arregla correctamente, el ciclo de ingreso a la máquina comenzará de nuevo una vez que presione el botón de inicio.