Al implementar un programa formal de lubricación para mejorar la confiabilidad y reducir los costos de operación, es necesario tener una visión integral y sistémica del proyecto. Esto requerirá tener en cuenta varios elementos colectivamente para lograr los resultados deseados.

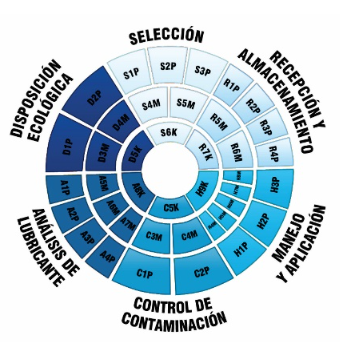

Ya sea que el programa se diseñe para una planta fija o una flota móvil, los factores a considerar relacionados con la lubricación pueden describirse de acuerdo con el ciclo de vida del lubricante. Estos incluyen la selección de los lubricantes, recepción y almacenamiento de lubricantes, manejo y aplicación de lubricantes, control de contaminación, análisis de lubricantes y disposición de lubricantes. A continuación, una breve explicación de cada elemento.

Selección de lubricantes

Cuando una máquina se pone en operación por primera vez, una de las preguntas que surgen inicialmente es acerca de la selección del lubricante óptimo para el funcionamiento correcto y la protección durante la garantía. Se debe consultar el manual de operación y mantenimiento del fabricante original del equipo (OEM, por sus siglas en inglés) y a los representantes del servicio técnico para recibir recomendaciones. También puede involucrarse en este proceso al proveedor de lubricantes. Al final, la decisión recae con frecuencia en el departamento de confiabilidad o ingeniería. Se deben considerar varios factores, como las especificaciones y el desempeño requeridos, la posible consolidación de lubricantes, consideraciones de presentación de envasado del producto, las existencias de lubricantes necesarias para una adecuada manipulación y aplicación, la identificación del lubricante a lo largo de toda la planta, los procedimientos de compra, y la entrega del producto. También deben definirse las especificaciones técnicas para todos los consumibles necesarios y para el hardware relacionado con la lubricación.

Recepción y almacenamiento de lubricantes

Cuando se recibe el lubricante comprado, debe inspeccionarse para asegurar que cumple con ciertos estándares de calidad y que viene en la cantidad correcta, el envase correcto y entregado en el tiempo requerido. Deben efectuarse pruebas de rutina al lubricante, basado en un plan de muestreo, acompañado por los conjuntos de pruebas y los límites apropiados. En base a los resultados, se decide si se acepta o rechaza el lubricante.

Una vez que el lubricante es aceptado, se debe almacenar en un área conveniente que maximice su integridad y vida en almacenamiento. Todo el personal involucrado debe estar seguro de seguir los procedimientos de seguridad y las prácticas de conciencia ambiental. Estos requisitos continuarán durante el resto del ciclo de vida del producto. En este punto, comienza a aplicarse el sistema de identificación del lubricante (LIS, por sus siglas en inglés).

Manejo y aplicación de lubricantes

Una manipulación cuidadosa ayudará a proteger la integridad del lubricante, la seguridad y el ambiente mientras se prepara para su aplicación en la maquinaria. Una excelente práctica proactiva consiste en filtrar el lubricante nuevo antes de utilizarlo. Es probable que se requieran sistemas de filtración y deshidratación de buena eficiencia para alcanzar los objetivos de limpieza establecidos para cada lubricante. También es importante contar con una sala de lubricación limpia, equipada con contenedores sellados, herramientas apropiadas, entrenamiento adecuado y procedimientos detallados que incorporen las mejores prácticas.

Las actividades de aplicación de lubricantes abarcan todas las tareas que facilitan su correcta aplicación, inspección y administración mientras el lubricante está en servicio. Se incluyen entre estas actividades los cambios de aceite, rellenos, filtración, re-engrasado, inspecciones de la condición del lubricante e inspecciones de la condición de la máquina. Cada actividad debe ejecutarse de acuerdo con un plan programado con documentación que detalle el estado de la máquina, los procedimientos de seguridad, las tareas que deben completarse, etc. Todas las actividades también deben estar respaldadas por un entrenamiento y sensibilización apropiadas.

Control de contaminación

Este elemento estratégico es quizás la parte más importante de un programa proactivo de lubricación. No funciona de manera independiente de los demás factores mencionados aquí, sino que es uno de los requisitos que están presentes en prácticamente todo el ciclo de vida del lubricante. El control de la contaminación se refiere a todas las prácticas relacionadas con la limpieza del lubricante. Hay tres pasos importantes para mantener consistentemente los lubricantes limpios:

- Establezca un nivel de limpieza objetivo específico y verificable para cada máquina, en función de su criticidad y sensibilidad a los contaminantes.

- Para alcanzar el objetivo de contaminación establecido, primero debe modificar la maquinaria y las prácticas de mantenimiento para restringir el ingreso de contaminantes. A continuación, debe seleccionar los dispositivos de filtración apropiados para removerlos diferentes tipos de contaminantes y mantenerlos controlados dentro de los objetivos establecidos.

- Monitoree frecuentemente los niveles de contaminantes para confirmar que se mantiene estable el nivel de limpieza y dentro del objetivo.

Además, no se olvide de la grasa. Aunque es posible que no la pueda filtrar o secar, puede evitar que la grasa se contamine. También puede monitorearse cierto tipo de contaminación en la grasa mediante análisis en laboratorio.

40%

de los profesionales de la lubricación afirman que el entranamiento de su peresonal es el fator más importante para la mejora continua de un programa de lubricación, de acuerdo con una encuesta reciente efectuada en MachineryLubrication.com

Análisis de lubricantes

¿Cómo se puede controlar un proceso si no se mide o monitorea? El análisis de lubricante es una excelente herramienta para monitorear la condición del lubricante y de la máquina. Su propósito es confirmar la calidad y el tipo del lubricante, medir la salud (condición) del lubricante y estimar su vida útil restante, identificar y medir los contaminantes y el desgaste anormal, encontrar las causas de las fallas y brindar apoyo para la optimización de los intervalos de lubricación y otras prácticas de mantenimiento.

Un programa eficaz de análisis de lubricante consta de tres etapas principales: el diseño del programa, la configuración del programa y la implementación/mejora continua.

Diseño del programa

El programa de análisis de lubricantes debe diseñarse de acuerdo con objetivos o metas específicas. Las máquinas a muestrear, la selección del laboratorio, los conjuntos de pruebas, los límites y objetivos, las frecuencias de muestreo, la interpretación de los resultados y las acciones correctivas/proactivas, son los principales factores a definir en esta etapa.

Configuración del programa

Esta etapa implica efectuar las modificaciones necesarias a las máquinas para poder aplicar los procedimientos de muestreo apropiados, poner en marcha el programa de análisis de lubricante con el laboratorio seleccionado y proporcionarles el entrenamiento y las herramientas necesarias a los responsables del muestreo e interpretación de los reportes de laboratorio.

Implementación y mejora continua

Una vez que se han proporcionado los recursos, es hora de implementar el programa. Esto incluye tomar correctamente las muestras de lubricante, documentar el proceso y enviar las muestras al laboratorio para su análisis. Cuando se reciben los resultados, deben ser interpretados para que puedan tomarse acciones proactivas/correctivas. También se necesita una evaluación periódica del programa para verificar si requiere adecuarse e identificar oportunidades de mejora.

Disposición de lubricantes

Una vez que los lubricantes y los materiales contaminados (como los filtros de aceite) han llegado al final de su vida útil, deben desecharse de manera adecuada, tomando en cuenta las regulaciones locales y las políticas corporativas. El objetivo es proteger el medio ambiente de posibles contaminaciones, a la vez que se mantiene la seguridad de sus instalaciones.

El control de las fugas de lubricante también es importante para el adecuado funcionamiento de la maquinaria, así como para la seguridad y la protección del medio ambiente. Debe existir un programa eficaz para la detección y control de fugas. Este tipo de programa ofrece muchos beneficios, como disminuir el consumo de lubricante, minimizar los riesgos de seguridad, reducir el riesgo de escasez de lubricante en la máquina, controlar la contaminación ambiental, lograr mayores niveles de productividad y reducir los costos.

Gestión de la implementación del programa

Un programa de lubricación consta de diferentes elementos que interactúan con un propósito común. Es necesario administrar todos estos factores para mantenerlos trabajando eficientemente. Entre los elementos esenciales para un programa de lubricación centrado en la confiabilidad se incluyen:

- Apoyo de la alta dirección, trabajo en equipo y comunicación

- Un programa de motivación y recompensas

- Participación de las áreas afectadas dentro de la organización, tales como recursos humanos, compras y producción

- Capacitación adecuada para todo el personal involucrado

- Procedimientos e instrucciones de trabajo claras y detalladas

- Registros efectivos y manejo adecuado de la información

- Identificación de lubricantes

- Procedimientos de seguridad

- Conciencia ambiental

- Regulaciones, estándares y políticas corporativas aplicables

- Métricas e indicadores clave de desempeño (KPI)

La combinación adecuada de estos elementos le permitirá lograr una eficaz y gratificante implementación del programa.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe