Locura [adverbio].

(1) Acto de realizar la misma tarea una y otra vez esperando obtener un resultado diferente.

La mayoría de las compañías, ya se han dado cuenta que el mantenimiento correctivo (reactivo) sencillamente no es la estrategia adecuada para la administración de los activos de mayor criticidad. El mantenimiento correctivo, o la mentalidad de ‘reparar cuando se dañe’, es un modo seguro de garantizar una pobre confiabilidad de los equipos e incrementar, al mismo tiempo, los costos del mantenimiento y del tiempo muerto. Probablemente su compañía —como la mayoría— ha invertido en un programa de mantenimiento basado en condición (MBC). Por definición, el MBC es el acto de realizar una tarea de mantenimiento basándose en algún parámetro medible, ya sea a través de una simple inspección visual o usando una herramienta más sofisticada como el análisis de vibraciones o el análisis del aceite. Pero, ¿está usted recibiendo los beneficios óptimos de su programa de MBC?

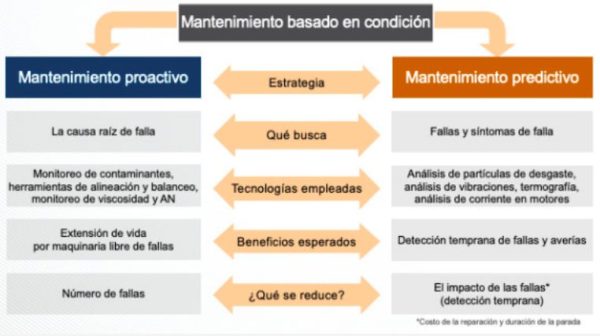

Figura 1. Categorías del mantenimiento basado en condición

La figura 1 presenta las dos categorías del MBC: mantenimiento predictivo y proactivo. El mantenimiento predictivo emplea herramientas como el análisis de partículas de desgaste, el análisis de vibraciones, la termografía y el análisis de corriente del motor para diagnosticar las condiciones de falla. Estas técnicas nos permiten corregir (posiblemente) el problema cuando todavía no es severo y no ha causado daños colaterales y cuando la reparación puede efectuarse en el tiempo menos inoportuno para la organización —como durante un paro programado de producción o cuando el equipo, las herramientas y los recursos están disponiblesaceite extendiendo los intervalos de cambio del mismo.

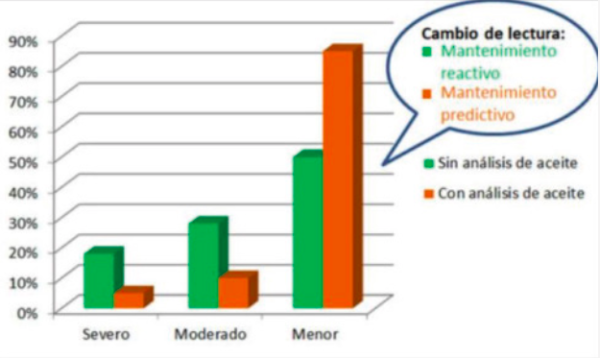

Sin embargo, lo que muchos exponentes del MBC no logran comprender es que el MBC predictivo no cambia la tasa de falla, sino el balance entre los problemas que se vuelven severos y aquellos que se pueden corregir mientras el problema todavía es moderado o menor (figura 2). En pocas palabras, aunque la planta organice un equipo de analistas de primer nivel (clase mundial), especializado en vibraciones (o en análisis de aceite) para que tomen datos predictivos cada hora o incluso continuamente, ello no alterará el hecho de que el rodamiento, caja de engranajes, etc., vayan a fallar.

Figura 2

El mantenimiento predictivo no cambia el número total de fallas, lo que modifica es el balance entre los problemas que se vuelven severos y aquellos que se pueden atender cuando el problema es moderado o trae consigo consecuencias menores.

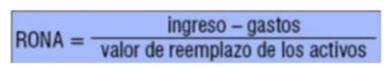

En mi experiencia, esta forma de ver el mantenimiento se ha popularizado en muchas industrias, particularmente en aquellas donde la producción trabaja 24 x 7 (veinticuatro horas todos los días de la semana), en donde unos cuantos minutos de tiempo muerto representan cuantiosas pérdidas económicas. Industrias como la de pulpa y papel o la de producción y refinación de gas y petróleo, han invertido millones de dólares en mantenimiento predictivo con el fin de eliminar el tiempo muerto no programado. Entonces, ¿qué es lo que está llevando este enfoque de mantenimiento predictivo a los niveles administrativos y ejecutivos? La respuesta, por supuesto, es el dinero, ya que finalmente son los gerentes los responsables de los resultados de la empresa. Ellos observan los indicadores claves de desempeño como la disponibilidad y eficiencia global de los equipos (OEE, definido como el producto de la disponibilidad, calidad y producción) para medir el nivel de éxitos de la organización en eliminar tiempos muertos no programados pero… ¿a qué costo? Veamos otro parámetro de medición que comúnmente se usa: el retorno sobre activos netos, también conocido como RONA por sus siglas en inglés. El RONA se define así:

El objetivo, al eliminar el tiempo muerto no programado a través del mantenimiento predictivo, es aumentar los ingresos mediante la mayor disponibilidad de los equipos. Pero, nuevamente, ¿a qué costo?

Recuerdo una situación llevada al extremo en una planta donde, queriendo evitar el tiempo de paro no programado, la gerencia decidió reconstruir sin estar dañada una caja de engranajes de misión crítica durante el paro anual de mantenimiento, a un costo de 100 mil dólares, porque su falla en operación pudo costarles 10 mil por hora de paro. Ellos consideraron que reparar durante el paro era como comprar un seguro barato.

El valor real del MBC proactivo

Cualquiera que haya participado en algún seminario de capacitación de Noria sabrá que somos grandes impulsores del enfoque proactivo de MBC (figura 1). En lugar de esperar a que un equipo falle, con la esperanza de que el programa predictivo detecte el problema a tiempo, promovemos el mantenimiento proactivo que se esfuerza en identificar las causas–raíz de falla del equipo. Al identificar una causa raíz podremos eliminarla antes de que ocurra la falla.

Aunque hay muchas causas–raíz relacionadas con la lubricación (y con otras causas) que podríamos explorar aquí, enfoquémonos en una de las más comunes: la contaminación por partículas. Muchas empresas ya reconocen que este tipo de contaminación, dependiendo del ambiente de operaciones, contribuye hasta en 80 % a todos los problemas de desgaste relacionados con la lubricación. Por ello, muchas han adoptado un programa agresivo de monitoreo de contaminación por partículas utilizando ya sea un contador de partículas en sitio o el de un laboratorio. Estas empresas realmente han logrado convertirse en organizaciones con un MBC proactivo, ¿verdad? Pero, ¡momento, veamos más de cerca!

Mantenimiento proactivo

El mantenimiento proactivo no consiste en la medición de factores que causan la falla, como la contaminación por partículas. Se trata de reconocer porqué el equipo tiende a fallar y así establecer un programa estructurado para eliminar la causa o al menos controlarla a niveles aceptables.

Para ilustrar este punto, analícese el siguiente ejemplo: la compañía X sabe que en su industria la contaminación de partículas es una de las principales causa de las fallas prematuras. Provistos con este conocimiento, ponen en práctica un programa de MBC que incluye el conteo rutinario de código ISO de partículas.

Para asombro de la compañía X, cada vez que recibían los informes de sus cajas de engranes críticas, el laboratorio indicaba que los niveles de limpieza del fluido era ISO 25/25/25 (que por lo general indica una saturación del sensor debido a los niveles extremos de contaminación) en lugar del nivel recomendado ISO 18/16/13. Basados en este resultado, expiden una orden de trabajo para cambiar el aceite. Se trae un tambor de aceite nuevo que estaba almacenado en el exterior.

El aceite es extraído del barril y vertido en un recipiente adaptado en la planta utilizando una bomba manual (sin filtro). Posteriormente, el recipiente es llevado por la planta durante un paro programado (recuerde: nuestro precepto es asegurar que todo el trabajo se efectúe durante el tiempo muerto planeado) para tenerlo listo para cuando se pueda efectuar el cambio del aceite. Cuando la máquina está disponible, el técnico de lubricación empieza a cambiar el aceite. Después de drenar el aceite viejo contaminado, el técnico llena la caja de engranes. Primero, retira la combinación de tapa/respiradero (lo cual no es muy difícil porque ya está suelto, debido a que el sello del fabricante de equipo original se había desintegrado desde hacía mucho tiempo). Después de añadir la cantidad correcta de aceite, el diligente técnico de lubricación saca la varilla de medición del nivel de aceite, la limpia con un trapo y luego la inserta de nuevo para revisar el nivel. Satisfecho, continúa con su siguiente trabajo.

Sin embargo, la gran sorpresa cuando se toma la siguiente muestra: el conteo de partículas sigue siendo de ISO 25/25/25. ¡Cómo es posible! ¿Se le habrá olvidado al técnico cambiar el aceite? La respuesta es obvia: la mayor parte de esta contaminación viene de las prácticas deficientes de control de contaminación relacionadas con el almacenamiento, manejo y el llenado; adicionando la omisión de equipar adecuadamente la caja de engranes con los dispositivos correctos (medidor externo de nivel en vez de varilla de aceite, respiradero adecuado y conexión rápida para agregar aceite, conexión rápida en el drenaje para permitir la descontaminación periódica mediante un carro de filtración, etc.)

El mantenimiento proactivo trata de cambiar las viejas prácticas —la forma como las cosas se han hecho siempre— para alcanzar nuevas y mejores prácticas. A menos que esto se logre, usted enloquecerá lentamente esperando lograr mejores resultados (una mejor limpieza de sus fluidos), y ver que sigue obteniendo los mismos resultados de la vieja forma de hacer las cosas (prácticas deficientes de control de contaminación).

El MBC proactivo trata sobre el cambio de estilo de vida mediante la creación de una estrategia nueva de mantenimiento. No se trata de contar partículas, medir la viscosidad o el número ácido, o de buscar frecuencias de falla en los rodamientos; estas son meras herramientas que nos dicen si nuestra estrategia tiene el efecto deseado…

Otros artículos de interés

- https://noria.mx/lublearn/los-bene cios-del-mantenimiento-basado-en-condicion/

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.