La mayoría de los programas de mantenimiento predictivo funcionan bastante bien identificando problemas inminentes de la maquinaria utilizando las tecnologías de mantenimiento predictivo (PdM) y aplicando medidas correctivas. Sin embargo, lo que muchos programas no hacen bien es el análisis adicional para detectar las tendencias que pueden ayudar a reducir los problemas o evitar que se repitan. Estos problemas a menudo son ocasionados o amplificados por la falta de precisión en los esfuerzos del mantenimiento.

Reducir los problemas previsibles añade confiabilidad a la operación, llevando así el programa de PdM al siguiente nivel. No se trata sólo de predecir los mismos tipos de problemas una y otra vez, sino de identificar las tendencias para reducir o eliminar los modos de falla a través de técnicas de mantenimiento de precisión.

- Identificar las tendencias para mejorar la efectividad de su programa de PdM

- Cómo determinar y rastrear los modos de falla por las tecnologías de PdM • Realizar un análisis de Pareto de la tendencia de los datos

- Identificar áreas para añadir técnicas de mantenimiento de precisión

- Reducir los problemas previsibles a través del análisis

El valor del mantenimiento predictivo

Si se pretende que un negocio de manufactura o de proceso sea exitoso, la confiabilidad de la maquinaria depende de que no se dé esto por sentado. Una falla de una sola máquina crítica en un proceso de producción puede dar lugar a pérdidas significativas en términos de los costos de reparación, tiempo de inactividad y productividad; por lo tanto, es crucial que los operadores tomen medidas para prevenir averías o deficiencias siempre que sea posible. Por esta razón, muchas empresas han recurrido al mantenimiento predictivo (PdM) para detectar posibles problemas y determinar soluciones antes de que se produzcan situaciones de emergencia, lo que permite una planificación más eficaz.

Los programas de mantenimiento predictivo utilizan dispositivos especiales de medición para analizar la salud y funcionalidad de todos los componentes de una máquina crítica. Si el programa está funcionando correctamente, proporciona una alerta temprana de una falla latente y una evaluación de las condiciones de la máquina a largo plazo, para ayudar a planificar el mantenimiento y evitar un paro no programado durante la operación. Cuando analizamos un componente de una máquina, utilizamos métodos tales como el análisis de vibraciones, la inspección infrarroja, el análisis del lubricante y las inspecciones sensoriales, para determinar qué riesgos existen para esa unidad específica. Por ejemplo, podemos encontrar fallas que se están desarrollando en un rodamiento, que en algún momento fallará, y notificar al propietario de la máquina para permitirle programar convenientemente su reparación o sustitución, evitando que se convierta en una emergencia.

Más allá de ofrecer ahorros reduciendo considerablemente la probabilidad de falla de la maquinaria en operación, el PdM es útil evitando gastos innecesarios relacionados con el mantenimiento prematuro en máquinas en operación. Al determinar cuándo es realmente necesario el mantenimiento, con base en la condición de la máquina en lugar de adherirse a un programa de mantenimiento genérico, basado en tiempo (por calendario), se evita el tiempo de inactividad de la maquinaria y se minimizan los costos de servicio. Además, al darle mantenimiento a una máquina solo cuando es necesario, se reduce la probabilidad de causar problemas como resultado de errores humanos durante las tareas efectuadas a la maquinaria.

El mantenimiento predictivo es de gran valor ayudando a las empresas a evitar problemas costosos con su maquinaria, pero a menudo resulta ser sólo una solución temporal. El proceso del PdM puede ser cíclico si los posibles problemas solamente se identifican y se corrigen momentáneamente. A veces la causa raíz del problema de la máquina no se aborda como parte del proceso del PdM, lo que causa problemas redundantes a futuro. Aunque se ahorran cantidades importantes de dinero con el PdM, en comparación con el mantenimiento correctivo, todavía hay oportunidad para ahorros mayores si las causas raíz de los problemas se investigan e implementan soluciones de largo plazo, con base en hallazgos bien documentados.

El siguiente paso: Aumentar la confiabilidad

Aquí es donde entra en juego la idea del análisis de confiabilidad y la subsecuente consultoría. Cada vez que un grupo de PdM analiza la maquinaria, tiene la oportunidad de registrar los factores de riesgo detectados, su frecuencia y cómo deben abordarse los problemas con base en su potencial severidad. Mediante el seguimiento de los datos históricos para cada componente analizado en la máquina, es posible determinar las tendencias en su comportamiento y diseñar estrategias para abordar problemas recurrentes.

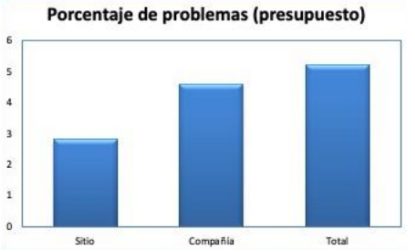

Fig. 1 – Porcentaje de problemas por tipo de maquinaria

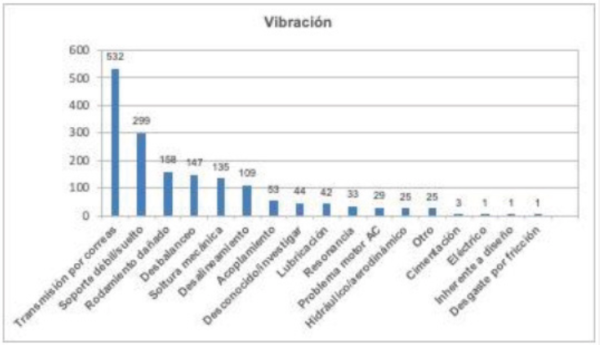

Por ejemplo; si una transmisión por bandas (correas) utilizada para mover una parte de una máquina es causa de un incremento en los niveles de vibración, un programa de mantenimiento predictivo usando la técnica de análisis de vibraciones puede ser capaz de identificar el problema y determinar la acción correctiva a recomendar. Si este hallazgo se registra confiablemente en una base de datos (vea la figura 2), es posible buscar en el historial de la máquina y determinar si se han presentado problemas recurrentes con las bandas, o si es solo un caso entre los diversos problemas que ha tenido la máquina en un periodo de tiempo. En el caso de que se determine que hay un historial de problemas con las bandas en varias máquinas, tiene la oportunidad de ir más allá, en lugar de simplemente sugerir la sustitución de las bandas. Debe hacer la pregunta obvia “¿por qué?”

Fig. 2 – Revisión de modos de falla del programa de vibraciones en los últimos tres años

El primer paso para llevar su programa de PdM al siguiente nivel de confiabilidad, es cambiar la misión asociada al programa. La idea de “reparar antes de que falle” necesita cambiarse por “No lo repare, elimine la causa raíz”. Las partes básicas del programa de PdM trabajan funcionalmente de la misma manera: obtener datos de rutina, analizarlos y reportarlos. Sin embargo, se debe mejorar la forma en que los hallazgos reportados y sus correspondientes modos de falla son monitoreados y analizados periódicamente para identificar problemas recurrentes o su tendencia. A medida que se establecen estas tendencias, debe efectuarse un análisis más profundo acerca de las causas raíz y se debe desarrollar un curso de acción. Con base en la experiencia, se ha encontrado que muchos de esos problemas se deben a falta de entrenamiento y/o precisión en el mantenimiento practicado.

Es en este punto que el grupo de PdM va más allá de simplemente proporcionar servicios de mantenimiento predictivo para convertirse en un verdadero socio de la confiabilidad. Ya no se ocupa solo de tratar el «aquí y ahora» y de identificar problemas potenciales. Como socio de la confiabilidad, mira hacia el futuro y consulta los datos registrados y se plantea porqué se están presentando las fallas o están por ocurrir. El proveedor de servicios puede entonces colaborar con su cliente para determinar qué medidas se pueden tomar para evitar la necesidad de mantenimiento y sustitución de repuestos en el futuro.

Considere el caso de la transmisión por correas. Si se descubre que el personal de PdM ha indicado varias veces en el pasado que las correas se están gastando rápidamente, se puede hacer una investigación para ir un paso más allá, preguntando: «¿Está durando la correa el tiempo que debería, según lo indicado por el fabricante? ¿Algún otro factor está causando la falla?»

Es frecuente que las piezas defectuosas no sean las responsables del problema: A menudo el culpable es un elemento humano. En este ejemplo, las correas generalmente requieren una tensión y alineación adecuada para trabajar eficientemente, algo que fácilmente puede omitirse por una instalación efectuada deficientemente, entrenamiento insuficiente, herramientas inapropiadas, o pobre diseño del componente. Si es probable que este sea el caso, se podrían adoptar medidas para modificar los procedimientos y entrenar a los empleados en las técnicas apropiadas o en formas de añadir precisión, disminuyendo la necesidad de sustituir las correas, reduciendo a su vez la cantidad de dinero gastado en la compra de repuestos nuevos y el tiempo de inactividad de la maquinaria. Al final, se mejora la confiabilidad de la máquina a largo plazo.

Mejorando la confiabilidad sin costo adicional

Si bien puede parecer contra los propios intereses de un grupo de PdM tomar medidas para minimizar la cantidad de PdM requerido en el futuro, se ha aprendido por experiencia que el análisis de confiabilidad debe ser el estándar para cada involucrado en el programa. La mejora de la confiabilidad de los activos de la planta debe ser el objetivo número uno de cualquier programa de PdM. La reducción o eliminación de las ocurrencias de falla, y no solo la predicción de los problemas, debe estar en el ADN del programa de confiabilidad. La planta confía en nuestra dedicación inquebrantable para la identificación y prevención de fallas dentro de las instalaciones, al minimizar incluso los problemas potenciales.

Se deben examinar no solo los problemas en la maquinaria y materiales, sino todo aquelloque afecte al mantenimiento y la confiabilidad. Podría darse el caso de que se tenga que echar mano de ciertas herramientas para hacer frente a un problema, como un dispositivo de alineación láser, o podría ser que se tengan que revisar los procesos de la planta. Sea cual sea la situación, un experimentado analista de programas debe trabajar para desarrollar planes personalizados de mejora paso a paso para lograr una estrategia eficaz de gestión de activos.

Mantenimiento predictivo y análisis de confiabilidad: La receta para ahorrar

Hay ahorros sustanciales inherentes al PDM. Al llevar registros robustos a través de los sistemas de gestión de mantenimiento, existe la capacidad para generar la justificación de costos para los programas de PdM, y puede calcularse el ROI (retorno sobre las inversiones). De acuerdo con los datos recopilados de miles de eventos de PdM, el costo de las reparaciones recomendadas es apenas una fracción de los millones de dólares que se podrían perder como consecuencia del valor de la producción perdida durante el tiempo de inactividad o el reemplazo de la maquinaria debido a una falla. De hecho, el costo de estas reparaciones aún podría ser mayor por el derroche de energía causado por maquinaria ineficiente o con falla. Además, un programa de PdM bien efectuado podría eliminar el costo de cientos de eventos innecesarios de mantenimiento a futuro.

El análisis de confiabilidad genera ahorros a un nivel completamente diferente. A través de la gestión del programa y una estrecha colaboración, el grupo de mantenimiento predictivo puede ayudar a los fabricantes y procesadores a aumentar en gran medida el rendimiento, reducir la necesidad de mantenimiento y hacer realidad la eficiencia operativa gracias a una buena metodología de evaluación y asesoramiento a la gestión de procesos/productos.

Seleccione el enfoque correcto de su programa de confiabilidad

Cuando se trata de mantener funcionando sin problemas sus operaciones, el mantenimiento predictivo es una gran inversión. Tomar las decisiones correctas en su organización de PdM incluye dotarlo de personal, apoyarse con otras tecnologías, gestionar el trabajo/flujo de trabajo y administrar los inventarios. Estas son las claves para el éxito en el PdM. Para que su programa interno de confiabilidad ascienda al siguiente nivel, es esencial que tenga la capacidad para capturar y analizar los datos de confiabilidad de forma apropiada dentro de sus sistemas actuales y a todo lo ancho de su organización. Por otro lado, es prudente que analice la posibilidad de tercerizar la función del PdM, tomando en consideración el valor total que le proporciona el proveedor. Un proveedor de bajo costo inicialmente podría parecer la opción más económica para los servicios de PdM, pero si se investiga un poco más, probablemente encontrará que éste no podrá proporcionarle un análisis de confiabilidad que le agregue valor.

En síntesis, los programas de PdM han probado ser un valioso componente en la estrategia proactiva de mantenimiento. Sin embargo, si deja fuera el diseño básico del programa y no se utilizan los resultados para analizar las causas raíz de los problemas, probablemente estos podrían resurgir a futuro. Generalmente sucede que algunos operadores no están conscientes de los problemas que acontecen en su maquinaria sino hasta que ya es demasiado tarde, haciendo importante entender completamente cómo el análisis de causa raíz, el mantenimiento de precisión y la gestión proactiva de repuestos, pueden ser complementos clave en los programas actuales de PdM.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.