La mayoría de los sistemas de implementación de confiabilidad están enfocados mayormente en problemas relacionados con la maquinaria. De hecho, esto es porque la mayoría de estas iniciativas son dirigidas por las áreas de mantenimiento. Sin embargo, de acuerdo con mi experiencia como consultor y por las investigaciones que he hecho con los lectores de la revista Reliable Plant, he descubierto que típicamente sólo el 20 o 30 por ciento de las pérdidas de confiabilidad pueden atribuirse directamente a problemas de la maquinaria. Existen otros problemas que integran el resto de este porcentaje. El principal colaborador a las pérdidas de confiabilidad es la interrupción de la cadena de suministros.

Los problemas en la cadena de suministro pueden causar estragos en la confiabilidad de sus sistemas de manufactura, llevándolos a pérdidas considerables, entre las que se incluyen las siguientes:

- Pérdida de ventas cuando la producción de la organización está totalmente vendida

- Penalizaciones por entregas tardías o no realizadas (ej. multas del cliente, fragmentación del pedido, etc.)

- Costos de garantías por materiales defectuosos

- Costos de mercadeo para sustituir clientes

- Costos por deterioro de la reputación/valor de la marca

- Mezcla de productos forzada y poco óptima, que impide maximizar las ganancias

Inicie con los Números

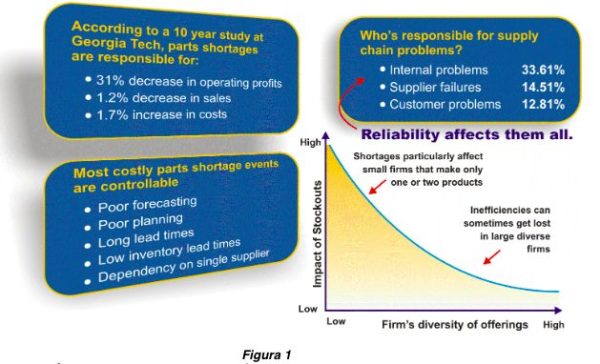

Investigadores del Instituto Tecnológico de Georgia (USA) concluyeron, después de un estudio de 10 años, que las interrupciones en la cadena de suministros disminuyeron las ganancias en un 31 por ciento, provocaron una disminución de1.2 por ciento en ventas e incrementaron el costo en un 1.7 por ciento. ¡Caramba! Eso llama la atención. Imagine que una compañía tiene que ajustar su presupuesto de ingresos un 31por ciento al momento de hacer el balance final de resultados. Recuperar esas pérdidas puede afectar profundamente al precio de las acciones de una organización y su posición competitiva en la bolsa de valores o en el mercado. Entonces, ¿qué está mal?

El efecto de las interrupciones en la cadena de suministro aumenta conforme disminuye la variabilidad de las ofertas (Figura 1). Las plantas que producen una amplia variedad de productos pueden lidiar de manera más efectiva con problemas en la cadena de suministros produciendo artículos alternos. Aun así, esto tiene un costo. Los cambios de forma reactiva al programa de producción, producir una mezcla ineficiente de productos, e incrementar los inventarios de artículos terminados con productos de reemplazo, son situaciones que generan costos que reducen las utilidades. Los problemas en la cadena de suministro se pueden agrupar en dos grandes categorías – fallas en la entrega de materia prima y recepción de materia prima con calidad por debajo del estándar requerido. A continuación las discutiremos con más detalle.

Fallas en la Entrega de Materia Prima

Analicemos en primer lugar la más simple. La falla en la entrega de la materia prima es algo muy claro. Bajo la visión de la administración esbelta del negocio, las organizaciones se esfuerzan por lograr una administración de inventarios justo a tiempo (JIT, por sus siglas en inglés) para reducir costos. Esto justifica por qué la mayoría de las organizaciones añaden un 22 por ciento de costo anualizado de manejo de inventarios (más o menos algunos puntos porcentuales). Así que, reducir inventarios es una excelente idea, siempre y cuando el sistema de distribución sea confiable.

Si el sistema de distribución de materia prima no es confiable, el ahorro en costos asociado con la reducción de inventarios puede producir una falsa economía.

Si los ahorros resultantes de la reducción de inventarios no permiten compensar las pérdidas de confiabilidad en la producción causadas por la eliminación de inventarios de seguridad, debemos rediseñar la estrategia y optimizar los niveles de forma adecuada.

Es claro que todos quisiéramos tener inventarios JIT; pero si no podemos conseguir la confiabilidad necesaria, debemos recordar entonces que el verdadero objetivo es maximizar el retorno sobre activos netos (RONA, por sus siglas en inglés), asumiendo una evaluación real y objetiva de la confiabilidad de nuestro sistema de distribución.

Le sugiero que colecte la información y la “cuantifique en pesos” los efectos de quedarse sin inventario y compare económicamente los beneficios de la reducción de los inventarios contra los costos de producción asociados con la reducción de inventarios. Necesitamos optimizar los niveles de inventarios para maximizar el RONA (Figura 1). Definitivamente, si podemos aumentar nuestra dependencia en la cadena de suministros, tenemos la oportunidad de reducir el nivel óptimo de inventarios y elevar aun más el RONA.

Calidad Fuera de Estándar en la Cadena de Suministro

Menos obvio y más difícil de definir es el efecto de la calidad fuera de estándar en la cadena de suministro. W. Edwards Deming, padre de la calidad y uno de los principales impulsores de lo que ahora conocemos como administración esbelta de negocios, nos enseñó que la calidad y la confiabilidad están en función de nuestra habilidad para controlar la variabilidad en nuestros procesos de manufactura. La variabilidad en la calidad de la cadena de suministro afecta todos los aspectos de la efectividad global de negocios (OBE, por sus siglas en inglés) – disponibilidad, productividad (velocidad) y calidad. Su efecto en la calidad es obvio: El producto sólo es tan bueno como la suma de sus partes. Material y partes fuera de estándar incrementan la tasa de defectos y re-trabajos, la cual en definitiva incrementa los costos de producción y garantías, lo que a su vez reduce las utilidades. Menos obvio es el efecto que tiene una pobre calidad de la cadena de suministro sobre la disponibilidad y productividad.

Una calidad variable en la cadena de suministros puede provocar los siguientes problemas:

Demoras en la puesta en marcha y cambios:

Cuando existe variabilidad en la cadena de suministro, se vuelve necesario tener bien definidos los pasos para efectuar la puesta en marcha y el cambio en la línea de producción. Una de las piezas claves para un cambio rápido – Intercambio de Moldes en Un Minuto (SMDE, por sus siglas en inglés) en lenguaje de manufactura esbelta – es que las actividades de instalación sean, lo más posible, convertidas en tareas externas, que puedan llevarse a cabo como trabajos preliminares. Mientras más variables tenga el operador bajo su control, más difícil será tercerizar las actividades de puesta en marcha y cambio. Naturalmente, cuando las actividades de puesta en marcha y cambios son más variables y menos apropiadas para la tercerización, se requiere más tiempo, produciendo pérdidas de disponibilidad.

Problemas de estabilización en puestas en marcha y cambios:

Adicionalmente a los retrasos al completar la puesta en marcha o cambio en un sistema de manufactura, la variabilidad de los materiales en la cadena de suministro incrementa el tiempo necesario para estabilizar la línea de producción. Realmente, el cambio no está completo oficialmente hasta que la línea está produciendo con calidad y en el promedio de productividad (velocidad) especificado. Cuando el suministro de material es variable, las pérdidas por estabilización de producción incrementan. Más aún, los operadores se ven obligados a hacer ajustes sobre la marcha. Desafortunadamente, los ajustes dirigidos a resolver un problema aparente a menudo terminan generando problemas en otra parte del proceso. El efecto compuesto de los múltiples ajustes lleva a la pérdida de disponibilidad debido a paros, pérdida de productividad (velocidad) cuando la línea tiene que bajar el ritmo para alcanzar la estabilidad y, en algunos casos, la necesidad de parar y reiniciar la puesta en marcha o cambio de proceso.

Paros menores:

En algunos procesos de manufactura, la variación en la alimentación del material provoca paros debido a atascamientos y taponamientos. Por ejemplo, en una operación de embotellado, la variación en las dimensiones del abasto de botellas puede causar atascamientos, que causan paros temporales hasta que se desbloquea la línea. En aplicaciones de rolados, (ejemplo papel, telas, etc.), la variación en el espesor o en la tensión de los materiales rolados puede provocar taponamientos y/o ruptura del material, provocando una vez más falta de disponibilidad. Con frecuencia las interrupciones son menores y pasan desapercibidas. De forma acumulada, sin embargo, el efecto en las ganancias o utilidades puede ser muy significativo.

Productividad (velocidad) por debajo del promedio:

Cuando el material alimentado es variable, los gerentes de producción comúnmente están obligados a operar a velocidades más bajas de los promedios recomendados. La razón es simple: Las máquinas no pueden operar sin ser afectadas por las interrupciones cuando la disponibilidad de materiales está sólo al 50 por ciento. El promedio de velocidad debe ajustarse asumiendo el 5 o 10 por ciento.

La Raíz de los Problemas

Muchos procesos de negocio de diversas organizaciones coinciden en la raíz de estos problemas, lo que las lleva a pérdidas de la efectividad global del negocio (OBE) en calidad, disponibilidad y productividad. Entre ellas se incluyen:

Pérdidas inducidas por ingeniería:

Los proveedores entregan materiales de acuerdo con las especificaciones definidas por los ingenieros de producto. Ocasionalmente, los ingenieros de producto no proporcionan la especificidad adecuada con respecto a tolerancias dimensionales. Más aún, los ingenieros de producto frecuentemente no consideran la sensibilidad de los sistemas de manufactura, o su flexibilidad respecto a la instalación. Por el contrario, los ingenieros de procesos de manufactura y de maquinaria, ocasionalmente omiten considerar el grado con el cual puede ser controlada la variabilidad de los materiales abastecidos. Cuando el equipo se diseña con suposiciones irreales de la variabilidad dimensionales del material alimentado, los problemas en la planta son inevitables.

Pérdidas inducidas por el área de abastecimiento:

A los especialistas en abastecimiento se les enfoca y premia por generarle ahorros a la compañía reduciendo los costos de materias primas. Al hacer esto, inconscientemente pueden provocar problemas de producción en la planta. Con las mejores intenciones, se adjudican contratos de materiales a las propuestas más económicas, que pueden traer como resultado un incremento en la variabilidad de los materiales, provocando pérdidas en la disponibilidad, productividad y/o calidad. De igual manera, cuando los materiales son provistos por diferentes proveedores, se presentan pequeñas variaciones. Aunque cada proveedor puede entregar sus materiales “dentro de especificación”, las pequeñas variaciones incrementan el número de variables que se deben controlar por parte de los operadores. La insatisfacción y frustración por la calidad de los consumibles absorben el tiempo de la gerencia y conllevan a cambios frecuentes de proveedores, complicando aún más el problema.

Pérdidas inducidas por variabilidad en los proveedores:

En algunos casos los proveedores fallan en controlar efectivamente la variabilidad en sus propios procesos. Necesitamos obtener evidencias claras recolectando información de fallas del proceso para asegurar una comunicación efectiva con los proveedores. La comunicación proactiva los ayudará a comprender cómo está afectándonos la variabilidad del material en la confiabilidad de nuestro proceso de manufactura. Pensando en conjunto, podremos generar modificaciones en sus procesos y en los nuestros que estabilizarán nuestros procesos productivos.

Conviértalo en una Prioridad

Así es, necesitamos seguir poniendo atención a los problemas de confiabilidad en nuestra planta. Pero no perdamos de vista que hay diferentes factores que influyen en la efectividad global de nuestros procesos de manufactura. La administración de la dependencia y calidad de nuestra cadena de suministro debe ser una de nuestras actividades principales en nuestra lista de prioridades.

TRADUCCIÓN DE LOS TEXTOS DE LA GRÁFICA

De acuerdo con un estudio de 10 años en el Tecnológico de Georgia, la escasez de materiales son responsables de:

- Disminución del 31% en las utilidades de operación

- Disminución del 1.2% en ventas

- Incremento del 1.7% en costos

La mayoría de los costosos problemas de escasez de materiales son controlables:

- Presupuestos deficientes

- Planeación deficiente

- Mucho tiempo de espera

- Bajos niveles de inventario

- Dependencia de un solo proveedor

¿Quién es responsable de los problemas en la cadena de suministro?

- Problemas internos 33.61%

- Fallas de los proveedores 14.51%

- Problemas de los clientes 12.81%

GRAFICA:

- LA CONFIABILIDAD LES AFECTA A TODOS

- La escasez afecta particularmente a pequeñas firmas que fabrican sólo uno o dos productos

- En algunos casos las ineficiencias se pierden en firmas grandes y diversificadas

- EJE VERTICAL

- Impacto de falta de inventarios

- EJE HORIZONTAL

- Diversidad de ofertas de la firma

En la gráfica –

Low – Bajo

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe