Un programa de lubricación bien diseñado y ejecutado puede brindar grandes oportunidades económicas para su planta. En Noria, cuando desarrollamos programas de lubricación para nuestros clientes, utilizamos un enfoque dividido en etapas.

La primera etapa es una evaluación comparativa, durante la cual un consultor técnico viaja a la planta y evalúa el estado actual del programa comparándolo contra lo establecido en el estándar internacional ICML 55.1. Esto ayuda a identificar las desviaciones de las mejores prácticas en las áreas centrales del programa de lubricación del cliente. Al final de esta etapa, los clientes no solo deben tener una comprensión clara de los pasos necesarios para transformar su sitio, sino también una idea del nivel de prioridad de cada uno de los cambios a realizar.

La segunda etapa es diseñar el Estado Óptimo de Referencia (ORS) para cada punto de lubricación individual. Esto incluye el desarrollo de procedimientos y planes de trabajo que consisten en modificaciones a la maquinaria, análisis de aceite, mantenimiento preventivo (PM, por sus siglas en inglés), inspecciones, y tareas basadas en condiciones que se relacionan con mejorar la capacidad de mantenimiento y la confiabilidad del activo.

La tercera etapa, que será el foco de este artículo, es la implementación del diseño. Modificar su maquinaria es el primer paso en esta fase. Si realmente desea avanzar para convertirse en un programa de clase mundial, deberá realizar modificaciones en las máquinas. Por lo general, se trata de modificaciones no invasivas que tienen un propósito específico. La Figura 1 muestra varios ejemplos de estas modificaciones.

Figura 1. Ejemplos de modificaciones comunes a la maquinaria

Al agregar accesorios como respiradores desecantes, conexiones rápidas, indicadores de nivel externos y puertos de muestreo, puede transformar una caja de engranajes común a estándares de clase mundial en términos de control de contaminación, mantenimiento y confiabilidad.

Sin la adición de elementos como una válvula de muestreo de aceite con un tubo pitot, no habría forma de extraer una muestra de aceite según lo recomendado por el diseño durante la segunda etapa. Esta es la razón por la que se recomienda a los clientes que primero compren e instalen todos los accesorios. Sin ciertos accesorios en su lugar, las recomendaciones, como extraer una muestra de aceite o inspeccionar un indicador de nivel, no tendrán sentido.

Qué comprar

Será necesario tomar muchas decisiones en este punto. Existen numerosos fabricantes y vendedores de productos destinados específicamente a este propósito. Sus decisiones deben basarse en lo que se necesitará para lograr sus objetivos de confiabilidad. Asegúrese de considerar siempre el costo del ciclo de vida de un producto y su efecto en su capacidad para lograr sus objetivos.

El viejo dicho, “Usted recibe lo que paga”, es cierto con los accesorios para la modificación de sus máquinas. Parece que siempre hay una disyuntiva entre los costos iniciales y los costos del ciclo de vida. Soy un gran fanático de gastar un poco más desde el comienzo para obtener la más alta calidad y reducir el costo del ciclo de vida a largo plazo.

Sin embargo, comprar calidad más barata con un costo inicial más bajo y un costo de ciclo de vida más alto también ha funcionado bien para algunos clientes. De cualquier manera, la máquina y los componentes se beneficiarán de darles una atención especial, y ese es el objetivo final.

La gran mayoría de los vendedores están ansiosos por ganarse el negocio de su planta, así que no dude en solicitar muestras de cada uno de sus productos y evaluarlos en sus máquinas. Determine cuáles cumplen con sus requisitos y cuáles no. En algunos casos, podría llegar a gastar cientos de miles de dólares en dichos accesorios, por lo que debe asegurarse de que van a trabajar correctamente.

Instalación

La tercera etapa solo puede empezar después de haber tomado la decisión de lo que va a comprar y de que todo ya esté disponible en su planta listo para ser instalado. La instalación debe ser coordinada para realizarla durante la operación normal de la maquinaria o quizás sea necesario efectuarla durante una parada de planta.

En cualquier caso, el tiempo es importante, pero no tan importante como quién hará las modificaciones. Generalmente, la forma más exitosa de lograr esto es a través de un grupo élite de instaladores cuyo único objetivo sea la instalación de los accesorios indicados en los procedimientos de modificaciones. Cada miembro del equipo debe estar capacitado en el tipo de accesorio y cómo debe ser instalado. El equipo de instaladores no debe tener otras obligaciones mientras dure el proceso de ejecución de las modificaciones. Deben estar enfocados en modificar las máquinas para cumplir con el estado óptimo de referencia.

Después de superar este obstáculo, el cual puede ser formidable para muchas compañías, solo queda la tarea de seguir las mejores prácticas diseñadas en materia de análisis de aceite, inspecciones, efectuar las tareas de mantenimiento preventivo programadas, reaccionar ante cualquier cambio, etc.

La auditoría

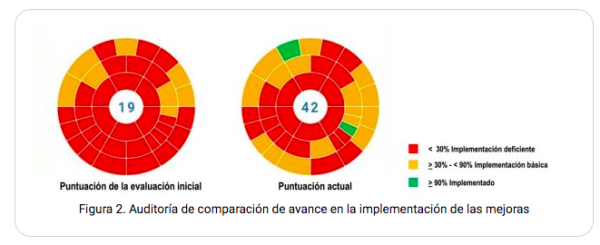

Una vez que su programa está en marcha, será necesario efectuar una o varias auditorías de comparación del desempeño para identificar nuevas oportunidades de mejora o alguna desviación de las prácticas definidas en el estándar ICML 55.1. De esta manera podrá ajustar el rumbo o mejorar aún más su proceso de lubricación.

Si usted tiene preguntas sobre el diseño e implementación de un programa de lubricación basado en el estándar ICML 55.1, contacte a los expertos de Noria Latín América; este sería un excelente punto de inicio.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.