Una de las mayores oportunidades que he tenido como consultor técnico es la posibilidad de caminar a través de varias plantas alrededor del mundo. He visitado plantas generadoras de electricidad, procesadoras de alimentos, refinerías, instalaciones de manufactura y una larga lista de empresas de diversos giros. Durante esos recorridos, he descubierto varios problemas de lubricación recurrentes que parecen coincidir en todas las industrias. A continuación presento una lista de los problemas más comunes y cómo deben resolverse.

1. Falta de procedimientos

Los grandes programas de lubricación son sólo tan buenos como la gente que hace el trabajo, igual que una cadena, sólo es tan fuerte como el más débil de sus eslabones. En muchos de mis recientes proyectos, la jubilación de los técnicos ha sido el problema más preocupante. Conforme los Baby Boomers alcanzan la edad de jubilación y se retiran, se llevan consigo una gran cantidad de experiencia personal y conocimiento acerca de cómo hacen su trabajo. En algunas plantas, la posición del técnico en lubricación puede haber estado en las manos de una sola persona por muchos años. Esos profesionales son los maestros en sus dominios y conocen cada vista, sonido y olor de sus máquinas. Es indispensable transferir este tipo de dedicación y conocimiento a la siguiente generación de profesionales. Desafortunadamente, es muy común que todo este conocimiento no sea transmitido, dando como resultado problemas y una empinada curva de aprendizaje.

36%

De los profesionales de la lubricación dicen que el sobre-engrasado es el problema más común en sus plantas, con base en un estudio reciente efectuado en MachineryLubrication.com

Los procedimientos documentados pueden disminuir el impacto y ayudar al nuevo personal a entender la manera adecuada en que debe realizarse una tarea. Si bien se han publicado innumerables artículos y libros sobre la mejor manera de escribir procedimientos, una vez escritos, los procedimientos deben implementarse para poder obtener todos sus beneficios.

El remedio

Mediante la documentación de cada tarea efectuada en el programa de lubricación se ofrece el mejor método para crear procedimientos. Usted deberá escribir procedimientos no sólo para la aplicación de los lubricantes (cambio de aceite, relleno, re-engrase, etc.) sino también para la manera en que los lubricantes son manipulados en almacenamiento, descontaminados antes de aplicarse a las máquinas e incluso el manejo para su disposición final.

Los procedimientos deben desarrollarse con las mejores prácticas en mente y pueden ser muy distintos a lo que se está haciendo actualmente en su planta. Por ejemplo, si el aceite nuevo está siendo recibido y aplicado a la maquinaria sin efectuar ninguna prueba de control de calidad ni descontaminación, está muy lejos de la mejor práctica. En lugar de ello, el aceite nuevo debe ser muestreado y analizado al recibirlo, para confirmar sus propiedades y nivel de contaminación. Si fuese necesario, el aceite nuevo debería descontaminarse antes de ponerse en servicio o de almacenarse en los contenedores de aceite a granel.

Lo mismo aplica para las inspecciones, reposición de aceite y cada pequeña tarea en el programa de lubricación. No es suficiente con simplemente documentar lo que se está haciendo actualmente; debe diseñar los procedimientos de tal manera que habiliten al programa para alcanzar un nivel de clase mundial.

2. Puntos de muestreo y accesorios inadecuados

Si se utiliza correctamente, el análisis de aceite puede ser una herramienta extremadamente valiosa. Le permite monitorear no sólo la salud del aceite, sino también la de la máquina, así como identificar una falla antes de que se convierta en catastrófica. Para obtener todos los beneficios del análisis de aceite, primero debe contar con los puertos correctos de muestreo y los accesorios apropiados.

Puertos de muestreo erróneos y accesorios inapropiados pueden provocar muestras llenas de información histórica, no actualizada

Muchas plantas consideran el análisis de aceite como una función secundaria y simplemente toman muestras desde un puerto de drenado o con el inconsistente método de la manguera y bomba de vacío. Al tomar muestras desde los puertos de drenado, puede obtener una muestra llena de información histórica (capas de lodos y sedimentos). También puede ser difícil establecer líneas de tendencia para las partículas de desgaste, ya que esas muestras contienen una alta concentración de contaminantes.

Además de ser inconsistente, el muestreo con manguera y bomba de vacío frecuentemente requiere que la máquina se ponga fuera de operación (apagada). Esto provoca que las partículas se asienten en el fondo del tanque, evitando la extracción de una muestra relativamente buena.

Pueden colocarse puertos de muestreo apropiados modificando la máquina. Esto permitirá que se tomen muestras representativas y consistentes en zonas “vivas” o áreas dentro de la máquina en donde el aceite tiene flujo turbulento.

El remedio

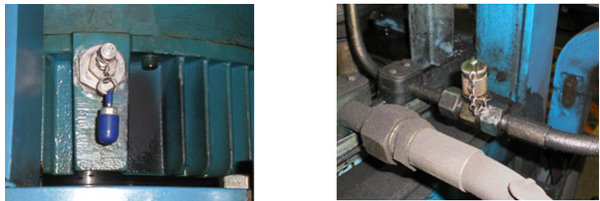

Todas las máquinas a incluir en el programa de análisis de aceite deben ser evaluadas para colocarles los accesorios de muestreo correctos. Los componentes lubricados por baño o salpique como los rodamientos y cajas de engranajes pueden equiparse con válvulas de muestreo con extensiones tubo pitot. Una vez adentro del depósito, estos tubos pueden doblarse para alcanzar zonas “vivas” cercanas a los rodamientos o engranajes.

Los sistemas de circulación deben examinarse para localizar el mejor punto de muestreo posible. Típicamente esos sistemas requieren de varios puntos de muestreo. Un punto primario es en donde se extraerán las muestras de rutina para proporcionar una imagen de todo el sistema. El mejor lugar para un puerto primario es en el manifold de la línea principal de retorno, antes de los filtros y en un área de flujo turbulento (comúnmente en un codo).

Los puertos secundarios deben instalarse en la línea de retorno de aceite después de cada componente. Los puntos secundarios le permiten aislar el problema en el sistema después de que se ha encontrado una alerta en el punto primario.

En conjunto con la instalación de accesorios para el muestreo, todos los técnicos deben ser entrenados en el método correcto de toma de muestras. Todas las mangueras de muestreo deben purgarse con 5 a 10 veces el volumen del espacio muerto. Debe tenerse mucho cuidado para reducir al mínimo la cantidad de contaminación introducida a la muestra durante todo el proceso.

3. Sobre-engrasado

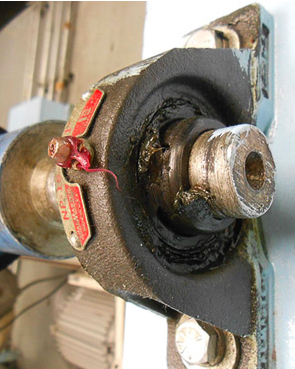

La mayoría de las plantas que visito no reconocen que las pistolas de engrasar son instrumentos de precisión. Tampoco ven los problemas que puede causar su mal uso. Como a muchas otras personas, a mí me enseñaron a engrasar un rodamiento simplemente acoplando la pistola de engrasar a la grasera y accionando la palanca hasta ver salir grasa por algún punto. Aunque esto puede ser efectivo para engrasar pernos, bujes y otras aplicaciones, en donde la grasa purgada no causará daños, no debe emplearse en todas las aplicaciones lubricadas con grasa. El sobre-engrasado es un problema muy común y puede causar elevadas temperaturas de operación, falla prematura del rodamiento e incrementar el riesgo de ingreso de contaminantes.

El sobre-engrasado puede causar altas temperaturas de operación, falla prematura del rodamiento e incrementar el riesgo de ingreso de contaminantes.

Los rodamientos requieren que se les aplique un volumen específico de grasa para ser lubricados apropiadamente. Una fórmula popular para determinar el volumen necesario de grasa es multiplicar el diámetro exterior (en milímetros) por el ancho del rodamiento (en milímetros) multiplicado por 0.005. Esto proporcionará el volumen de grasa (en gramos) que requiere el rodamiento.

Una vez que ha calculado el volumen de grasa para el rodamiento, necesita conocer cuánta grasa está disparando la pistola de engrasar por bombazo. Para hacer esto, simplemente bombee 10 disparos de grasa en una báscula digital, péselo y divídalo entre 10. Esto le dará la cantidad que despacha por cada bombazo. Recuerde que algunas pistolas de engrasar pueden generar presiones de hasta 15,000 psi y pueden causar numerosos problemas si no se operan adecuadamente.

El remedio

Aunque calcular los requisitos de re-engrase para todos los rodamientos de la planta y determinar la cantidad que despacha cada pistola es un buen punto de partida, hay otras preocupaciones que deben tomarse en consideración. Por ejemplo, la cantidad despachada puede variar de una pistola a otra. La mejor manera de contrarrestar este problema es estandarizando a un solo modelo y marca de pistola de engrasar, de manera que la cantidad despachada sea similar entre ellas. Además, todos los profesionales que operan una pistola de engrasar deben ser entrenados en su operación y la forma correcta de re-engrasar un rodamiento.

4. Falta de un sistema de etiquetado

El etiquetado es una pieza clave en cualquier programa de lubricación de clase mundial. No sólo reduce la posibilidad de contaminación cruzada al minimizar la confusión de dónde va cada lubricante, también permite que la gente que no está familiarizada con el programa de lubricación rellene con el aceite o la grasa correctos.

Todo aquello que esté en contacto con el lubricante

debe estar etiquetado y dedicado a un solo lubricante.

Por supuesto, las etiquetas pueden tener otros usos, además de identificar lubricantes. En un proyecto que visité recientemente, las etiquetas de lubricación contaban con códigos de barras para permitir que todos los activos de la planta se integraran al sistema computarizado de administración del mantenimiento (CMMS, por sus siglas en inglés) para la generación automática de órdenes de trabajo. Si bien el etiquetado de los activos es un buen primer paso, un verdadero programa de clase mundial debería etiquetar todo, desde las máquinas y contenedores de relleno hasta los tanques de lubricante a granel, las pistolas de engrasar, mangueras, carros de filtración, etc. Básicamente, cualquier cosa que esté destinada a entrar en contacto con los lubricantes debe etiquetarse y estar dedicada a un solo lubricante.

El remedio

Desarrollar un esquema de etiquetado toma tiempo, pero cuando se hace correctamente, puede brindar diferente tipo de información, no sólo sobre el lubricante, sino también de los intervalos de lubricación. El mejor diseño de etiqueta incorpora un esquema de color/forma para cada lubricante empleado. Esto ofrece una referencia visual de cuál lubricante está dentro de la máquina. Noria ha desarrollado el Sistema de Identificación de Lubricante (LIS, por sus siglas en inglés), que incluye toda la información básica del tipo de lubricante para una máquina, como el tipo de base lubricante, aplicación y viscosidad. Como mencioné previamente, una vez que se ha establecido un sistema de etiquetado, las etiquetas deben colocarse en todos los contenedores de lubricantes y dispositivos de aplicación.

5. Uso de respiradores y tapones instalados por el OEM

La mayoría de los respiradores instalados por los fabricantes de equipo original (OEM, por sus siglas en inglés) hacen poco para restringir el ingreso de partículas en el aceite y en los espacios críticos, que pueden dañar las superficies de los componentes internos de las máquinas. Algunos de esos respiradores son simplemente tapones con un relleno de alambre de acero o una malla que sirve para bloquear partículas grandes. Considerando el espesor de la película lubricante en un cojinete plano, que es de 5 a 10 micrones aproximadamente, cualquier partícula de este tamaño que contamine al aceite incrementará enormemente la probabilidad de desgaste y consecuente falla de la máquina. Las partículas del tamaño de la película lubricante causan el mayor daño y tienen la mayor probabilidad de causar desgaste en la máquina.

La mayoría de los respiradores y tapones contra polvo instalados por el OEM

permiten que las partículas y el agua ingresen al aceite.

Muchos de los respiradores instalados por el OEM no sólo permiten el paso de partículas al aceite, tampoco hacen nada por evitar que la humedad se introduzca. El aceite es higroscópico, lo que significa que absorbe agua del aire del ambiente. En áreas con alto nivel de humedad o presencia de vapor, el agua pasará a través de ese tipo de respiradores y será absorbido por el aceite, causando herrumbre, incrementando la oxidación y las tasas de hidrólisis, y dará un mayor potencial corrosivo a los ácidos formados por la oxidación y la hidrólisis del aceite.

El remedio

Los respiradores instalados por el OEM deben ser sustituidos por respiradores de alto nivel de eficiencia para restringir el paso de partículas y humedad. En el mercado hay diversos fabricantes de respiradores de buena calidad, la clave está en adquirir el que sea correcto para su ambiente en particular y sus condiciones de operación. En ambientes muy secos, puede trabajar apropiadamente un filtro de partículas tipo enroscable, asumiendo que la humedad del ambiente es baja. En ambientes más húmedos, la mejor opción puede ser un respirador híbrido (filtración de partículas y desecante). Este tipo de respirador emplea un filtro para partículas que atrapa las partículas sólidas, seguido de una fase desecante que atrapa la humedad del aire que ingresa. Todos estos respiradores pueden ser enroscados rápida y fácilmente al puerto de respiración actual.

Aunque estos son los problemas más comunes de lubricación en la industria, existen muchos otros. Algunos son únicos para ciertos procesos o tipos de máquinas, pero estos cinco aplican en todo tipo de industria.

Se dice que “los problemas son los mismos, lo único que cambia es el acento”. A lo largo de la industria, mucha gente está encarando los mismos retos en sus plantas. El éxito y las lecciones aprendidas de esos problemas deben compartirse y diseminarse entre todos.

Conforme la industria continúe cambiando y evolucionando, se volverá mucho más importante entender esos problemas y buscar nuevas formas de resolverlos. Aplicando técnicas comprobadas de solución de problemas y buscando la fruta que está al alcance de la mano, puede comenzar a hacer cambios duraderos para mejorar. Dé el siguiente paso. Aprenda cómo Noria puede ayudarle a transformar su programa de lubricación.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.