Introducción

El sistema de combustible es uno de los sistemas más cruciales y costosos de los equipos móviles. Básicamente, es el elemento vital de todas las máquinas de construcción y minería. Los costos de combustible hoy en día representan alrededor del 80% de los costos operativos, en comparación con el 35% en la década de 1970. Este costo es el mayor gasto durante el ciclo de vida de cualquier motor.

En los años 70 y 80, la presión del sistema de inyección de combustible era de 8700 psi. Hoy en día, los sistemas de combustible funcionan a 29,000 psi. Incluso una sola partícula extraña dentro de un sistema de presión tan alta puede tener un efecto devastador en varias piezas y componentes. Es precisamente por eso que los sistemas de combustible actuales exigen combustible limpio y seco de manera constante.

El desempeño y la durabilidad de un motor dependen en gran medida de la limpieza del combustible. En este artículo, destaco algunos puntos importantes sobre cómo proporcionar combustible limpio y seco de manera constante.

Combustible limpio y seco

Existen múltiples fuentes potenciales de contaminantes en cualquier sistema de combustible. A continuación, se incluye una lista detallada:

- Suministro

- Almacenamiento

- Manejo

- Transferencia o dispensación

- Servicio

- Operación

- Mantenimiento

Ahora es relativamente fácil comprender la necesidad de proporcionar combustible limpio y seco.

Antes de continuar, definamos claramente lo que significa. El combustible que cumple con la distribución de partículas y tamaño según la norma ISO 4406 es ISO 18/16/13 o menos en el almacenamiento y se considera limpio y seco. El nivel de limpieza es más estricto en la entrada de la bomba de alta presión, ISO 15/13/10. Esto también incluye la contaminación con agua, ya que un contador de partículas detecta el agua como contaminante. Sin embargo, el método Karl-Fischer se puede utilizar por separado para cuantificar el contenido de agua en el combustible. El contenido máximo de agua recomendado es de 500 ppm.

Lamentablemente, no todas las instalaciones de la India pueden permitirse adquirir instrumentos tan costosos. Además, se necesita personal técnico capacitado para operar, mantener y conservar estos activos. En este artículo, analizaremos un proceso más económico y sencillo para controlar periódicamente la limpieza del combustible.

Estudio y observaciones

En la India se suelen seguir dos tipos de procesos de almacenamiento, manipulación y distribución de combustible:

- El camión cisterna lleno de combustible llega a los lugares de trabajo y llena los tanques de los vehículos.

- El camión cisterna de la gasolinera cercana llena su depósito y lo suministra al depósito del taller adyacente a la obra. Los vehículos se repostan desde este depósito de almacenamiento. Este proceso también se sigue en los talleres de reparación de componentes.

Los contaminantes del combustible más comunes que los expertos han detectado a lo largo de los años son:

- Agua

- Abrasivos finos

- Sedimentos

- Fibras y lodos

- Microorganismos

El génesis de todos estos contaminantes es la ignorancia, las malas prácticas laborales o ambas. Toda la cadena de actividades se realiza en una atmósfera abierta, lo que permite el libre acceso de los contaminantes. Visitamos algunos de los sitios de estos operadores de minas para verificar algunas muestras de combustible al azar. Otra parte de las mismas muestras se recolectó para realizar la prueba de conteo de partículas. Estando en el sitio, dependíamos únicamente de la prueba de membrana (también conocida como prueba de membrana) en ausencia de un contador de partículas.

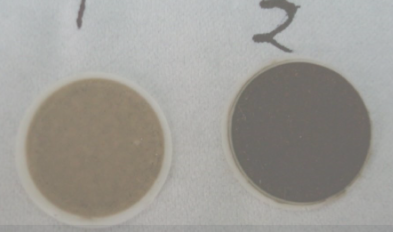

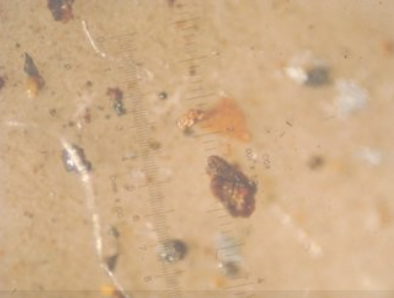

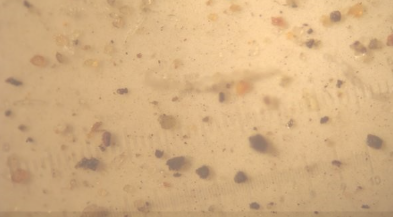

Las membranas se estudiaron utilizando un microscopio manual de 50 aumentos. Se tomaron fotografías con una cámara digital sencilla utilizando el zoom óptico. Las fotografías de las membranas se muestran en las figuras 1 A, B, C, D y E. No se requieren microscopios costosos para este propósito. Estas muestras de combustible se extrajeron del filtro final antes de proceder a la combustión.

Figura 1A – Membranas del combustible

Figura 1B – Membrana de combustible sucio

Figura 1C – Membrana de combustible limpio con pocas partículas

Figura 1D – Membrana de combustible sucio

Figura 1E – Membrana de combustible sucio

Cuanto más clara sea la membrana, más limpio estará el combustible, y cuanto más oscura, más sucio estará. Esta es la regla general, sin excepción. Las partículas contaminantes en las membranas son predominantemente polvo de la carretera. Tenga en cuenta que pueden notarse partículas de color rojo en las membranas. El suelo en esta región es rojo con abundantes depósitos de laterita, donde predomina el óxido de hierro rojo. Ocasionalmente, también se observan algunas partículas blancas en estas membranas. Se trata de óxido de aluminio del suelo. El depósito de laterita contiene óxido de aluminio y de hierro. Estos contaminantes son abrasivos. También tienen una clasificación más alta en la escala de dureza «Mohs». En la figura 1B también está presente una partícula larga similar a una fibra. Se trata de fibras de tela que probablemente se originaron en actividades de reparación. En lugar de tela sin pelusa, estas instalaciones utilizan trapo de desperdicio, que es barato y está ampliamente disponible en los mercados locales.

Los datos de conteo de partículas de todas estas muestras de combustible resultaron ser ISO 23/22/20, en comparación con el nivel de limpieza recomendado de ISO 18/16/13 o menos. El contador de partículas se lavó completamente con solvente limpio antes de cada medición hasta que se alcanzó ISO 11/9/7.

Básicamente, todo se reduce al hecho de que estas partículas duras y finamente abrasivas actúan como papel de lija e invaden libremente los componentes cruciales y sofisticados del sistema de inyección de combustible a una presión tan alta. El frecuente desgaste abrasivo de dos y tres cuerpos daña rápidamente los componentes. La confiabilidad del sistema de combustible se reducirá drásticamente e incluso será imposible lograr una vida útil intermedia del inyector.

Profundizar y ahondar

Cada paso de toda la cadena de operación durante el almacenamiento, manipulación y distribución de combustible debe realizarse en un sistema cerrado.

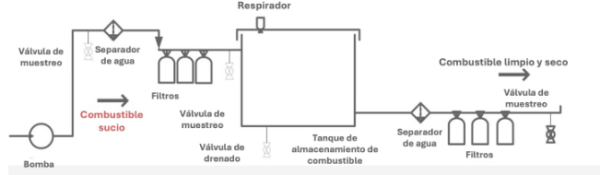

Figura 2A – Suministro constante de combustible limpio y seco

La Figura 2A muestra un tanque de almacenamiento elevado. Se han incorporado todas las mejores prácticas: puntos de muestreo en varias ubicaciones, válvula de drenado en el punto más bajo del tanque, respiraderos de tamaño y tipo adecuados, filtros y separadores de agua. Los dos últimos elementos se instalan tanto en el combustible entrante como en el saliente. Se debe utilizar una bomba para llenar el tanque de almacenamiento. Los indicadores de obstrucción del filtro no se muestran en la figura.

Además, se puede extraer la muestra de cualquier zona del tanque de almacenamiento (en particular, la región inferior y media), como se muestra en la Figura 2B. Esto también se aplica a los sistemas de cisternas móviles.

Figura 2B – Muestreo de combustible de un tanque de almacenamiento

Inicialmente, se pueden utilizar tres filtros de combustible NOS (siglas en inglés de Sistema de Óxidos Nitrosos) si el combustible está demasiado sucio. Más adelante, se puede quitar un filtro NO cuando los datos de conteo de partículas indiquen de manera consistente ISO 18/16/13 o menos, o cuando la membrana muestre menos partículas en comparación con la membrana de control. A continuación, vienen las actividades de mantenimiento, que parecen más desafiantes. Se recomiendan encarecidamente las siguientes acciones, que se analizan y se establecen repetidamente en una de nuestras instalaciones:

- Todas las tuberías se cierran utilizando tapas y tapones del tamaño adecuado cuando no están en uso.

- Se drena el agua del tanque de almacenamiento de combustible: frecuencia diaria

- Se revisan respiraderos, filtros y separadores de agua para comprobar su correcto funcionamiento y sustitución.

- Se toman muestras de aceite de todas las ubicaciones, inicialmente tres veces por semana.

- Se toman muestras de aceite de la entrega final una vez por semana cuando el proceso está estandarizado

- Se efectúa limpieza del tanque de almacenamiento de combustible, con una frecuencia anual.

- Se toman muestras de combustible del tanque de combustible como se ilustra en la Figura 2B.

- Se aplica una frecuencia de muestreo trimestral.

- Se mantienen en inventario todos los artículos consumibles.

- Se guardan todos los registros, documentos y datos de mantenimiento de forma ordenada en archivos separados. Recuerde que hablar sin datos no tiene sentido.

Las figuras 3A y 3 B muestran un separador de agua, seguido de una serie de separadores de agua, filtros de combustible de alta eficiencia y el tanque de almacenamiento de combustible superior.

Figura 3A – Filtros de combustible

Figura 3B – Tanque de almacenamiento de combustible superior

El autor no tuvo oportunidad de implementar el mismo sistema en los depósitos de combustible principalmente porque los clientes no mostraron interés.

Los procesos y procedimientos descritos anteriormente son bastante simples y comercialmente económicos. Muchos son consumibles y los componentes de CAPEX son artículos de bajo valor. Las actividades de mantenimiento también son relativamente simples.

Últimamente, los fabricantes de equipos originales han desarrollado sus propios sistemas de filtración de combustible que pueden manejar caudales de gran volumen (de 50 a 200 galones por minuto). Sin embargo, estas unidades son bastante caras y se requiere un equipo de mantenimiento especializado para operarlas y mantenerlas. No es un panorama muy alentador en un país como la India.

Eliminar la inocencia y elevar la excelencia

De la discusión anterior hemos destacado principalmente dos prácticas laborales básicas.

Prueba de membrana: su importancia, técnica e interpretación correcta. Es una prueba de calidad, pero económica y no requiere una formación formal ni exhaustiva. Además, el proceso es beneficioso si se realiza de forma regular y adecuada y se compara con una muestra de control. La prueba de membrana se puede aplicar a todos los fluidos que intervienen en la actividad.

Cambio en las prácticas laborales: cualquier fluido que se utilice debe manipularse en un sistema cerrado. Esto evitará que los contaminantes invadan los componentes críticos. Esta es una revelación.

Aquí en la India, el camino hacia la excelencia es rocoso y resbaladizo. Esa es la realidad implacable y brutal. Todavía no somos conscientes de las consecuencias de un combustible sucio. Una alta concentración de partículas contaminantes sólidas duras y abrasivas a una presión tan alta tiene un efecto destructivo tremendo. No solo se daña gravemente el sistema de combustible, sino que también es probable que los componentes del motor, como el pistón, el anillo y la camisa se vean afectados negativamente en caso de una dilución excesiva del combustible.

Cuando esto sucede, el usuario final suele culpar a los fabricantes de equipos originales, tratando de justificar las fallas como defectos de fabricación y reclamando la sustitución en garantía. Los fabricantes de equipos originales también se están volviendo más astutos con la experiencia. Piden datos, pruebas, etc. Esta lucha continua, más conocida popularmente como la carrera armamentística, persiste hoy en día. Sin embargo, esta terrible y desagradable guerra entre el usuario final y el fabricante de equipos originales no debe confundirse con una elegante carrera armamentística evolutiva entre el guepardo y el antílope (por ejemplo).

En la mayoría de los casos, las máquinas no fallan por sí solas, sino por culpa de un error humano. Por eso, precisamente, alguna personalidad eminente ha hecho la sensacional declaración: «Las máquinas no mueren sin más… son asesinadas».

Reconocimiento

Caterpillar Inc. y Gainwell Commosales India Pvt Ltd brindaron un gran apoyo en la recopilación de datos y evidencia sobre este tema.

Referencias

- https://en.wikipedia.org/wiki/Common_rail

- https://www.acea.auto/files/Worldwide_Fuel_Charter_5ed_2013.pdf

- https://en.wikipedia.org/wiki/Laterita

- https://www.machinerylubrication.com/Read/30095/hard-particle-contamination

- https://www.researchgate.net/figure/a-The-contribution-of-human-errors-and-equipment-failures-leading-to-unwanted-events_fig1_261920174

- https://www.machinerylubrication.com/Read/389/machines-wear-out

Debasish Mukherjee. Traducción por Roberto Trujillo Corona, Noria Latín América