Conocí a Ron Moore por primera vez a principios de los años noventa. Es conocido como un ícono en la comunidad de confiabilidad y es autor de un excelente libro titulado “What Tool? When?” Este libro aborda un tema delicado que es a la vez difícil y controvertido.

Moore examina y contrasta las filosofías más notorias y respetadas del mundo en el campo del mantenimiento y la confiabilidad. Estos incluyen manufactura esbelta (Lean Maufacturing), Kaizen, Mantenimiento Productivo Total (TPM, por sus siglas en inglés), Six Sigma, Mantenimiento Centrado en la Confiabilidad (RCM, por sus siglas en inglés), Análisis de Causa Raíz (RCA, por sus siglas en inglés), Mantenimiento Predictivo (PdM, por sus siglas en inglés) y otros.

¿Cuál de estas filosofías necesita realmente una organización? ¿Existe un orden de prioridad o secuencia lógica para su uso? ¿Cuál produce el mayor beneficio o retorno con el menor riesgo o inversión? ¿Qué tan sostenibles son? Todas estas son grandes preguntas que requieren una respuesta, especialmente para aquellos que buscan una transformación importante en sus programas de mantenimiento y confiabilidad.

Para aquellos de ustedes en el campo de la confiabilidad, este libro es una lectura obligada. También se pueden encontrar conferencias y entrevistas con Moore en YouTube y en los podcasts “Rooted in Reliability” para una comprensión abreviada de sus temas principales.

Moore en el contexto de la lubricación

La lubricación es un tema amplio y muy importante para la confiabilidad y gestión de los activos físicos mecánicos. Para aquellos que han leído el estándar ICML 55.1 publicado recientemente, este hecho no podría haber estado más validado. Este estándar histórico sobre la gestión óptima de activos mecánicos lubricados enumera 12 categorías principales que proporcionan la base y el marco para el campo de la lubricación.

¿Merecen las 12 categorías el mismo peso en relación con el valor y su importancia? ¿Deberían abordarse e implementarse las 12 categorías al mismo tiempo? Por supuesto, la respuesta es no. Afortunadamente, hemos aprendido mucho de los numerosos estudios de casos documentados compartidos por organizaciones que han recorrido estos caminos anteriormente. Su experiencia publicada no solo ayudó a construir las 12 categorías, sino que también brindó orientación sobre cómo clasificarlas para una implementación más eficiente y beneficiosa.

Sin embargo, este artículo será un poco diferente. Haré una referencia cruzada de los puntos clave o lecciones del libro de Moore What Tool? When? contra las 12 categorías del estándar ICML 55 que fue desarrollado por 45 expertos en la materia de lubricación. En aras de ser breve y mantener las cosas simples, me he tomado algunas libertades en la narrativa que sigue para condensar los puntos centrales tanto del libro de Moore como de los elementos de ICML 55 (12 categorías). También agregué algunos de mis propios pensamientos.

El orden de las siguientes secciones generalmente está alineado con las principales recomendaciones del libro de Moore. En otras palabras, si bien todas las filosofías que analiza tienen el potencial de generar un valor sólido, puede ser prudente desarrollar un programa (gatear, caminar, correr) a través de una serie de pasos racionales. Lo primero probablemente produciría algunas victorias rápidas y frutos al alcance de la mano.

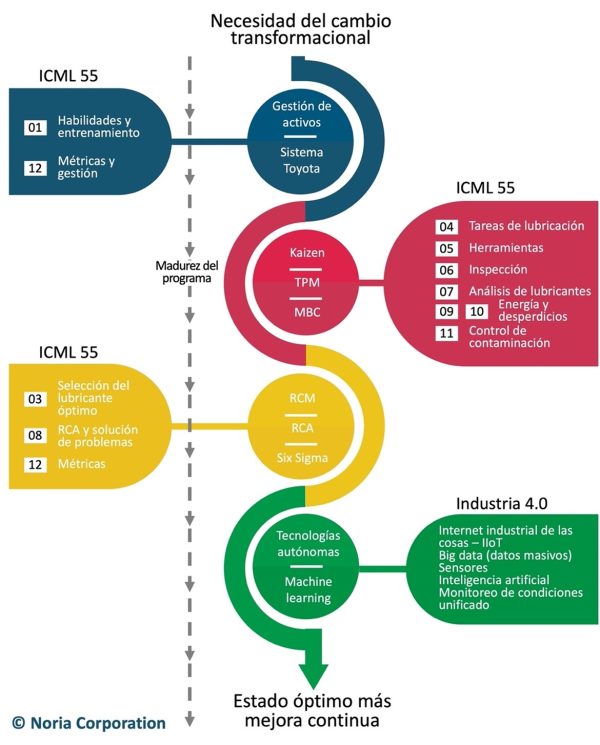

A medida que la transformación madura, se pueden incorporar filosofías más avanzadas y complejas. En la etapa final, agregué tecnologías autónomas, por ejemplo, Industria 4.0 y otras soluciones disruptivas. Aunque he colocado esta etapa al final del cronograma de madurez, su orden para algunos puede desafiar otros pasos precursores. Solo la historia sabrá con seguridad lo que nos espera. Vea el gráfico de cambios transformacionales en la Figura 1.

Este ejercicio está lejos de ser una ciencia exacta y se deben considerar muchas diferencias y requisitos especiales específicos de la industria o de la empresa. Además, estas filosofías no son mutuamente excluyentes. Los temas principales se superponen y están interrelacionados con los principios básicos de otras filosofías.

Veo que esto es particularmente cierto con el Kaizen y el TPM, por ejemplo. Se puede argumentar sólidamente que todos ellos también se relacionan con el modelo de manufactura esbelta. No se intentará realizar todas estas conexiones.

De la misma manera, no intentaré reproducir los argumentos detrás de las conclusiones o secuencia de Moore. Para eso, le sugiero que lea su libro. Diré que de ninguna manera estoy en desacuerdo. Entonces empecemos.

Gestión de activos

He hablado extensamente sobre la gestión de activos en artículos anteriores. ICML 55.1 es un estándar de gestión de activos que está estructuralmente alineado con ISO 55000. En cualquier organización, ISO 55000 debe armonizarse con ISO 9000 (calidad), ISO 14000 (medio ambiente), ISO 45000 (salud y seguridad) e ISO 31000 (gestión de riesgos).

Moore habla de comenzar con una filosofía y una estrategia generales modeladas según el modelo del Sistema de Producción Toyota. Se refiere al pensamiento a largo plazo, la importancia del liderazgo de arriba hacia abajo y la necesidad de alinear la confiabilidad con los objetivos organizacionales más amplios.

Estrechamente relacionados están el compromiso (cultura) de los empleados, los planes de acción, las métricas, las evaluaciones de cumplimiento, la capacitación, el trabajo basado en procedimientos y mucho más. Todo esto sustenta la ideología y los principios de la gestión de activos y, como tal, merece con razón el primer lugar en el gráfico del cambio transformacional.

Elementos ICML 55: Gestión (12), Habilidades (1)

Kaizen, TPM y MBC

Se han escrito muchos libros y miles de artículos sobre estos temas. Son la piedra angular de todos los conceptos modernos de mantenimiento y confiabilidad. Moore señala que uno de los principales beneficios de Kaizen y el TPM es que no son iniciativas aisladas,, sino que tienen una base amplia. Pueden alterar la cultura y afectar la actividad de las personas, desde la planta hasta el director ejecutivo. Como tal, permiten una transformación, mejora y beneficio profundos y generalizados.

Los elementos estratégicos y tácticos que facilitan el cambio transformacional a partir de estas filosofías son numerosos. Entre estos están:

- Estandarización de la práctica de trabajo.

- Sistemas visuales e Inspección 2.0.

- 5-S y mantenimiento autónomo.

- Limpieza y ambiente de trabajo ordenado.

- Cuidado de los activos por el operador.

- Eficacia general del equipo (OEE, por sus siglas en inglés).

- Optimización del mantenimiento preventivo (PMO, por sus siglas en inglés).

- Formación y aprendizaje continuo.

- Participación motivada del personal.

- Mejora continua.

Moore se refiere al monitoreo de condición y al mantenimiento predictivo como “inspección sofisticada”. Esto es exactamente lo que está sucediendo. Los sensores e instrumentos sirven como recolectores de datos. El software y los algoritmos ayudan en la detección, el diagnóstico y el pronóstico de problemas. Como siempre, debe haber un énfasis en la causa raíz (mantenimiento proactivo) que se combine con un mantenimiento predictivo para la detección temprana de fallas.

A medida que el mantenimiento basado en condiciones (MBC/CBM) se mueve cada vez más en línea y hacia el Internet industrial de las cosas (IIoT, por sus siglas en inglés), el elemento humano se desvanece o disminuye. Los recolectores de datos portátiles y los analistas humanos son superados por sensores en tiempo real, análisis predictivos, etc. La velocidad de estas tendencias es real e imparable. Si bien la palabra de moda que se sigue mencionando es Industria 4.0, ya se hacen referencias a Industria 5.0.

Elementos de ICML 55: Tareas de lubricación (4), Herramientas (5), Inspección (6), Análisis de lubricantes (7), Desperdicios y energía (9-10), Control de contaminación (11)

RCM, RCA y Six Sigma

El mantenimiento centrado en la confiabilidad (RCM) es la plataforma de confiabilidad central para muchas organizaciones, y por una buena razón. Ha producido métodos táctiles poderosos y prominentes, incluido el análisis de modos y efectos de falla (FMEA, por sus siglas en inglés), análisis de criticidad (probabilidad de falla y consecuencias), el intervalo PF y la expectativa de vida.

Sin embargo, como explica Moore, RCM no debería adelantarse a los elementos fundamentales de los dos primeros pasos principales (gestión de activos, TPM, etc.). Algunos han considerado que RCM es demasiado técnico y difícil de incorporar dentro de una organización. Se han observado problemas de sostenibilidad. Otros han señalado un éxito excepcional.

Al igual que RCM, Six Sigma es otra gran herramienta. Es reconocido por DMAIC (definir, medir, analizar, mejorar, controlar), diseño y gestión de procesos, análisis de varianza, cuadros de mando integrales y control estadístico de procesos.

Sin embargo, Moore afirma que existe el riesgo de que Six Sigma pueda “consumir recursos considerables en su aplicación… la gente a menudo queda tan absorta en el proceso que olvida que el objetivo es obtener resultados”. Se menciona el riesgo de “parálisis por análisis”. En cambio, sugiere que debería “aplicarse selectivamente a problemas complejos que requieren una metodología disciplinada”.

Dicho esto, Six Sigma es elogiado por muchas organizaciones de todo el mundo. Moore describe cómo General Electric ha tenido mucho éxito con Six Sigma porque el liderazgo impulsó el proceso y exigió resultados. También cuenta cómo Toyota ha sido muy eficaz sin Six Sigma, utilizando herramientas sencillas, Kaizen, 5-S, TPM e involucrando a toda la fuerza laboral en la mejora. Nuevamente, el punto aquí es hacer primero lo básico muy bien (Kaizen, TPM, etc.).

El análisis causa raíz (RCA) es una herramienta más incondicional en el campo de la confiabilidad. Su objetivo es solucionar los problemas para siempre, independientemente de si involucran una falla de la máquina, un problema humano, un problema de proceso u otros. Probablemente haya oído hablar de los cinco porqués, los árboles de fallas, los diagramas lógicos RCA y los famosos diagramas de espina de pescado. La falla es una gran maestra.

Elementos ICML 55: Selección de lubricante óptimo (3), RCA y solución de problemas (8), Métricas (12).

Sabiduría en la ejecución

Para algunos, el consejo enfatizado por Moore y resumido anteriormente puede parecer insignificante y demasiado ordinario. Me recuerda el título de otro de sus libros, “Making Common Sense Common Practice”. Sí, las nuevas tecnologías atractivas pueden poseer el factor genial, pero a veces estas ideas de vanguardia pierden su brillo o mueren en el futuro.

Moore sugiere que las mejores estrategias son aquellas que afectan el comportamiento y las actividades de la mayoría de las personas. Obtenga el liderazgo correcto, la aptitud y la actitud correctas y luego continúe con el resto.

Referencia: Jim Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe