Las oportunidades abundan. ¡No llegue tarde a la fiesta!

Darle nueva vida a una máquina averiada es la vocación de los técnicos y mecánicos. El campo del mantenimiento atrae a personas impulsadas por estos deseos innatos, al igual que enfermeras y médicos. A algunas personas les gusta arreglar cosas. Yo soy una de ellas.

Sin embargo, el mundo actual, preocupado por la confiabilidad, está cambiando la imagen del mantenimiento, alejándola de la imagen machista del pasado. Ya no es deseable anhelar la crisis o la tormenta perfecta.

También se desvanece el orgullo que acompañaba a la batalla, llave inglesa en mano, para poner a prueba la propia destreza mecánica. Quizás sea una triste realidad para algunos, pero una realidad al fin y al cabo.

En el fondo, la necesidad fundamental es aspirar a la confiabilidad. Esto incluye comprar máquinas diseñadas y fabricadas para una vida útil prolongada y sostenible. Sin puntos débiles en el ciclo de vida.

A continuación, están la instalación y el mantenimiento de precisión. Esto abarca temas tan diversos como la consistencia, la precisión, el ajuste y la tolerancia, la alineación, el balanceo, la lubricación óptima y el uso correcto de los sujetadores.

En cambio, el mantenimiento reactivo responde a cualquier etapa de falla de la máquina a lo largo del intervalo PF (incipiente, inminente o precipitada). Por supuesto, la detección temprana (intervalos PF largos) es la más deseable y constituye el mantra del mantenimiento predictivo.

Pero ¿por qué esperar a que aparezca la falla? Es como esperar a que aparezcan las enfermedades cardíacas y el cáncer. Puede que exista una cura, pero, en muchos casos, el daño ya estará hecho o la detección será demasiado tardía, lo que a veces resultará en la temida muerte súbita.

Cuando las cosas empiezan a ir mal, cada vez parecen ir más rápido a medida que empeoran. Obviamente, este es un lugar donde nadie quiere estar.

Así que, en efecto, la confiabilidad es, por definición, una aspiración. Para los humanos, aspirar a una buena salud suele implicar cambios drásticos y, a menudo, incómodos en el estilo de vida; ya sabes, toda la diversión que conlleva cambiar los malos hábitos .

El mantenimiento proactivo es malinterpretado

Comencé a escribir sobre las virtudes del mantenimiento proactivo en la década de 1980. El mantenimiento preventivo y el mantenimiento predictivo también eran importantes, pero no lograban resaltar el valor de la confiabilidad de las máquinas impulsada por las aspiraciones.

El mantenimiento proactivo se centra en el cambio y el control. Incluye un componente de monitoreo de condiciones, pero solo como parte de la filosofía general del mantenimiento proactivo .

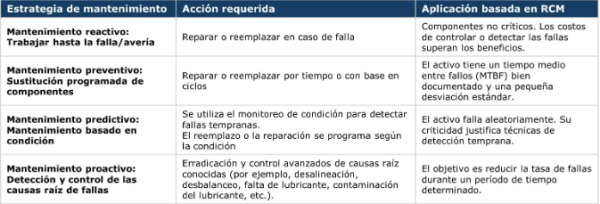

Figura 1. Diferencias en las filosofías de mantenimiento

El mantenimiento proactivo se refiere a cambios en el estilo de vida de las máquinas que evitan (o erradican) las causas raíz que provocan fallas (fallas, desgaste anormal , etc.). El mantenimiento proactivo se centra en las causas raíz, no en los síntomas, y su objetivo principal es prolongar la vida útil de la maquinaria mecánica en lugar de realizar reparaciones.

El mantenimiento proactivo ciertamente no fomenta la creencia de que las fallas son normales o pueden esperarse.

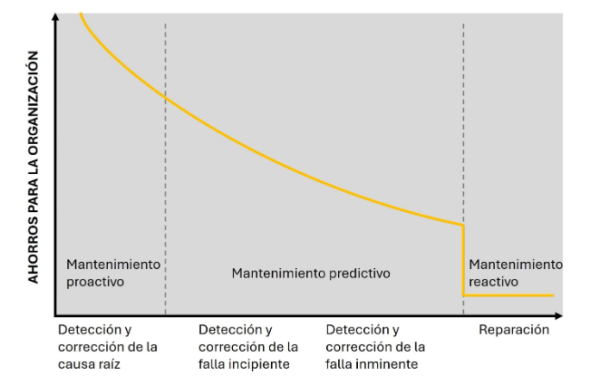

La Figura 1 compara y contrasta las diferencias en las filosofías de mantenimiento. La Figura 2 muestra los ahorros de costos y los beneficios para las organizaciones.

Figura 2. Ahorros resultantes de los servicios de mantenimiento proactivo

Tres sencillos pasos

El mantenimiento proactivo implica un cambio de mentalidad. Me refiero a los «factores» de la lubricación y el mantenimiento. Lamentablemente, estos no se comprenden bien y, aún menos, se aplican correctamente.

Por ejemplo, buscamos un aceite que no solo sea limpio, sino más limpio, y que no solo sea seco, sino más seco. Podemos seguir avanzando: más frío, mejor lubricante, mejores prácticas de inspección, mejores prácticas de mantenimiento, mejores intervalos de relubricación, etc.

¿Me entiende? Hay que buscar lo mejor en lubricación y mantenimiento. Puede que le parezca sencillo, pero ¿por qué parece que muchas organizaciones no lo hacen?

Por ejemplo, ¿cómo se consigue que una bomba hidráulica dure cuatro veces más? ¿Cómo se duplica el intervalo de reparación de un motor diésel? ¿Cómo se reduce la frecuencia de cambio de rodamientos en un 80%? ¿Cómo se reduce el tiempo de inactividad no programado en un 50%?

Todos estos objetivos requieren cambio, persistencia y control. Los cambios proactivos en el estilo de vida de las máquinas están diseñados para lograr precisamente eso.

Todo se reduce a estos tres sencillos pasos:

- Establezca su objetivo de cambio. El objetivo debe ser medible o verificable, y preferiblemente mejor que las prácticas o condiciones anteriores. No está realizando un mantenimiento proactivo si sus aceites no están más limpios, frescos, secos, etc. No es suficiente con lograr un “buen” valor. La vida útil de la máquina no se prolongará por un «buen» estado.

- A continuación, debe implementar cambios que logren el cambio de estilo de vida que busca. Puede decir que vas a perder 11 kilos, reducir la presión arterial y controlar el colesterol. Pero se está mintiendo si no cambia las causas raíz. Supongo que sabe a qué me refiero.

Para su máquina, hablamos de cambios como mejor filtración, mejores lubricantes, mejores técnicas de inspección, mejores procedimientos y mejor capacitación. Si ha establecido un objetivo de limpieza ISO 16/13/9 a partir de promedios históricos de 19/16/11, los cambios podrían incluir mejores sellos, mejores respiradores, mejores prácticas de manejo y almacenamiento de lubricantes y un mejor control de la contaminación.

- Este tercer paso es crucial: Debe medir para verificar que los objetivos se alcancen y controlen. Celebre los éxitos y resuelva las deficiencias. Si es lo suficientemente importante como para establecer un objetivo e implementar cambios, es lo suficientemente importante como para medirlo.

Lo que se mide, se hace. El análisis de aceite puede indicarnos su condición, limpieza y sequedad. La inspección puede indicarnos niveles de aceite y fugas, exclusión de contaminantes, temperatura del aceite, aireación, etc.

En Machinery Lubrication se han publicado decenas, quizás cientos, de ejemplos reales que demuestran cómo estos tres sencillos pasos funcionan si se siguen rigurosamente. No se trata de un concepto teórico imaginario ni abstracto. Para comprender mejor la magnitud del mantenimiento proactivo, le recomiendo leer este artículo: El poder de multiplicar por 10.

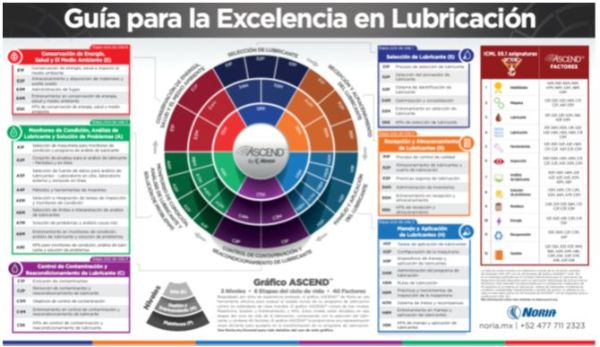

Siga el gráfico Ascend™

El Gráfico Ascend se diseñó para proporcionar un marco o una hoja de ruta útil para la implementación de una estrategia de mantenimiento proactivo en lubricación. Consta de seis etapas, de acuerdo con el ciclo de vida de la lubricación, en sentido horario partiendo de la parte superior. Dentro de cada etapa se encuentran oportunidades específicas de cambio y control de todos los factores relacionados con el proceso.

Los siguientes son algunos ejemplos:

- Selección de lubricantes: Encontrar el lubricante adecuado para su máquina, entorno operativo y ambiente de exposición es un ejercicio de ingeniería. No permita que nadie le sugiera lo contrario. No todos los lubricantes son iguales. Hay decenas de miles para elegir. ¿Cuál es la viscosidad, el índice de viscosidad, el tipo de aceite base, la composición química de los aditivos, concentración, el método de envasado y transporte, la asistencia del proveedor, etc., ideales? Obtenga la ayuda que necesita.

- Recepción y almacenamiento de lubricantes: Esto se refiere a la salud del lubricante y su protección contra la contaminación y la mezcla accidental. Un lubricante puede perder más vida útil durante la recepción y el almacenamiento que cuando se encuentra en la máquina.

- Manejo y aplicación de lubricantes: Esto abarca cómo se cambian o aplican los lubricantes, su frecuencia y cantidad. Principalmente, busca garantizar que las máquinas no estén lubricadas de más ni de menos. Cambiar los niveles de aceite y grasa, incluso en cantidades aparentemente insignificantes, puede tener un gran impacto en la vida útil de la máquina. A continuación, cambie el aceite a tiempo. Mediante un análisis de aceite rutinario, los cambios se pueden realizar «según la condición», ni demasiado pronto ni demasiado tarde. Esto también se aplica a los intervalos de reengrase.

- Control de contaminación y reacondicionamiento de lubricantes: Como su nombre lo indica, mantener los lubricantes limpios, secos y fríos dentro del nivel objetivo es una tarea inagotable pero necesaria. Controlar la entrada de contaminantes es la principal tarea. A continuación, hay que buscar la rápida remoción de los contaminantes una vez que entran en contacto con el aceite. Que el aceite se vea limpio y seco no significa que lo esté. Utilice el análisis de aceite para verificarlo.

- Monitoreo de condición, análisis de lubricantes y solución de problemas: Es sumamente difícil que una máquina presente problemas (falla inminente de rodamiento, engranaje, cilindro, motor, etc.) sin que el lubricante lo detecte primero. El lubricante es el fluido común en todos los componentes de fricción. El análisis de aceite solo funciona cuando los lubricantes se muestrean correctamente y con la frecuencia y correcta.

No pretenda ahorrar dinero comprando análisis de aceite baratos. Lo mismo aplica para la inspección. Los inspectores no deben limitarse a observar las máquinas, sino examinarlas cuidadosamente con atención y precisión. Esto es tan importante como el análisis de aceite, pero rara vez se realiza correctamente.

6. Conservación de energía, salud y medio ambiente. La conservación de energía por sí sola representa enormes oportunidades de ahorro para la mayoría de las organizaciones. Gran parte de esto se relaciona con la selección de lubricantes, así como con las prácticas de lubricación establecidas. Se ha reportado con frecuencia una reducción de las pérdidas por fricción de la maquinaria entre un 10 % y un 20 % mediante la toma de decisiones inteligentes.

Figura 3. Gráfico ASCEND

Punto de disminución de los beneficios

A menudo me refiero a la necesidad de optimizar, no de maximizar. No buscamos maximizar la confiabilidad, sino optimizarla. Un excelente análisis de este tema se encuentra en el artículo Cómo optimizar el estado actual de la lubricación.

El exceso es una fuente de desperdicio y un uso imprudente de tiempo y recursos. Sí, el costo del exceso de capacitación, limpieza, sequedad, frecuencia de muestreo de aceite, selección del conjunto de pruebas, la robustez del lubricante, la frecuencia de relubricación, etc., puede, en ciertos casos, superar los beneficios obtenidos. Pero no permita que el miedo al «exceso» le impida alcanzar la optimización.

Jim Firch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América