Los antiespumantes (también conocidos como agentes antiespumantes o inhibidores de espuma) son muy comunes en varios tipos de lubricantes y fluidos hidráulicos. Como su nombre lo indica, el propósito de los antiespumantes es retardar la formación de espuma estable sobre la superficie del aceite en el tanque, caja de engranajes o depósito. Siliconas, o compuestos que contienen siliconas, y polímeros acrílicos son popularmente usados en la formulación de aceites lubricantes minerales. Los aceites más livianos como los de turbinas y sistemas hidráulicos son generalmente formulados con acrilatos, mientras que los grados más pesados, como los aceites para engranajes, máquinas papeleras y motores de combustión interna, son formulados con siliconas.

Cuando se permite la formación de una espuma estable, el riesgo de no conseguir una efectiva lubricación se incrementa. En muchos casos la espuma no es más que un problema cosmético. En otros casos es bastante serio y puede conducir a una falla prematura del aceite y de la máquina. La espuma es considerada un problema y como tal debe ser tratada si alguna de las siguientes situaciones se presenta: 1. El nivel de aceite en el tanque o depósito se vuelve imposible de controlar. 2. El aceite derramado en el piso se convierte en un peligro para la seguridad del personal. 3. La espuma conduce a un bloqueo por aire y por lo tanto la incapacidad de suministrar efectivamente aceite a los componentes lubricados. 4. La espuma disminuye la transferencia de calor y acelera la degradación térmica y oxidativa del aceite. 5. La máquina está lubricada por espuma en lugar de aceite.

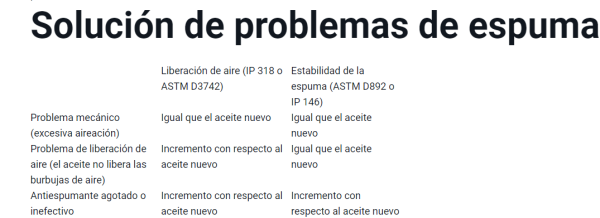

Hay muchas posibles causas que originan niveles inaceptables de espuma. Algunos están relacionados con las condiciones del aceite y otras son de naturaleza mecánica (ver tabla). Un problema mecánico puede estar relacionado con una sobre agitación debido flujos elevados en el retorno/drenaje o un bajo nivel de aceite. Si la espuma colapsa rápidamente cuando el aceite está en reposo, se debe sospechar entonces de un problema mecánico

Los problemas relacionados con el lubricante pueden ser ocasionados por una degradación en las propiedades de liberación de aire (causado algunas veces por mucho antiespumante o por contaminación con sellos/empacaduras de silicona) o por agotamiento o inefectividad del antiespumante. Para que el antiespumante tenga éxito en inhibir la formación de espuma, debe poseer las siguientes propiedades cuando se encuentre disperso en el aceite: 1. Debe tener una tensión superficial más baja que la del fluido. 2. No debe estar disuelto en el aceite. 3. Debe estar disperso en pequeñas gotas dentro del fluido (mejor alrededor de los 10 micrones).

A menudo estas 3 condiciones no se consiguen, ya sea inicialmente con el aceite nuevo, o más tarde con el aceite envejecido. A pesar de que hay un ensayo de laboratorio destinado para medir la tendencia del aceite a formar espuma (ASTM D892), este toma mucho tiempo y es además costoso para utilizarlo como un análisis de rutina. Por lo tanto se debe utilizar otros ensayos de laboratorio para estimar los riesgos en la tendencia a la formación de espuma de los lubricantes. Esto puede ser hecho simplemente valorando las probabilidades de falla en las tres propiedades indicadas anteriormente. Vale la pena señalar que en muchas aplicaciones un antiespumante agotado o inefectivo no puede, por sí sólo, traer problemas de espuma o liberación de aire.

Tensión superficial.

Las nuevas formulaciones de lubricantes tienen originalmente una elevada tensión superficial (30-35 dinas/cm). Los glóbulos microscópicos del antiespumante, por lo general, tienen una tensión superficial en el rango de 20-24 dinas/cm. Este diferencial es esencial para asegurar que un punto débil se formará sobre las burbujas de espuma haciendo que estas se rompan. A medida que el lubricante envejece, su tensión superficial disminuye. Una gran variedad de causas contribuyen a que esto ocurra incluyendo humedad, impurezas sólidas, oxidación, contaminación con grasas, limpiadores y detergentes, y otras suspensiones polares comunes. Esto hace que la tensión superficial total caiga en el rango del antiespumante, lo cual reduce o elimina su efectividad. Dado que la tensión superficial no es normalmente evaluada en el análisis de aceite, muchas de las impurezas mencionadas anteriormente si pueden ser evaluadas. Estos ensayos como el conteo de partículas, insolubles totales, ultracentrífuga, oxidación/agua por FTIR, AN, y color pueden ser usados para llegar a la conclusión en cuanto a si se ha producido una pérdida considerable en la tensión superficial del lubricante.

Antiespumante no disuelto.

A menudo los aceites nuevos tienen un contenido de silicio en el orden de10-25 ppm proveniente de la presencia de antiespumante. A pesar de que la concentración es pequeña, la silicona esta sobresaturada en el aceite en forma de glóbulos microscópicos. Si la concentración de silicio baja demasiado, por ejemplo por debajo de 5 ppm, existe el riesgo de que se encuentre en estado disuelto contrario a lo requerido, no disuelto (sobresaturada). Una de las causas del agotamiento de las siliconas es su eliminación mediante la filtración. Un estudio llevado a cabo por Chevron ha demostrado que mientras más fino el filtro mayor es la tendencia a quedarse en el filtro. Además, las gotas del antiespumante también pueden coalescer en el tiempo, asentándose más rápidamente en zonas donde el lubricante se encuentra en reposo. La forma más fácil de determinar la presencia de las siliconas en mediante el análisis de elementos. Compare los niveles de silicio del aceite nuevo con los del usado. Si cae por debajo de 5 ppm, tenga en cuenta que se incrementará el riesgo en la tendencia a la formación de espuma.

Tamaño de la gota.

Esto es muy difícil de evaluar en el aceite usado. Un posible ensayo es clocar una cantidad de muestra de aceite en un vaso de vidrio. Luego, muy lentamente vierta el aceite por encima del borde del vaso de vidrio. Si aparecen pequeños grumos de glóbulos de silicona sobre el borde del vaso de vidrio (llamado ojo de pescado), esto es una buena indicación de que la silicona ha coalescido (unido en gotas más grandes) o no fue suspendido adecuadamente en el aceite. Esto es un problema muy común cuando el antiespumante es agregado a un aceite usado (reacondicionamiento).

Otra forma de evaluar la tendencia a la formación de espuma de aceites usados es colocar

una muestra de aceite dentro de una licuadora. Si una espuma estable se forma después de la agitación, es seguro concluir la pérdida de la efectividad del antiespumante por alguna de las razones indicadas anteriormente. Es una buena práctica ensayar con el aceite nuevo para tener un punto de comparación. Es también importante mencionar que la viscosidad tiene un impacto importante en la formación de espuma. La máxima tendencia a la formación de espuma parece ser alcanzada alrededor de los 280 cSt. Por lo tanto, puede ser necesario evaluar la influencia de la temperatura sobre aceites de engranajes que tienen viscosidades en condiciones de operación en este rango.

El control y manejo de aire y la espuma en taques y depósitos es esencial para una correcta lubricación. En gran medida, el análisis de aceite se puede utilizar para identificar cambios en la tendencia a la formación de espuma y el agotamiento de los aditivos antiespumantes. Con el tiempo, práctica y experiencia, métodos confiables, como los descritos anteriormente, pueden ser empleados en forma rutinaria.

Referencias:

Summers-Smith, J.D., “A Tribology Casebook,” Antony Rowe Ltd, Chippenham, Wiltshire, 1997 Awe, R.W., “Silicone Antifoams for Lubricating Oils,” National Fuels and Lubricants Meeting, Tulsa, OK, 1963 Friesen, T.V., “Transmission-Hydraulic Fluid Foaming,” International Off-Highway & Powerplant Congress & Exposition, Milwaukee, WI, 1987 Duncanson, Marianne, Exxon Company USA, “Sources of Air-in-Oil Problems in Circulating Systems,” Exxon Maintenance Conference, 1998

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.