El conteo de partículas es uno de os ensayos más comunes en el análisis de aceite. Puede utilizarse para determinar la limpieza el aceite nuevo, identificar el ingreso de tierra, verificar el desempeño del filtro o indicar el inicio del desgaste activo en la maquinaria. Sin embargo, como la mayoría de los ensayos del análisis de aceite, obtener una muestra de aceite representativa es imprescindible para la exactitud de los datos del conteo de partículas. Con el conteo de partículas, esto es particularmente cierto, ya que en algunos casos en donde los objetivos de limpieza son muy estrechos, uno puede tatar de identificar menos de 100 partículas, lo que se compara en tamaño con las células rojas de la sangre ¡en cada mililitro de fluido!

Uno de los elementos más importantes, y a menudo ignorado, a la inexactitud del conteo de partículas es la limpieza de la botella. Cuando los objetivos de limpieza son muy estrictos, hasta el simple hecho de quitar la tapa a la botella de muestra en un ambiente sucio puede hacer que la botella sea inadecuada para el conteo de partículas. A pesar de esto, muy pocos proveedores de botellas de muestra certifican la inspección, verificando la limpieza de las botellas nuevas. Es hora de que los productores de botellas, laboratorios comerciales y usuarios reconozcan la importancia de la limpieza de las botellas de muestra y se unan para desarrollar un sistema apropiado de certificación para la limpieza de las botellas.

El costo real de las botellas contaminadas

El costo real de las botellas contaminadas va más allá del desperdicio de una botella, que por lo general cuesta un poco más de 50 centavos de dólar. Los usuarios del análisis de aceite que toman con seriedad sus programas utilizan los resultados de ensayos como el conteo de partículas como la base para tomar decisiones de mantenimiento. Por lo tanto, el costo de una botella contaminada puede ser bastante alto.

Una botella que provoca que el código ISO salte uno o dos rangos en un conteo de partículas puede generar una alarma que obligue a efectuar una investigación meticulosa para localizar un problema inexistente en el proceso de producción – esto es un falso positivo. Los recursos de mantenimiento e ingeniería se desperdician en una investigación que no proporcionará valor alguno a la organización. Quizás hasta se tome otra muestra para verificar el resultado. Se desperdician recursos en la toma de muestra y en su análisis. Se desperdicia tiempo, en lo que la muestra es analizada y se obtienen los resultados. Si la limpieza está muy fuera de los límites de control (mucha variación), no hay motivo para creer que un segundo ensayo brindará datos más confiables que el primero.

Las decisiones de mantenimiento, como la mejora en la filtración, cambio del fluido o incluso la reparación de la máquina, estarán basadas en una falsa alarma. La acción correctiva por sí misma podría tener consecuencias que comprometan la confiabilidad del sistema.

La contaminación de la botella puede dar como resultado fasos negativos y desperdiciar la oportunidad de tomar acciones correctivas en etapa temprana. La contaminación de la botella con cantidades excesivas de polvo u otras partículas no ferrosas podría dar como resultado que se reporte una medición errónea del porcentaje de partículas ferrosas. En efecto, la falta de limpieza en las botellas altera el proceso de mantenimiento proactivo y predictivo.

Definición de limpieza de las botellas

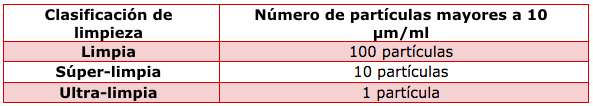

La definición de la limpieza de las botellas empleadas en el análisis de aceite industrial se originó en investigaciones efectuadas en fluidos de potencia. Esas definiciones se enfocan en las partículas mayores a 10 μm (Tabla 1).1

Tabla 1. Definiciones actuales de limpieza de botellas

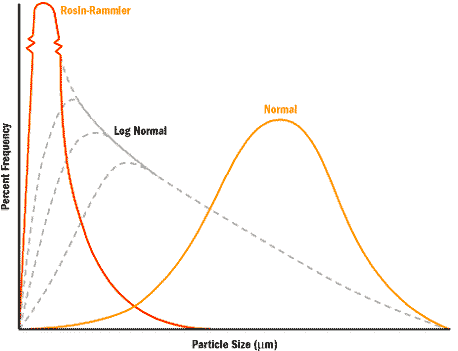

A pesar de que existen tablas que intentan traducir los conteos de partículas ISO 4406:99 en el número de partículas mayores de este tamaño, es evidente que la distribución del tamaño de partícula puede variar de acuerdo con el proceso en el que se producen. Se ha observado que algunas distribuciones de partículas, tales como el polvo, pueden ser del tipo normal.

La trituración o molienda de las partículas más grandes en los sistemas mecánicos y de filtración tiende a inclinar esta distribución hacia el extremo más pequeño, produciendo una distribución normal. Con el tiempo, esa distribución sesgada progresa y finalmente se aproxima a la distribución Rammler Rossin (Figura 1).

Figura 1. Evolución natural de la distribución del tamaño de partícula de tamaño grande a pequeño1

Jim Fitch propuso hace algunos años que se utilice una relación señal-ruido (RSR) de 5:1 para seleccionar las botellas a emplear en el análisis de aceite. Cuando los conteos de partículas se efectúan empleando el estándar ISO 4406:99 que identifica las partículas en rangos mayores a 4, 6 y 14 micrones, ¿cómo puede determinarse cuáles botellas están lo suficientemente limpias para usarlas basándose en las definiciones de limpieza enfocadas en un tamaño de partícula completamente diferente?

Quienquiera que haya intentado establecer rigorosamente a limpieza real de las botellas disponibles comercialmente saben que la respuesta a esa pregunta es en efecto irrelevante. Las botellas que se producen en forma masiva para el conteo de partículas de rutina no están certificadas a ningún nivel de limpieza en particular. Cuando mucho, se mencionan los niveles de limpieza. Esos niveles, sin embargo, son apenas suficientes para la mayoría de las aplicaciones críticas de proceso.

Los niveles de limpieza típicos se definen como la media aritmética de alguna población de muestras. Tal vez se haya efectuado algún análisis para establecer un intervalo de confianza para el promedio de limpieza real de la población subyacente asumiendo una distribución más o menos normal con sólo un pico y colas que se desvanecen rápidamente.Desafortunadamente, esas suposiciones pueden ser completamente falsas. Los datos se distribuyen normalmente cuando el proceso que las produce está completamente fuera de control; la variación que existe entre las botellas es causada sólo por las variaciones aleatorias que no tienen causa asignable.

¿Está bajo control el proceso de producción en donde se manufacturan las botellas? La única manera para determinar si el proceso está bajo control es aplicando ensayos estadísticos rigurosos.

La necesidad de una nueva guía

ISO 3722, el principal estándar que se ocupa de controlar los métodos para establecer los niveles de limpieza es extremadamente rigoroso. Si bien es apropiado para usarse en laboratorios de investigación, los requerimientos de prueba son demasiado onerosos para aplicarlos en forma general en la mayoría de las aplicaciones del análisis de aceite. El número de muestras que deben evaluarse para una corrida de producción es tan grande que el gasto de la certificación la hace demasiado costosa para el análisis de rutina.

Se requiere una nueva guía para la clasificación de las botellas de limpieza destinadas al conteo de partículas en el análisis de aceite en uso. La guía debe ser robusta y sensible a las variaciones en la distribución del tamaño de las partículas de manera que aplique por igual en cualquier proceso de producción. Debe quedar claro al usuario final cuál botella puede emplearse efectivamente para cada aplicación particular.

Costo de las botellas

Los usuarios, sin embargo, deben prepararse para pagar más por botellas certificadas. Verificar cada corrida de producción siempre involucra gastos importantes a los fabricantes de botellas, resultando en precios más elevados en las botellas, especialmente si se compara con los precios de las botellas que se venden actualmente. Se necesita aplicar gastos adicionales para corregir deficiencias de producción. Los fabricantes de botellas deben ser capaces de justificar el costo de producir botellas con calidad mejorada y verificable. Los clientes se beneficiarán si reconocen y demuestran su voluntad para pagar por productos de nivel superior.

Recomendaciones

Los usuarios industriales están preocupados principalmente con los conteos de partículas definidos según la norma ISO 4406:99. Dado que la distribución del tamaño de partícula depende del proceso en que se producen, es lógico pensar que las botellas deben certificarse en los tres rangos de partículas y no sólo en 10 micrones, el cual no corresponde con los números de rango de ISO 4406:99.

Referencias

1. Fitch, E. (1992), Proactive Maintenance For Mechanical Systems. Stillwater, Oklahoma: FES Inc.

2. Fitch, J. (1999, March-April), The Influence of Bottle Cleanliness and Sample Agitation. Practicing Oil Analysis. pp. 15-18.

Noria Corporation. Traducido Roberto Trujillo Corona, Noria Latín América.