Aproximadamente el 90 por ciento de todos los rodamientos están lubricados con grasa. Pero ¿cuánto sabe usted de la grasa o de los rodamientos engrasados en su planta? El análisis de grasa no es ciertamente para cada rodamiento… tal vez ni siquiera para la mayoría de los rodamientos. Pero cuando usted necesita saber qué pasa, un análisis exhaustivo de la grasa en cuestión puede evitar dolores de cabeza y ahorrarle dinero.

Históricamente, el análisis de grasa se ha limitado a efectuar ensayos en las grasas nuevas para la aceptación del producto y control de calidad. Técnicamente, esto se debe al tamaño de muestra necesario para realizar métodos ASTM (Sociedad Americana para Pruebas de Materiales, por sus siglas en inglés) convencionales en muestras de grasa. Sin embargo, en las últimas dos décadas, los nuevos métodos de análisis han permitido perfilar la capacidad de servicio de la grasa empleando la mínima cantidad posible de grasa (0.00003527 de una onza).

Muestreo de grasas en servicio

Hay dos cuestiones filosóficas respecto al muestreo de grasas usadas. En primer lugar, si todo el rodamiento debe enviarse al laboratorio para extraer toda la grasa que está detrás de los escudos, ¿qué tan bueno es el análisis? En segundo lugar, si puede llegar a la grasa en el rodamiento sin necesidad de desmontarlo, ¿la muestra es confiable y representativa de la condición tanto de la grasa como del rodamiento?

Estos dos problemas son bastante diferentes. Si una planta tiene cientos de rodamientos engrasados, y es difícil removerlos para enviarlos al laboratorio y así efectuar el análisis de grasa, sería necesario extrapolar la información obtenida de unos pocos rodamientos entre toda la población para sacar conclusiones adecuadas. Un ejemplo de esto podría ser identificar la causa raíz de una serie de fallas repetitivas en rodamientos de toda la planta. La experiencia muestra que dentro de una aplicación y entorno dados, la mayor parte de las fallas, si están relacionadas con la lubricación, se derivan de la misma causa raíz. Por lo tanto, vale la pena el esfuerzo de tomar un grupo de rodamientos con diferente vida útil y remitirlos para su análisis. Una vez hecho esto, los resultados de los ensayos pueden utilizarse para tomar una decisión informada acerca de la selección de la grasa, los intervalos de re-engrase, los mecanismos de desgaste comunes y los niveles de limpieza típicos.

La segunda cuestión filosófica es si la muestra de grasa es verdaderamente representativa. Esto es un poco más complejo de resolver. En este caso, el técnico tiene que estar consciente de las diferencias en la información que se puede obtener a partir de grasa situada en la interfaz de las pistas del rodamiento, en comparación con la grasa que ha sido empujada hacia afuera y está en la zona exterior del alojamiento, así como la vital importancia que tiene el punto en el que se toma la muestra de grasa, similar a lo que sucede con las muestras de aceite usado. Generalmente, la muestra de grasa que nos interesa es la que está haciendo el trabajo en las interfaces de contacto, en la zona de carga del rodamiento. Esta muestra de grasa tendrá la mayor evidencia del desgaste, contaminación y degradación y, en general, será la más representativa, aunque es probable que sea también la más difícil de obtener.

Analizando muestras de grasa usada

Cambios en la consistencia de la grasa

La grasa está hecha de aceite base, un agente espesante o gelificante (algunas veces llamado rellenador) y aditivos, los cuales trabajan de la misma forma que los empleados en los aceites. La consistencia de la grasa es controlada por el tipo de agente espesante, el aceite y su viscosidad. La grasa puede endurecerse o ablandarse en la operación debido a los efectos de la contaminación, pérdida de aceite o por mecanismos de corte.

El método clásico con que se mide la consistencia de una grasa es mediante el ensayo de penetración de cono (ASTM D217). En este ensayo, la gasa se calienta a 25 °C (77 °F) y se coloca debajo de la punta del cono del instrumento de prueba, como se muestra en la figura 1.

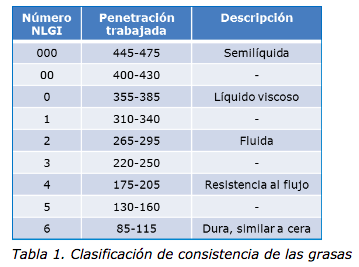

Se deja caer el cono dentro de la grasa y se mide qué tanto penetra el cono en la grasa en décimas de milímetro. Mientras mayor sea la penetración, menor es la consistencia de la grasa. El ensayo se repite después de “trabajar” la grasa para replicar los efectos del mecanismo de corte. De hecho, la penetración trabajada de la grasa nueva es la propiedad bajo la cual está basado el sistema de clasificación de consistencia de las grasas del NLGI (Instituto nacional de Grasas Lubricantes, por sus siglas en inglés), como se muestra en la tabla 1.

La penetración de cono usando el ensayo ASTM D217 requiere un gran volumen de muestra y normalmente no se lleva a cabo en muestras de grasa en uso. Un método alternativo, ASTM D1403 emplea ¼ o ½ del volumen de muestra del ensayo ASTM D217, por lo que es más apropiada para el análisis de grasa en uso.

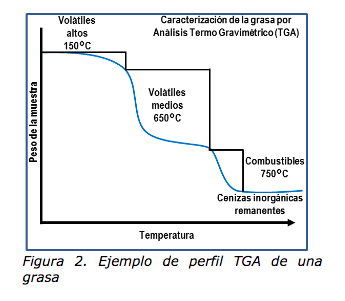

Una alternativa más moderna a la penetración del cono, para estimar cambios en la consistencia de las grasas en uso, es el Análisis Termo Gravimétrico (TGA). El análisis TGA mide la masa de una sustancia en relación a su temperatura y se utiliza para determinar la pérdida de material al aumentar la temperatura. El análisis puede llevarse a cabo en una atmósfera inerte, como nitrógeno, o una atmósfera reactiva, como oxígeno. Típicamente, se pesa una muestra de unos pocos miligramos y se calienta bajo condiciones controladas. La pérdida de peso a temperaturas específicas permite al técnico evaluar la relación de aceite/espesante y se compara con la grasa nueva (sin usar); también se observa la presencia de compuestos volátiles como el agua, permitiendo determinar cualquier cambio significativo en la química del agente espesante (ver figura 2).

Niveles de antioxidante en una grasa

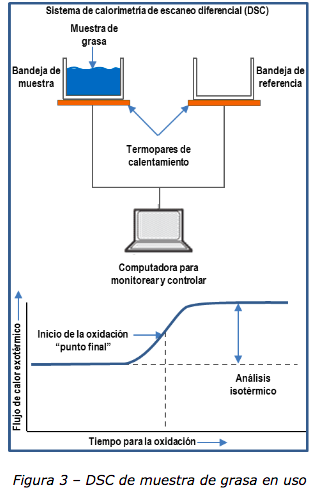

Las grasas, como los aceites, contienen diversos aditivos. Los niveles de antioxidantes son de particular interés en la identificación de la vida útil de la grasa. La Calorimetría de Escaneo Diferencial (DSC) es un método analítico moderno para medir el inicio de la oxidación en la grasa usada (ASTM D5483). Cuando se compara con la grasa nueva de referencia, el ensayo se puede utilizar para determinar la vida útil restante (RUL) de una grasa. Esta prueba es análoga a la información que busca, si no en la metodología, el ensayo de RPVOT que comúnmente se utiliza para determinar la vida útil restante (RUL) de aceites para turbinas y otros aceites lubricantes.

DSC funciona colocando una muestra de grasa usada en una celda de prueba. La celda se calienta y se presuriza con oxígeno. Cuando la grasa empieza a oxidarse, se produce una reacción exotérmica, que libera calor. Midiendo el inicio de la reacción en la grasa usada (comúnmente llamado ‘punto de inducción’) en relación con la grasa nueva, se puede hacer una estimación de la estabilidad a la oxidación de la grasa (ver figura 3).

Las bandejas de muestra y de referencia están ubicadas en dos elementos calefactores idénticos. Están encerrados en un ambiente caliente y rico en oxígeno. Conforme se calienta, se mide la diferencia entálpica entre las dos bandejas. Cuando la muestra de grasa comienza a oxidarse, ocurre una reacción exotérmica, la cual genera calor. Este incremento de calor en la muestra de grasa en usada puede medirse, permitiendo determinar el inicio de la oxidación.

Al comparar este dato contra el de la grasa nueva, puede determinarse la vida útil restante (RUL) del aditivo antioxidante presente en la grasa. Conociendo la vida en servicio de la grasa usada y el agotamiento del aditivo antioxidante según lo medido en DSC, pueden determinarse los intervalos de reengrase apropiados o la efectividad de diferentes grasas para resistir la oxidación.

Viscosidad de la grasa

Con frecuencia no se entiende la viscosidad de la grasa. La viscosidad que aparece típicamente en la hoja de especificaciones del aceite por lo general es la viscosidad cinemática del aceite utilizado en la formulación de la grasa, empleando el ensayo ASTM D445. La viscosidad cinemática del aceite base es importante para asegurar que se utiliza la grasa correcta, que contiene el grado de aceite correcto para propósitos de lubricación. Sin embargo, también podemos medir la viscosidad de la propia grasa. Ya que una grasa es un fluido no- newtoniano, sólo podemos medir su viscosidad aparente, porque la viscosidad de un fluido no-newtoniano cambia con el esfuerzo de corte. La viscosidad aparente de una grasa se determina usando el ensayo ASTM D1092. Esta prueba mide la fuerza requerida para hacer pasar la grasa a través de un orificio bajo presión. Como tal, este ensayo es una forma ideal para determinar las características de flujo de la grasa a través de tuberías, conductos, equipos de despacho, así como su bombeabilidad.

La reología es el estudio de la deformación y/o el flujo de la materia cuando se somete a tensión, temperatura y tiempo. Un reómetro sólo requiere unos pocos gramos de muestra para llevar a cabo el análisis, dando mucha más información que la penetración de cono o las mediciones de la viscosidad aparente. Esto hace de la medición reológica una prueba ideal para pequeñas cantidades de grasa en uso. La medición de las características reológicas de la grasa podría pronto sustituir tanto a la penetración de cono como a la medición de la viscosidad aparente.

Punto de goteo

El punto de goteo de una grasa es la temperatura a la cual la grasa cambia de estado semisólido a líquido. El punto de goteo ayuda a establecer la máxima temperatura de uso de la grasa, la cual típicamente está entre 50 y 100°C debajo del punto de goteo determinado experimentalmente. El punto de goteo puede ayudar a establecer si se está empleando la grasa correcta y para determinar si la grasa en uso se encuentra en condiciones para continuar en servicio.

Contaminación de la grasa en uso

Muchos rodamientos fallan prematuramente debido a la contaminación. La contaminación de la grasa puede provenir no sólo de contaminantes del ambiente, como la tierra y el agua, sino por contaminación cruzada de otros tipos de grasas. Este es un gran problema en las grasas debido a que muchos agentes espesantes son incompatibles, dando como resultado un notable cambio en su consistencia (ya sea que se reblandezca o endurezca), o la separación del aceite base del agente espesante. Hay varias formas de determinar la presencia de contaminantes en una muestra de grasa en uso.

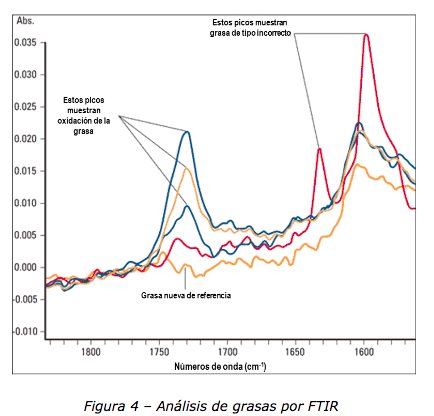

La contaminación con agua u otros tipos de grasas puede identificarse por FTIR (espectrometría infrarroja por transformadas de Fourier, por sus siglas en inglés), como se ve en la figura 4. FTIR también puede medir el tipo de espesante y su concentración, además de subproductos de oxidación.

Si se sospecha de contaminación con grasas de diferente tipo, puede ser factible efectuar un análisis de elementos (después de digestión ácida) para buscar metales comunes presentes en el agente espesante. Por ejemplo, una grasa que se supone es de aluminio complejo, pero se ha contaminado con una grasa de sulfonato de calcio, mostrará tanto aluminio como calcio en el análisis espectrométrico, lo que indica un problema de contaminación.

Medición de bajo contenido de agua

FTIR puede identificar la presencia de agua. Sin embargo, no es sensible a niveles bajos. El agua en el rango de partes por millón (ppm) puede medirse empleando una variación de ASTM D6304 – Método estándar para determinación de agua en productos del petróleo, aceites lubricantes y aditivos por el método de titulación coulométrica Karl Fischer. Este método permite la destilación de agua empleando una torre de destilación a 120°C (248°F) en un recipiente para titulación en donde se solubiliza en tolueno y es rociada con nitrógeno. La mezcla de agua/tolueno es titulada entonces utilizando el reactivo Karl Fischer de acuerdo con ASTM D6304. Los niveles de detección empleando este método están en el rango bajo de ppm.

Metales de desgaste y contaminación con partículas

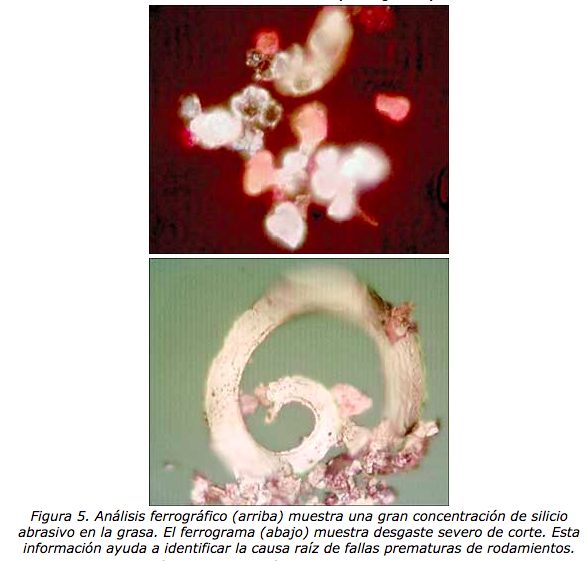

Los métodos convencionales para medir el desgaste son el análisis ferrográfico y el análisis de elementos. Aunque la estimación cuantitativa de las partículas de desgaste es difícil en una muestra de grasa en uso empleando análisis de elementos, dada la dificultad para obtener una muestra representativa, el análisis ferrográfico técnica por naturaleza cuantitativa, es ideal para determinar el mecanismo de desgaste activo y la severidad del problema en rodamientos lubricados por grasa.

El análisis ferrográfico en grasas en uso se hace extrayendo las partículas de desgaste de la muestra y analizándolas visualmente empleando un microscopio óptico, en forma similar a como se hace en las muestras de aceite (ver figura 5).

Observando la morfología de la partícula, a menudo es posible emplear análisis ferrográfico para identificar la causa raíz de falla prematura de rodamientos, permitiendo que se tomen las acciones correctivas apropiadas.

Métodos de administración de límites de precaución y críticos

Los métodos para establecer límites de precaución y críticos varían de acuerdo con la experiencia del usuario. Los valores de precaución son aquellos que están por arriba o por debajo de la norma, mientras que los valores críticos son aquellos que están más allá de los niveles de operación. Una de las preocupaciones principales al establecer una base de datos nueva es establecer los criterios a un nivel tal que alerte al operario de un cambio en la condición de la máquina o lubricante, avisándole con suficiente anticipación para tomar una decisión oportuna, y lo suficientemente realística para que no se presenten alertas prematuras.

Valores absolutos

Los valores absolutos, también conocidos como números fijos o duros, pueden asignarse a cualquier característica. Esos valores están basados en el tipo de máquina y tipo y grado de la grasa. En algunos casos, los valores fijos pueden obtenerse del fabricante original del equipo (OEM, por sus siglas en inglés). En casos en donde no se cuenta con valores recomendados, el límite fijo puede establecerse empleando la experiencia del laboratorio con el lubricante específico y combinación de máquinas. Es importante recordar que los números duros de valores de precaución son un punto de arranque de un programa que contiene muchos valores desconocidos.

Durante la fase inicial del programa, no es extraño que los valores críticos se mantengan sin cambio e invalidados por un periodo considerable de tiempo. Si el conjunto de valores críticos es inapropiado para la máquina en su configuración única, el riesgo de falla de la máquina se mantiene más alto de lo aceptable.

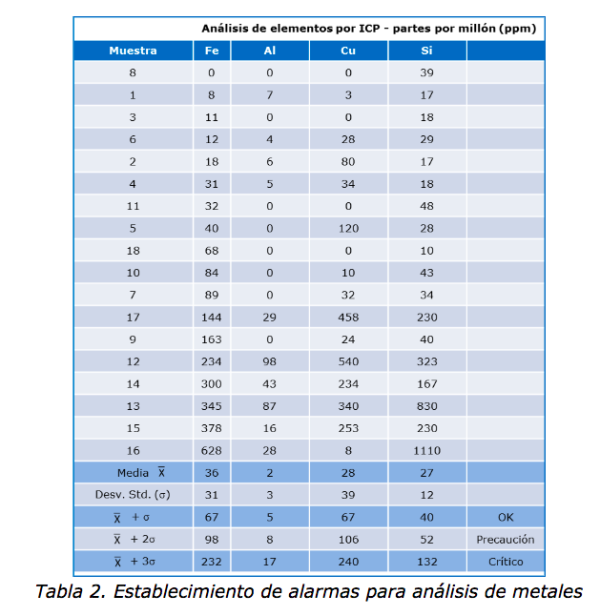

Análisis estadístico

El análisis estadístico de metales de desgaste es efectivo cuando se cuenta con bases de datos maduras. Se requiere contar con una base de datos madura (típicamente 30 o más datos); por lo tanto, normalmente se basa en grupos de equipos similares, en lugar de una sola pieza de máquina o equipo. Una vez que se cuenta con suficientes datos históricos de una máquina en particular, puede aplicarse el análisis estadístico a esta sola máquina.

Porcentaje de cambio

Para algunos ensayos, como la proporción de aceite vs. espesante, es más apropiado establecer valores sobre el porcentaje de cambio en lugar del método de desviación estándar. Una ventaja de este tipo de alerta es que no requiere de una población estadística válida si se tiene la línea de base. Muchos límites de precaución por porcentaje pueden convertirse a valores absolutos cuando el valor de la línea de base es una cantidad conocida o el ensayo tiene valores típicos publicados.

Tendencia de desempeño o tasa de cambio

El establecimiento de valores de alerta basados en la tasa de cambio de los datos, o en la pendiente de la curva, para un metal de desgaste específico por encima de un valor mínimo predeterminado, se puede lograr después de que se han introducido tres conjuntos de datos iniciales. La lógica detrás de esta técnica es simplemente que se requiere de un mínimo de tres puntos para graficar una curva, proporcionando información adicional al analista, con base en gran medida en la correcta y consistente obtención de los valores de tiempo de operación, normalmente horas. También es probable que sea invalidada por otras variables, tales como técnicas de muestreo inconsistentes.

Establecimiento de límites

En las muestras en la Tabla 2, es fácil ver cuál de ellas tiene hierro, aluminio, cobre y silicio. Las alarmas establecidas están basadas en 18 muestras tomadas del interior del alojamiento de diferentes rodamientos. Muchas veces (como en este caso) el analista debe hacer un juicio inicial sobre lo que se considera normal. Después de ordenar los datos por el contenido de hierro, es claro que hay un punto de quiebre en 144 ppm. Considerando normales todas las muestras por debajo de 144 ppm de hierro, queda establecida la base para el analista.

- Muestras OK: A la media (promedio) de todos los datos normales se le suma la desviación estándar (s) de todos los datos normales. Esas muestras se consideran OK.

- Muestras anormales: La media más 2 veces la desviación estándar (2). Esas muestras se consideran en PRECAUCIÓN.

- Muestras críticas: La media más 3 veces la desviación estándar (3). Esas muestras se consideran CRÍTICAS.

Los métodos modernos de análisis para muestras de grasa en uso son rápidos, sofisticados y requieren de sólo una fracción del volumen de grasa necesario en el pasado. Se pueden tomar excelentes decisiones de mantenimiento, que ayuden a reducir costos, utilizando el análisis de grasa en uso como la base para los programas de mantenimiento preventivo y predictivo.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.