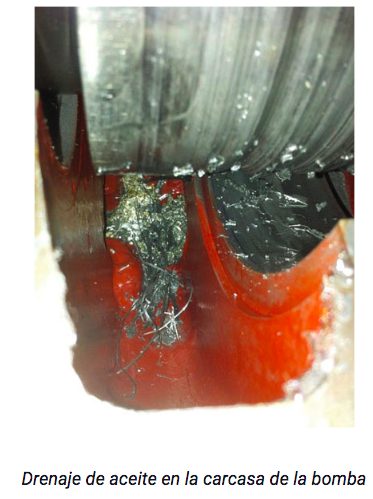

Una planta nuclear ha experimentado un desgaste tipo lana de acero en los cojinetes principales y el eje de una de sus bombas de alimentación de agua. Esto fue detectado porque el aceite se tornó negro durante la prueba de aceptación después de un mantenimiento. Esta máquina no tiene instalado ningún sistema de filtración, sino un simple cedazo en el reservorio. La bomba fue apagada y el cedazo inspeccionado.

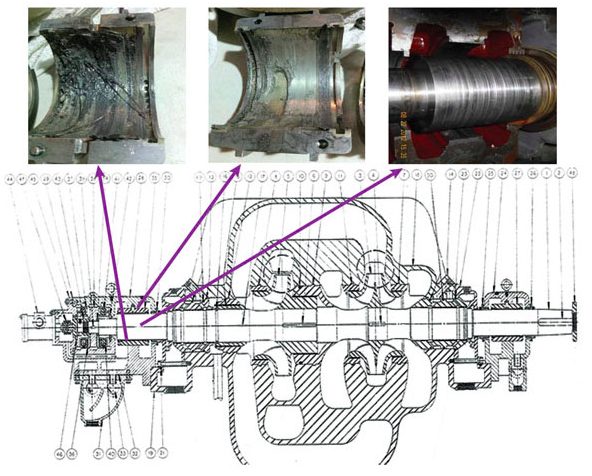

La bomba tiene un diseño de doble carcasa, lo que asegura un buen balance radial. Tiene alojamientos especialmente construidos donde se encuentran los cojinetes de empuje (lado libre) y radial (lado acople). El cojinete radial es del tipo plano seccionado. El cojinete de empuje combina uno seccionado con otro de zapatas basculantes, disco de empuje y anillo de fijación.

Sistema de lubricación de aceite

El sistema de lubricación suministra aceite a presión a los cojinetes de la bomba y del motor. El lubricante para el motor es un aceite ISO VG 32 tipo turbina y coincide con el aceite recomendado para la bomba. En este diseño, los alojamientos de los cojinetes de la bomba están equipados con un deflector de aceite. Este deflector tiene una ceja que se inserta entre el sello de laberinto en el alojamiento del cojinete y el eje de la bomba. Existe también un anillo externo que cubre un labio, el cual está forjado en los alojamientos superior e inferior del cojinete. La estrecha tolerancia entre el deflector de aceite y el eje de la bomba minimiza el ingreso de humedad, así como las fugas de aceite.

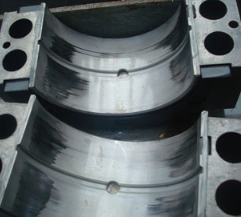

De izquierda a derecha: Cojinete de la bomba (Lado libre) – Mitad inferior del cojinete de la bomba (lado libre) – Parte superior del cojinete de la bomba (lado libre) – Sección del eje que descansa sobre el cojinete

Durante la operación normal, todo el aceite es suministrado por una bomba de engranajes acoplada el eje de la bomba, y se mantiene una bomba auxiliar de respaldo, impulsada por un motor eléctrico. La configuración del sistema de lubricación está diseñado para que la bomba auxiliar arranque cuando la presión de la bomba principal de aceite caiga por debajo de 7 psi. Esta configuración tiene la finalidad de proporcionar la suficiente lubricación a los cojinetes de la bomba en el momento en que se presente una falla en la bomba principal, durante la operación normal de la bomba. La bomba es accionada por un motor horizontal de corriente alterna de 7,000 HP, conectado a la bomba por medio de un acoplamiento flexible.

El conjunto de rotación de la bomba (incluyendo impulsores, ejes, anillos de desgaste, cojinetes de empuje, principales y elementos de balance) fueron sustituidos recientemente para incrementar el flujo de agua de alimentación a las calderas durante el periodo de mantenimiento. Este cambio también modificó el sistema de recirculación de la bomba y el sistema de sello por inyección de agua.

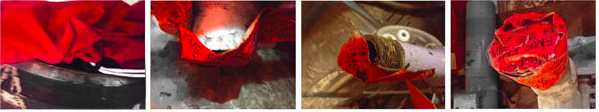

Ejemplo de prácticas inadecuadas de exclusión de contaminantes en las tuberías de aceite removidas del sistema

Como se señaló anteriormente, la bomba requiere de un sistema de lubricación. Su propósito es el de proporcionar lubricación y enfriamiento a los cojinetes de empuje de la bomba, a los dos cojinetes radiales y a los cojinetes del motor. El sistema de lubricación es autónomo e incluye una bomba de aceite movida por el eje de la bomba, intercambiador de calor, cedazo, válvulas de alivio de presión, termómetros, medidores de presión, visores en los drenajes de aceite en los soportes de cada cojinete, un reservorio y una bomba auxiliar impulsada por un motor eléctrico. La bomba de aceite principal está instalada en el lado libre del eje de la bomba. La bomba de aceite auxiliar está ubicada al costado del reservorio de aceite y se utiliza como respaldo de la bomba principal de aceite durante el arranque. El enfriador de aceite es utilizado para enfriar el aceite y recibe agua fría de un sistema externo de refrigeración con agua.

Signos de problemas en los cojinetes

En el 2012, la bomba de alimentación modificada fue puesta en operación para realizar la prueba de arranque. Durante la primera parte de la prueba, se observaron vibraciones anormales (montaje de la carcasa) pero aceptables. Adicionalmente, se escucharon ruidos semejantes a la expulsión de aire, notándose también agua saliendo por los sellos de la bomba. Continuando con la prueba, la muestra de aceite tomada de la bomba mostraba una anormal coloración oscura y contenido de partículas. Se envió una muestra adicional a un laboratorio independiente para su análisis.

La espectrometría de elementos mostró niveles anormales de hierro y estaño. Dado que en los resultados del análisis no se reportó la presencia de plomo, se interpretó que no había ocurrido algún daño a los cojinetes. Basado en estos resultados y un análisis profundo, se realizó una inspección visual del cedazo colocado en la succión de la bomba principal de aceite. Se notó la presencia de partículas/virutas de desgaste, consistentes con los materiales del eje y de los cojinetes.

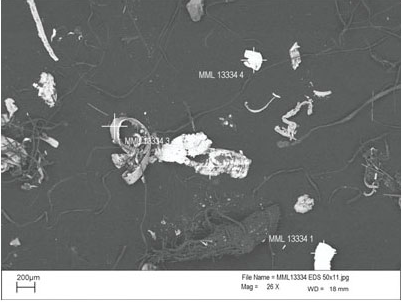

Durante el análisis, se revelaron partículas metálicas de corte, consistentes con los metales de la máquina

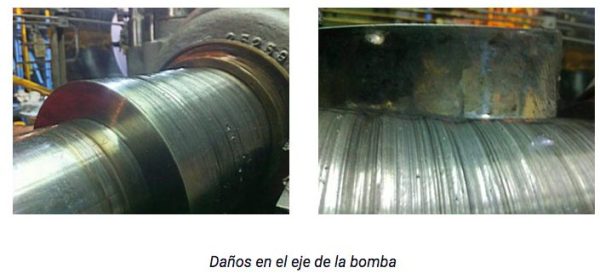

Con la finalidad de determinar dónde se generaron las partículas, se abrieron las cubiertas de los cojinetes del lado libre y lado acople. Cuando se levantó la cubierta del cojinete lado libre, el personal de mantenimiento descubrió tiras de metal que parecían ser virutas de material del cojinete (babbitt). El cojinete radial de empuje del lado libre estaba completamente destruido. El eje también tenía ranuras radiales parecidas a las que hace una herramienta de corte de metales.

El cojinete del lado acople mostró signos de tener el mismo daño. Las zapatas del cojinete de empuje parecían estar en condiciones originales, pero los anillos de los sellos del lado libre y del lado acople tenían marcas lineales y decoloración debido a altas temperaturas.

Se removió el rotor de la carcasa y se inspeccionó. Todas las superficies con tolerancias estrechas (anillos de la carcasa, bujes del impulsor, cojinetes, manga de equilibrio, buje y manga del acelerador) exhibieron contacto, siendo el mayor contacto el que ocurrió en el anillo de la carcasa de la segunda etapa y en el eje del impulsor. Posteriormente, se desarrolló y ejecutó un plan para revisar los cojinetes de la bomba de relevo similar, que igualmente había sido modificada. Se removió la tapa de la carcasa de los cojinetes de la bomba, así como la mitad superior de la carcasa de los cojinetes radiales. Se encontraron partículas finas de metal. Esto motivó a efectuar un lavado (flushing) más riguroso de todo el sistema de lubricación de la bomba.

Basados en un examen preliminar de los datos de vibración e inspecciones físicas de los cojinetes de la bomba y del rotor, se llegó a la conclusión de que el daño en los cojinetes fue ocasionado por material particulado introducido en la región de los cojinetes principales. Este material pudo haber surgido del circuito cerrado de lubricación, evidenciado por las partículas metálicas encontradas en los otros cojinetes de la bomba. El eje no está recubierto de cromo, lo que hace a estas áreas susceptibles al desgaste del tipo lana de acero.

El daño de los cojinetes se inició en el lado libre la bomba de alimentación. Fue evidente por el gran daño del cojinete del lado libre, así como el excesivo desgaste en el anillo de la carcasa del lado libre, el cual actúa como cojinete lubricado con agua una vez que falla el cojinete del lado libre.

Falla del tipo lana de acero

El modo de falla encontrado es una condición conocida como “lana de acero”. Para que se presente, se requiere que el material del eje contenga entre un 3 y un 20 por ciento de cromo y la presencia de partículas sólidas (duras o blandas). La secuencia de falla es como sigue:

- Introducción de partículas sólidas en las tolerancias estrechas (en este caso, en el annulus entre el eje y el cojinete) y una filtración a menos de 15 micrones.

- Generación de elevada temperatura debido al roce de las partículas a alta velocidad (1,130 metros por minuto).

- Conversión del cromo a carburo de cromo en el eje de acero y en presencia del aceite mineral.

- Incrustación de las partículas de carburo de cromo en los componentes estacionarios (cojinetes), actuando como una herramienta de corte.

El ingreso de aire no tuvo nada que ver en la falla del cojinete. Esta condición se habría visto primero como un desbalance hidráulico en la primera etapa del impulsor. Si el ingreso de aire hubiese sido el mecanismo de falla o contribuido a la falla del mecanismo, entonces el cojinete del lado acople habría estado más estresado y es ahí donde se habría generado el evento de falla. El ingreso de aire también habría causado cargas axiales transitorias muy elevadas que se habrían reflejado en los cojinetes de empuje y dejado evidencia o daño en las zapatas de empuje del lado libre y del lado acople.

Si el ingreso de aire hubiese producido elevadas cargas radiales, el aire se habría alojado en el annulus del anillo de desgaste, reduciendo significativamente la rigidez y el amortiguamiento de los cojinetes lubricados con agua (efecto Lomakin). Esto daría como resultado un mayor contacto entre el eje del impulsor y los anillos de desgaste que lo que se encontró durante la inspección del rotor.

Alojamiento superior del cojinete

La pérdida de la rigidez del anillo de desgaste habría llevado a un incremento en el movimiento del rotor dando como resultado un incremento en la amplitud de la vibración. El único incremento en la vibración durante el evento ocurrió en la frecuencia de paso del álabe de la bomba, lo que fue ocasionado por el impacto del aire saliente sobre el deflector en la carcasa.

Alojamiento inferior del cojinete

El problema del ingreso de aire fue tratado revisando el procedimiento de venteo de la carcasa de la bomba antes del arranque.

La causa raíz

La bomba presentó una falla significativa debido al ingreso de material particulado en el sistema de lubricación.

Tipo y tamaño de las partículas

El análisis de mantenimiento preventivo (PdM) reveló que las partículas eran consistentes con los cortes en la máquina (metales). El material particulado posiblemente se introdujo a los cojinetes de la bomba a través de las líneas de suministro/retorno de aceite, las carcasas de los rodamientos y el reservorio de aceite.

Las piezas fueron analizadas utilizando el análisis semi-cuantitativo de microscopía electrónica de barrido con energía dispersiva de rayos X. La composición de las partículas fue consistente con el acero inoxidable. Además, la forma de las partículas se asemejaba a un pedazo de alambre estirado en frío.

Antes de este evento, las tecnologías de PdM en uso consistían en acelerómetros colocados en la superficie de la máquina, termografía y análisis del lubricante. Los análisis de vibración fueron algo útiles durante el evento. Sin embargo, el análisis del lubricante fue la principal tecnología para identificar el problema. Esto llevó a que se realizaran investigaciones adicionales. Posterior a este evento, se instalaron sensores y detectores de temperatura resistivos (RTDs) en esta y otras tres bombas similares.

En la revisión de los componentes dañados, se determinó que todos los cojinetes del motor y los cojinetes radiales/empuje de la bomba fueron afectados por las partículas sólidas que se introdujeron.

Conclusión

La planta nuclear confió en las actividades de mantenimiento disponibles para el control de la limpieza del sistema de lubricación. Estos controles fueron insuficientes para asegurar la salud de la bomba de alimentación de agua luego de que el sistema de lubricación fue completamente desmontado y sus componentes reutilizados.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.