En el campo de la tribología, la palabra “partículas” significa diferentes cosas para distintas personas. Los siguientes casos de estudio ilustran cuán diferentemente interpretan la presencia de las partículas los ingenieros mecánicos, los tribólogos, los que toman las muestras, los analistas y las personas que hacen los diagnósticos.

El ingeniero mecánico y el tribólogo

Para el tribólogo y el ingeniero mecánico, la presencia de las partículas es un indicio de que han ingresado contaminantes al sistema o que ciertos componentes se están desgastando de manera anormal. Las partículas que son menores que los claros dinámicos mínimos podrían generar desgaste abrasivo, lo que a su vez causa envejecimiento prematuro o falla mecánica. Las partículas grandes podrían provocar bloqueo de conductos o canales de lubricación, lo que a su vez puede provocar falta de lubricante. Por lo tanto, ambas condiciones significan problemas a quienes juegan esos roles.

Esta ilustración muestra cómo las partículas causan daño a las partes en contacto. (Ref. Triple-R Oil Cleaner)

El que toma las muestras

La principal preocupación del que toma las muestras es obtener una muestra homogénea, que sea representativa de todo el aceite que se encuentra en el sistema. La presencia de partículas complica la tarea del que toma las muestras, ya que las partículas tienden a asentarse en el fondo del tanque o depósito.

Antes del muestreo, el aceite debe estar caliente y bien agitado para asegurar que la muestra incluya partículas que podrían estar asentadas. Para el análisis de aceite de rutina, la botella de muestra no debe llenarse más del 80% para permitir al laboratorista agitar la muestra antes del análisis.

Algunas prácticas inadecuadas en el manejo de la muestra son el llenado en exceso de las botellas, decantar las muestras que originalmente se llenaron en exceso y tomar la muestra cuando el aceite no ha circulado lo suficiente en el sistema. Llenar en exceso una botella de muestra impide que haya una adecuada agitación. La decantación del exceso de aceite provocará que las partículas grandes se queden en el fondo de la botella. También existe la posibilidad de que la porción decantada de aceite sea la menos contaminada, provocando que el resultado del laboratorio indique una condición normal cuando no lo es.

1.1 Esta imagen es la línea de base tomada del examen de partículas del segundo material de referencia (SRM) muestra cómo podrían verse los resultados.

1.2 Examen de partículas del SRM después de que aproximadamente el 50% se decantó en otro contenedor. Cuando la porción decantada se analizó, se contaron pocas partículas mayores a 10 micrones por mililitro.

1.3 Examen de partículas del SRM después de dejarla reposar por aproximadamente 15 minutos. En el fondo del recipiente se encontraron las partículas más grandes (mayores a 10 micrones) y especialmente partículas mayores a 25 micrones.

1.4 Examen de partículas del SRM mientras la celda estaba parcialmente bloqueada. No se reflejó ningún patrón, y los resultados estuvieron todos fuera de la zona debido al bloqueo.

El analista

Una vez que la muestra llega al laboratorio, la presencia de partículas define las tareas y métodos que el analista químico empleará para analizar las muestras. El método de preparación de la muestra, las técnicas analíticas e instrumentos requeridos para asegurar que los resultados sean representativos de la condición presente en la aplicación, dependen todos del tipo, tamaño, propiedades y distribución de las partículas presentes en las muestras.

Varias técnicas analíticas, incluyendo los espectrómetros de plasma inductivamente acoplada (ICP), la celda de flujo de los espectrómetros infrarrojos por Transformadas de Fourier y algunos contadores de partículas, dependen de bombas peristálticas y sistemas de transporte (tubing) para introducir las muestras en los diferentes instrumentos. Cuando hay partículas grandes en las muestras, existe la posibilidad de que el tubing se bloquee.

68%

de los visitantes a machinerylubrication.com reconocen que la presencia de partículas en la muestra de aceite es un valioso indicador.

Los analistas también deben estar conscientes de la tendencia que muestran las partículas para asentarse en el fondo de la botella. Antes de cada análisis, las muestras deben agitarse lo suficiente para asegurar una condición de homogeneidad. La reducción en la viscosidad causada por la dilución con combustible en los motores de combustión interna o por dilución debido a requerimientos analíticos (ej. ICP) agrava la tendencia de las partículas a asentarse. Para el análisis ICP, las muestras deben diluirse para ayudar en el proceso de transporte. Debido a la dilución, las partículas suspendidas son más propensas a asentarse en el fondo del tubo del aparato de prueba y no serán analizadas por el instrumento. Sin embargo, no se requiere dilución para el análisis con el equipo de electrodo de disco rotatorio (RDE).

El diagnosticador

Las partículas pueden ser valiosas para el diagnosticador que estudia la forma y naturaleza de las partículas que se encuentran en una muestra de aceite. Un microscopio de escaneo electrónico de barrido (SEM) puede ayudar a investigar la causa raíz de una falla mecánica permitiendo que el diagnosticador ponga especial atención a evidencias, tales como marcas o estrías en las partículas y en los mecanismos de formación de las partículas.

La filtración fina es un proceso proactivo que ayuda a remover contaminación y partículas de desgaste del sistema. Si no se lleva a cabo este proceso con especial cuidado, conocimiento y sensibilidad al valor que representan las partículas para el diagnosticador en el análisis de causa raíz, puede perderse evidencia crucial.

Caso de estudio #1: Espectrometría RDE vs. ICP

En 2002 el laboratorio Eskom cambió su espectrómetro de ICP a RDE para efectuar los análisis de desgaste en aceites usados. Para obtener una nueva línea de base, fue indispensable utilizar ambos métodos espectrométricos, así como el cuantificador de partículas ferrosas (PQ) en todas las muestras que recibieron durante un periodo de tres meses.

Cuando se compararon los resultados contra los valores de PQ, se determinó que mientras más alto era el valor PQ en la muestra, mayor era la diferencia entre los resultados de ICP y RDE. Para un valor PQ de 15 mg de hierro por litro (mg/l Fe), la diferencia esperada entre las dos técnicas fue de entre 0 a 5 ppm. Sin embargo, por arriba de un valor aproximado de 75 mg/l Fe, la relación pareció convertirse en no lineal, y las diferencias entre los resultados de ICP y RDE fueron de 50 a más de 500 ppm.

En esta gráfica se aprecia la relación que existe entre ICP y RDE, según se determinó en muestras de aceite de diferentes fuentes.

Una muestra con un valor PQ de 1,712 mg/l Fe tuvo un valor de hierro de 699 ppm con ICP. El resultado por RDE para esta misma muestra estuvo en la región de 3,000 ppm. La diferencia en los resultados obtenidos por los dos métodos espectrométricos fue tan grande como 2,300 ppm.

Cuando se examinaron las tendencias de desgaste de la unidad con el valor PQ de 1,712 mg/l Fe, los resultados de ICP dieron la impresión de que el problema se había resuelto o estabilizado. Sin embargo, cuando estuvieron disponibles los resultados de RDE, fue evidente que había un aumento en el desgaste. El reporte final recomendó que la unidad fuera retirada de operación para un mantenimiento de emergencia.

Debido a que ICP está limitado a partículas de menores dimensiones, se alcanzó una meseta mucho antes que con RDE. Las aplicaciones más afectadas por la limitación en la detección de partículas de mayores dimensiones del ICP fueron aquellas que no tenían sistemas de filtración, como cajas de engranajes y ciertos compresores.

La geometría de las partículas analizadas por RDE también afectaron los resultados. Por ejemplo, si en la muestra había delgadas escamas de metal, las que habían sido aplanadas por RDE dieron lecturas diferentes que las partículas que no lo habían sido. Por lo tanto, los resultados en RDE variaron debido al tamaño de las partículas, así como por su geometría.

Caso de estudio #2: Rayado severo en motor de locomotora

El motor de una locomotora fue sustituido por uno reconstruido. Cuando se instaló el motor, el personal de mantenimiento tuvo dificultades para eliminar una vibración anormal. Eventualmente, se determinó que un volante torcido causó la vibración.

Cuando el problema de vibración se eliminó, se hicieron audibles los ruidos de rayado. Se revisó todo pero no fue posible dar con la fuente de ruido. El ingeniero de mantenimiento decidió involucrar en la investigación al laboratorio que llevaba el programa de monitoreo de condición.

Como el motor había sido reconstruido recientemente y la fuente original era desconocida, el laboratorio no contaba con historial en el cual basarse para el diagnóstico. Para obtener más datos sobre el contenido partículas en la muestra de aceite, el laboratorio empleó métodos especializados, como la técnica de escaneo de electrones por difracción de Rayos X (EDX) empleando SEM.

Para saber si el ruido se debía a insuficiente lubricación, el laboratorio determinó la viscosidad del aceite. Esto para establecer si se había presentado contacto metal-metal a consecuencia de adelgazamiento excesivo del lubricante. Se envió una muestra de aceite nuevo recomendado para compararlo con la muestra de aceite extraída del motor.

Se efectuó un análisis PQ para determinar las propiedades magnéticas del aceite, seguido por análisis de elementos empleando espectrometría RDE. Se hizo un escaneo EDX empleando SEM en las partículas capturadas después que se filtró la muestra a través de una membrana de 0.8 micrones, enjuagada con pentano para remover el aceite residual.

Los resultados revelaron que la viscosidad era aceptable al compararla con la muestra de referencia, mientras que los valores PQ fueron muy altos (más de 1,000 mg/l Fe). El análisis espectrométrico por RDE indicó un incremento en cobre, hierro y zinc al compararlos con la muestra de referencia.

El escaneo EDX empleando SEM encontró los siguientes componentes en el filtro:

- Alta concentración de material blanco de cojinetes

- Limaduras metálicas

- Partículas de desgaste de hierro, plomo y cobre con marcas de estrías

- Partículas de desgaste de hierro con plomo adherido a ellas

- Partículas de zinc no combinadas con cobre

- Mineral/roca/polvo con fosfato de calcio y silicato de calcio

- Silicio y silicato de aluminio

- Un trozo de silicón

Análisis espectrométrico y energía de ionización

La energía de ionización disponible para energizar partículas grandes alcanza una meseta, la cual es una de las razones por las que diferentes métodos espectrométricos tienen limitantes respecto al tamaño de partícula (3 micrones máximo para ICP y de 8 a 10 micrones máximo para espectrómetros RDE).

Los espectrómetros, como se aplican hoy en día, son ciegos a las partículas grandes. Los métodos tradicionales para determinar las partículas grandes (mayores a 10 micrones) son la digestión ácida (costoso y peligroso), digestión por micro-ondas (costoso y lento) y ferrografía de lectura directa (no incluye metales no ferrosos).

La espectrometría por filtro Rotrode (RFS) se desarrolló para mejorar el método espectrométrico para el análisis de aceites usados dentro del mantenimiento predictivo/monitoreo de condición sin limitación al tamaño de partícula o tipo de metal de las técnicas espectrométricas y ferrografía de lectura directa combinadas previamente.

Las partículas como enemigas

Evidencia especial, como las marcas de rayado en las esquirlas metálicas, sugirieron que objetos ásperos (partículas) eran los responsables del desgaste anormal en la camisa y/o en el cigüeñal. El trozo de silicón encontrado indicó el uso excesivo de una sustancia que contiene silicón, como un sellador, el cual posiblemente se exprimió entre las partes, se curó y se desprendió al contacto con el flujo de aceite caliente. Esos trozos de silicón podrían haber bloqueado los conductos de aceite, provocando una dañina situación de falta de aceite.

Las partículas de silicio (cuarzo) y arena (silicato de aluminio) así como otras partículas encontradas en el aceite, eran las responsables del desgaste anormalmente alto. Como el desgaste abrasivo es la causa principal de envejecimiento prematuro y da como resultado el daño de las partes que están en contacto con esos objetos, el ingeniero de mantenimiento quiso que se investigara la razón del ingreso inicial de esas partículas en el sistema.

Para el que toma las muestras, era esencial asegurar que en la muestra se capturara tanta evidencia como fuera posible. En este caso, en el que la última falla podría haber sido catastrófica, la tarea habría sido bastante difícil, ya que las partículas se habían asentado en el fondo al enfriarse el aceite. Por ello, una muestra típica de la manera normal podría no haber permitido que se capturara toda la evidencia.

Partículas como amigas

Abriendo el tesoro de evidencias que fue capturada en las partículas encontradas en el aceite, el diagnosticador obtuvo información sobre la formación de tales partículas. La presencia de virutas metálicas indicaba posible desalineamiento. También se detectó falta de lubricación, la cual posiblemente se debió al bloqueo de los conductos como resultado de la presencia de partículas extrañas. Las virutas de hierro con plomo adherido a estas sugería desgaste adhesivo debido a falta de lubricante (contacto metal-metal).

El descubrimiento de una particular con marcas de rayado llevó a una investigación de los objetos que podrían haber sido responsables del daño. Se detectó un posible culpable en una partícula consistente de fosfato de calcio y silicato de calcio. Este mineral específico (posiblemente apatita) junto con las partículas que contenían cuarzo y arena, llevaron a la conclusión de que el motor provenía de una locomotora que había estado envuelta en un accidente de descarrilamiento y que se había introducido al motor material del suelo de la zona, el cual evidentemente no había sido removido exitosamente cuando se reconstruyó el motor.

Una partícula de desgaste de hierro con marcas de rayado (arriba) y tierra (abajo) encontrada en la muestra de aceite.

Caso de estudio #3: Falla del cojinete del pasador del pistón en locomotora diésel

Antes de que fallara el cojinete del pasador del pistón, las muestras de aceite de una locomotora diésel se enviaron a dos laboratorios diferentes para análisis de rutina. El primer laboratorio alertó de un problema de desgaste del cojinete del pasador del pistón cuatro semanas antes de la falla, mientras que el segundo laboratorio indicaba que no existía señal de desgaste anormal. Se tomó una segunda muestra, y nuevamente el segundo laboratorio no encontró ningún desgaste anormal, mientras que el primer laboratorio emitió otra alerta de desgaste.

El propietario de la flota decidió detener la locomotora para determinar si las alertas emitidas por el primer laboratorio estaban justificadas. Se descubrió que el cojinete del pasador del pistón fallado había causado daño a cuatro paquetes de potencia. Se inició una investigación para determinar la causa raíz que hizo que se dieran diferentes resultados entre los dos laboratorios.

Se efectuaron ensayos de monitoreo de aceite de rutina, incluyendo análisis espectrométrico empleando espectrometría RDE y PQ. Se llevó a cabo un análisis EDX empleando SEM en el filtro de partículas después de que la muestra se filtró a través de una membrana de 0.8 micrones enjuagada con pentano para remover el aceite residual. Los resultados del análisis espectrométrico RDE revelaron un incremento en plata, hierro y cobre, mientras que el análisis SEM reveló la presencia de partículas mayores a 10 micrones.

Como ambos laboratorios efectuaron análisis similares en una base de rutina, la investigación se enfocó en la diferencia entre las técnicas empleadas por ellos. La única diferencia mayor encontrada fue que los laboratorios emplearon diferentes técnicas espectrométricas para determinar el contenido de metales de desgaste en las muestras, a saber, espectrometría por ICP y RDE.

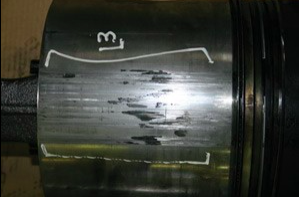

Estas imágenes del motor de una locomotora revelan falla del cojinete del pasador del pistón.

La principal variación entre las dos técnicas es la forma en que se introduce la muestra al espectrómetro. Para el análisis ICP, la muestra se diluye antes de introducirla en el equipo. Por lo tanto, es posible que las partículas se asienten antes del análisis. El ICP también emplea una bomba peristáltica y un sistema de transporte, el cual está sujeto a bloqueos.

Además, la limitación de tamaño del ICP es de 1 a 3 micrones, mientras que en RDE es de 8 a 10 micrones. El análisis SEM confirmó la presencia de partículas mayores a 5 micrones, por lo que parecía que la falla había progresado más allá del punto en que ICP podría detectar las partículas de desgaste, pero manteniéndose dentro del rango de RDE.

Caso de estudio #4: Camisa rayada y desgaste de pistón en locomotora diésel

Como parte de un programa de análisis de aceite, el aceite del motor de una locomotora se monitoreaba mensualmente. Sin embargo, no se recibieron muestras en el periodo entre enero y finales de junio. El motor falló a finales de septiembre.

La razón de la preocupación fue que todos los reportes del laboratorio regresaban sin indicativos de un incremento en el contenido de metales de desgaste. Se inició una investigación para explicar por qué los ensayos de laboratorio no pudieron detectar ningún incremento en desgaste cuando era evidente que estaba presentándose desgaste anormal, dado que se produjo la falla mecánica.

Ya que no se habían encontrado anomalías, excepto dilución por combustible durante un largo periodo de tiempo, la investigación se enfocó en los intervalos y técnicas de muestreo que podrían haber afectado los resultados.

Se efectuaron los ensayos de monitoreo de rutina, incluyendo análisis espectrométrico empleando RDE, así como análisis EDX empleando SEM en el filtro de partículas después de que la muestra se hizo pasar por una membrana de 0.8 micrones, enjuagada con pentano para remover el aceite residual.

El resultado mostró una severa dilución con combustible. La espectrometría RDE indicó que no había incremento en el contenido de metal desde que se analizó la muestra previa. El análisis EDX reveló que estaban presentes en el filtro partículas grandes aisladas (mayores a 20 micrones) de metales pesados y óxidos inorgánicos. Muchas de las partículas grandes eran hierro y óxidos de hierro. Las partículas pequeñas consistían principalmente de sulfato de calcio.

Estas fotos del motor de una locomotora indican rayado severo de la camisa y desgaste del pistón.

La disminución de la viscosidad del fluido, que podría haber sido resultado de la dilución con combustible en el motor, agravó la tendencia de las partículas a asentarse. Por lo tanto, es posible que las partículas suspendidas se hubieran asentado en el fondo del depósito y no fueran incluidas en la muestra.

En las etapas tempranas de la falla, se produjeron las partículas pequeñas (probablemente durante el periodo en que no se enviaron muestras). Conforme progresó la falla, incrementó el tamaño de las partículas. Como se encontraron partículas mayores a 10 micrones, es posible que la falla progresara más allá del punto en que RDE podría detectar las partículas de desgaste. Por lo tanto, la severa dilución con combustible por un prolongado periodo de tiempo, combinado con la omisión en el envío de muestras de aceite en las etapas iniciales de la falla dieron como resultado la incapacidad para detectar la falla por medio del programa de análisis de aceite.

En la muestra de aceite se encontraron partículas mayores a 20 micrones.

En conclusión, parece que la remoción de partículas de un sistema antes del muestreo mediante una filtración indiscriminada, un inapropiado muestreo y manejo de la muestra, y el asentamiento de partículas pueden dar como resultado la pérdida de importante evidencia que podrían conducir a la detección temprana de posibles fallas o ayudar en el análisis de causa raíz.

Recuerde, el propósito del análisis de aceite es evitar las fallas antes de que sucedan. La sensibilidad al tamaño de partícula y las limitaciones de tamaño de las técnicas analíticas, así como la consistencia en los intervalos de muestreo, son vitales para conseguir la meta final. Al final, el éxito de un programa de análisis de aceite para detectar posibles modos de falla descansa en la capacidad del ingeniero mecánico, del tribólogo, del que toma las muestras, del analista y del diagnosticador, para tratar y reaccionar a la presencia de partículas en la forma apropiada.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.