Southern Champion Tray es una compañía que fabrica e imprime recipientes para alimentos. La firma se motivó a cambiar sus programas de análisis de aceite y manejo de lubricantes después de que algunos de sus empleados asistieron al entrenamiento de Noria para Técnico en Lubricación de Maquinaria (MLT). Este caso de estudio es una crónica de cómo el personal de la planta hizo importantes cambios después de que el análisis de aceite mostrara altos niveles de contaminación en los aceites.

Resolviendo el Problema

Southern Champion Tray tomó una decisión proactiva al implementar un proceso de filtración. Se seleccionaron dos objetivos para mejorar: el sistema hidráulico de la empacadora y el sistema de circulación de aceite de la prensa de impresión. La compañía instaló respiradores con desecante en todos sus sistemas hidráulicos, con conectores rápidos y puertos de muestreo; posteriormente añadió un carro de filtración fuera de línea (tipo riñón) con filtración de 12 y 6 micrones. Desde un punto de vista filosófico, la planta dejó de usar el tiempo como la referencia para realizar los cambios de aceite. En su lugar, utilizó el monitoreo de condición con la ayuda del Programa de Análisis de Lubrication Engineeers (LEAP).

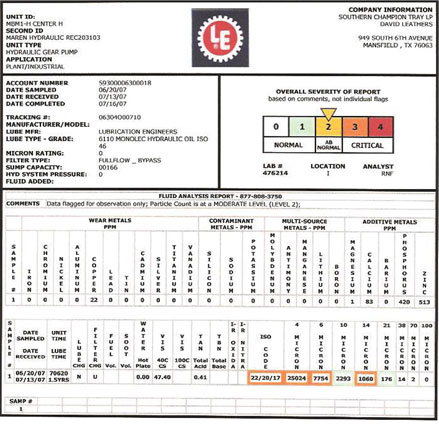

Al iniciar, el análisis de aceite mostró que el lubricante del sistema (un aceite ISO VG 46) estaba en buenas condiciones pero muy contaminado. Las medidas de filtración ayudaron a mejorar la limpieza del lubricante de un nivel de limpieza ISO 22/20/17 a un 18/15/11; esto es esencialmente un aceite 32 veces más limpio. Se espera lograrar un mayor nivel de limpieza cuando la planta comience a implementar filtros de 6 a 3 micrones en el carro de filtración.

Figura 1. Reporte de análisis del fluido

Resultados del Caso de Estudio

Uno de los beneficios del programa fue que el consumo de lubricantes se redujo en un 75%. Los esfuerzos de la Southern Champion Tray resolvieron completamente el problema de realizar cambios de aceite basados en tiempo en esas unidades. Anteriormente la planta estaba cambiando el aceite anualmente. Actualmente, el aceite se cambia cada cinco años o más. El tiempo para la falla es actualmente más de cinco veces mayor, y aún no ha habido fallas. Finalmente, los costos de disposición de lubricante se redujeron en un 75%.

Para monitorear el progreso del programa, la planta ha utilizado las inspecciones visuales, termografía infrarroja y análisis de aceite en sitio.

Los costos reales de implementación de las mejoras incluyeron:

- Costos de filtración, incluyendo el sistema fuera de línea, USD $3,396

- Mirillas para las unidades, USD $302

- LEAP (análisis de aceite), USD $295

- Costo de implementación de los cambios, USD $3,993.

- Costo de mano de obra, USD $36 (USD $18/hora por 2 horas)

El costo total del programa fue de USD $8,622. Desde una perspectiva técnica, no se requirieron de habilidades especiales para este proyecto, más allá de dimensionar la filtración de acuerdo a la maquinaria.

Figura 2. Mirilla para verificar la presencia de agua en el sistema

Haciendo que Suceda

En un inicio, el equipo de implementación se resistía al cambio porque sus miembros no entendían completamente los beneficios que se obtendrían a su nivel. La gerencia quiso saber qué clase de retorno de inversión era posible y cuándo se reflejaría éste. El trabajo e información suministrada por el ingeniero de planta David Leather y el autor ayudaron a empujar los programas sobre esos obstáculos potenciales.

El retorno de la inversión (ROI) se alcanzó cuando no fue necesario efectuar el primer cambio de aceite, es decir, 4 meses después de la implementación.

El control de contaminación tuvo un rol muy significativo para alcanzar los ahorros y beneficios. Fue de suma importancia para llegar al objetivo de extender los intervalos de cambio de aceite sin comprometer la vida del equipo. El nivel de contaminación antes de las mejoras era 22/20/17. El nivel actual de limpieza es 18/15/11. Se incorporaron filtros respiradores en el puerto de llenado.

Figura 3. El filtro respirador mantiene la contaminación por partículas y agua fuera del sistema

El programa LEAP (servicio de laboratorio) incluye conteo de partículas, además de análisis de elementos. Un reporte completo mostraba conteo de partículas, viscosidad, contenido de gua y acidez, además de todos los aditivos y metales de desgaste. El programa proporcionó asistencia mediante programas en sitio y en línea para la lectura y comprensión de los resultados de los análisis de aceite.

Además del trabajo de David Leather y proveedores, el éxito del programa fue el resultado de la integración de la lubricación y el análisis de aceite con otras tecnologías de mantenimiento. Conforme se revisan las unidades y se registran las horas de operación, el personal toma muestras de aceite e inspecciona visualmente las máquinas. Las unidades se revisan utilizando técnicas de termografía infrarroja como una medida adicional para asegurar que nada está fuera de parámetro.

Figura 4. El filtro respirador mantiene al polvo de papel fuera de la caja de engranajes

Lecciones Aprendidas

Viendo hacia atrás, la planta admite que hubiera hecho algunas cosas de forma distinta. Habría comunicado a todo el personal de la planta de los beneficios que se alcanzarían al implementar las diferentes unidades de filtración. Habría hecho un mejor trabajo para conseguir que todos fueran tan capaces como los integrantes del departamento de ingeniería.

Figura 5. Almacenamiento limpio de aceite nuevo

Acerca de las Compañías Puede encontrar más información sobre Southern Champion Tray en www.sctray.com y sobre Lubrication Engineers, en www.le-inc.com.

Figura 6. Almacenamiento de aceite antes de la implementación del programa

Entrene a sus empleados. Lubricación de Maquinaria I y II es una serie de cursos de certificación que provee un poderoso entrenamiento para los profesionales de la confiabilidad y el mantenimiento. Puede encontrar información de estos cursos en www.noria.mx.

Certifíquese; el Concilio Internacional para la Lubricación de la Maquinaria (ICML) es una organización no lucrativa, neutral a proveedores, fundada para facilitar el crecimiento y desarrollo de la lubricación de maquinaria como un campo técnico de desarrollo profesional. Dentro de sus diversas actividades, el ICML ofrece el examen de certificación de habilidades para personas dedicadas al monitoreo de condición, la lubricación y el análisis de aceite.

El ICML es una organización independiente constituida por empleados profesionales y asesores voluntarios. Para más información contacte a: www.lubecouncil.org o [email protected].

Bill Guynes, Lubrication Engineers, Inc. Traducido por Roberto Trujillo Corona, Noria Latín América

Publicado en la revista Machinery Lubrication (02/2009)

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe