Las formulaciones de los lubricantes se modifican y se mejoran constantemente. Esto significa que no siempre es posible tener experiencia con nuevas formulaciones para compararlas con sus lubricantes en servicio. Aún cuando las formulaciones actuales están diseñadas para ser superiores a las desarrolladas hace 10 años, ¿cómo puede confirmarlo? Más importante aún, ¿qué información es necesaria para que pueda comparar los lubricantes?

Este artículo describirá las pruebas aceptadas en la industria para predecir la vida útil del lubricante, incluyendo resultados de lubricantes comerciales reales. Muchas de estas pruebas son utilizadas por los formuladores al diseñar y evaluar nuevos lubricantes. La comparación y el análisis de estos resultados de pruebas reales revelarán cómo examinar la información de varios recursos y lo ayudarán a tomar mejores decisiones sobre sus lubricantes.

Los lubricantes

Los lubricantes en este estudio fueron aceites para turbinas que caen en la categoría de fluidos R&O (inhibidos contra la oxidación y herrumbre). Las muestras analizadas incluyeron un aceite base polialquilenglicol (PAG, por sus síglas en inglés) y tres diferentes formulaciones de lubricante base mineral. Las formulaciones de lubricantes minerales fueron elegidas de una lista de productos comerciales con bases lubricantes del Grupo II y II-Plus del Instituto Americano del Petróleo (API, por sus siglas en inglés). Consistían en una formulación más antigua, una formulación nueva y una formulación Premium. El aceite PAG estaba formulado con un aceite base del Grupo V (sintético). Hay tres tipos de aceites sintéticos PAG: soluble en agua, insoluble en agua y soluble en aceite. Este estudio se enfocó en el aceite de turbina PAG insoluble en agua. Para completar el estudio, también se obtuvieron lubricantes en servicio de estas formulaciones, cuando hubo disponibilidad.

Las pruebas

Debido a que las nuevas formulaciones de lubricantes pueden no haber estado en operación el tiempo suficiente para una medición comparable de larga duración, muchas veces se utilizan pruebas de envejecimiento en laboratorio . Las pruebas de envejecimiento aceptadas en la industria incluyen ASTM D2272, D2619 y D665(A). Los lubricantes en este estudio fueron envejecidos por estos métodos de prueba estándar para evaluar su conveniencia para la operación primero como lubricantes nuevos. Después de realizar las pruebas de envejecimiento, se analizaron los lubricantes para determinar su condición. El segundo grupo de pruebas de análisis incluyó ASTM D5185, D6304(C), D665(A), D974, D2272, D1401, D6971, D7414, D7843 y D892

Compatibilidad

La primera consideración al cambiar los lubricantes es asegurar si el lubricante nuevo y el lubricante en servicio son compatibles. Este problema puede afectar la decisión de lavar el sistema antes de hacer el cambio, así como provocar costos considerables. Los sintéticos del Grupo V por lo regular se consideran incompatibles con los fluidos base mineral de los Grupos I-III y sintéticos del Grupo IV. Este debería ser el primer problema a abordar, pero también es uno de los más fáciles de responder. El estándar ASTM D7155 explica cómo evaluar la compatibilidad de los fluidos.

En este estudio, se evaluaron los lubricantes aplicando las proporciones de lubricantes de 90 a 10 y 95 a 5 utilizando dos lubricantes diferentes del Grupo II con el lubricante PAG del Grupo V. Estos son los niveles típicos de mezcla de lubricantes observados durante un cambio de lubricante.

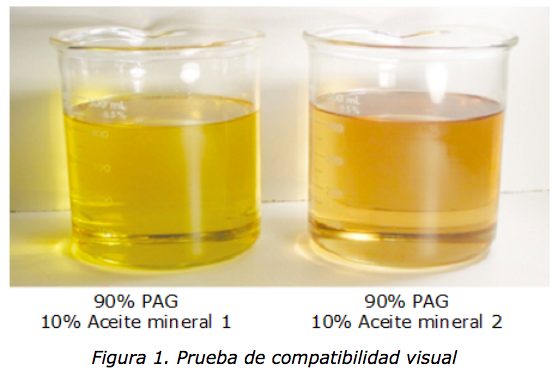

Compatibilidad visual

La compatibilidad visual fue la primera fase de las pruebas de compatibilidad. Los lubricantes se observaron después de mezclarlos y almacenarlos durante tres a cinco días. La norma ASTM D7155 describe cómo estudiar las muestras y proporciona una guía de apariencia para clasificar la compatibilidad. ¿Los lubricantes son claros y brillantes o aparecen turbios? Para cumplir con los criterios de compatibilidad, los lubricantes mezclados deben ser «absolutamente brillantes». Como se ve en la Figura 1, todos los lubricantes estudiados pasaron las pruebas de compatibilidad visual.

Si los dos lubricantes no tienen una buena compatibilidad, tres interacciones se ven afectadas: aire-líquido, medido por las propiedades de formación de espuma del lubricante (ASTM D892), líquido-sólido, medido por la formación de sólidos insolubles (ASTM D7843) y líquido-líquido medido por la demulsibilidad del lubricante (ASTM D1401).

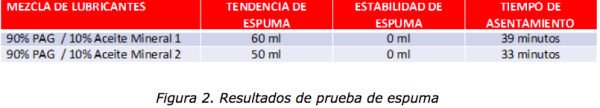

Espuma

La prueba de espuma ASTM D892 mide el cambio en la interacción aire-líquido. Esta medición busca un cambio negativo en el desempeño después de que los lubricantes se mezclan. La prueba reporta tres valores: la cantidad de espuma al final del período de soplado de 5 minutos (tendencia a la formación de espuma), la cantidad de espuma al final del tiempo de asentamiento (estabilidad de espuma) y el tiempo de asentamiento. La mayoría de los lubricantes nuevos tienen una tendencia a la formación de espuma que fluctúa entre 10 y 60 mililitros y una estabilidad de espuma de 0 mililitros.

Los resultados de la prueba para los fluidos mezclados en el estudio indican que los lubricantes pasaron los criterios de espuma para evaluar la compatibilidad en esta concentración.

Prueba de colorimetría de micromembrana

La formación de sólidos es un problema serio con la compatibilidad de lubricantes. Este suele ser un problema de aditivos en el que uno de los aditivos tiene mala solubilidad en la base lubricante del otro aceite, o los aditivos en un lubricante reaccionan con los aditivos de otro lubricante. Si es grave, puede observarse en las pruebas visuales. Sin embargo, las concentraciones son a menudo demasiado bajas como para observarlo.

ASTM D7843, comúnmente conocida como la prueba de colorimetría de micromembrana (MPC, por sus siglas en inglés), puede emplearse para observar la formación de sólidos. Los resultados se reportan como un valor de dE basado en la escala CIE-LAB. Para la mayoría de los lubricantes nuevos los resultados de MPC están en el rango de 2-5 dE.

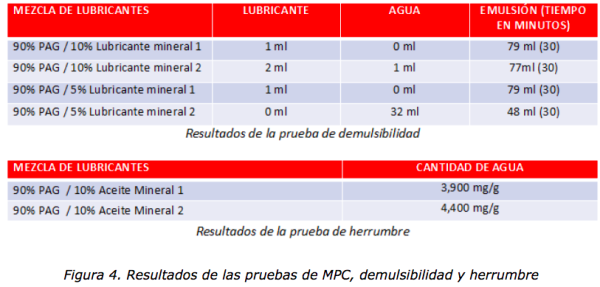

Los resultados de la prueba para los fluidos mezclados en el estudio (Figura 3) indican que los lubricantes pasaron los criterios líquido-sólido para compatibilidad a esta concentración.

Demulsibilidad

La demulsibilidad es la capacidad del lubricante para separarse del agua. Se mide utilizando el estándar ASTM D1401. En esta prueba se mezclan 40 mililitros de agua y 40 mililitros de aceite, reportando la cantidad de aceite, agua y emulsión después de un tiempo predeterminado. Según la norma ASTM D4304, un lubricante debe tener menos de 3 mililitros de emulsión estable. Los resultados de los aceites mezclados en el estudio se muestran en la Figura 4 y revelan que estos lubricantes no pasaron la prueba.

Herrumbre

Cuando se exceden los límites de agua, la mayoría de los programas de monitoreo de condición alertan a los usuarios sobre la condición del lubricante debido a posibles problemas de herrumbre. Dado que los lubricantes estudiados eran fluidos R&O, era muy importante que pasaran la prueba de herrumbre.

El estándar ASTM D4378 define el agua como crítica a 200 miligramos por gramo de lubricante (mg/g). El lubricante sintético PAG no pasó esta prueba. Incluso cuando se mezclaron, los niveles de agua en el lubricante aún no alcanzaron la cantidad recomendada.

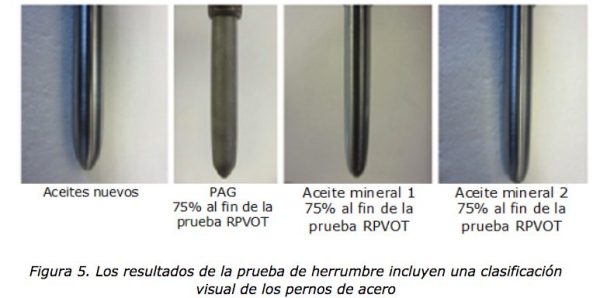

En el estudio inicial se evaluaron los lubricantes nuevos (PAG, aceite mineral 1 y aceite mineral 2) y se determinó que pasaron los criterios de herrumbre. El siguiente paso fue realizar las pruebas con lubricantes envejecidos. Para esto, el lubricante se corrió al 75 por ciento de la vida útil restante (RUL, por sus siglas en inglés) en la prueba de oxidación por recipiente rotativo a presión (RPVOT, por sus síglas en inglés). Esta prueba se basa en el estándar ASTM D4378, que explica que un fluido está al final de su vida útil cuando alcanza el 25 por ciento del valor del fluido nuevo, es decir, 75 por ciento hasta el final de la prueba (EOT, por sus siglas en inglés). En RPVOT se agrega un volumen de agua al lubricante como parte de la prueba, de manera que el agua está presente para causar problemas potenciales.

La prueba de herrumbre (ASTM D665A) para los lubricantes nuevos y los que fueron probados por oxidación mostró resultados satisfactorios. Se encontró que el inhibidor de herrumbre en los tres fluidos era suficiente para proteger a la maquinaria, incluso con elevados niveles de agua. Sin embargo, el lubricante sintético PAG indicó cierta decoloración que podría ser motivo de preocupación, pero no se definió visualmente como herrumbre, por lo que la muestra pasó la prueba.

Estabilidad hidrolítica

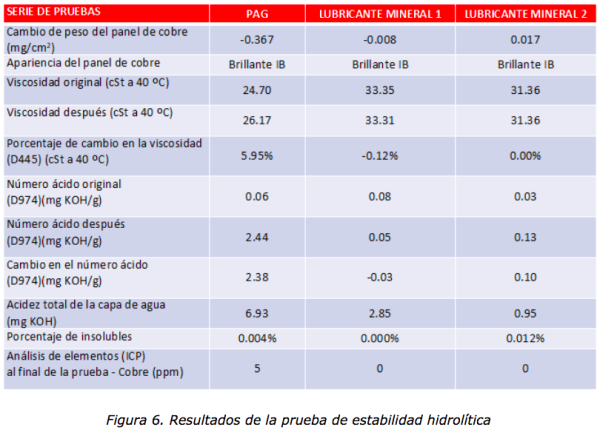

La estabilidad hidrolítica de un lubricante es su capacidad para resistir la presencia de agua. El agua puede ser un componente muy reactivo para el sistema de aditivos del lubricante. Los fluidos hidráulicos inestables hidrolíticamente forman contaminantes ácidos e insolubles, que pueden causar un mal funcionamiento del sistema debido a la corrosión, válvulas pegadas o cambio en la viscosidad del lubricante. ASTM D2619 es el método estándar para definir la estabilidad hidrolítica de un lubricante.

En esta prueba, un lubricante se mezcla con agua, se coloca una pieza de cobre en su interior, se sella el envase a presión y se hace girar durante 48 horas a 93 ºC. Al final del tiempo de reacción, se separan las capas de aceite, agua y sedimento para su análisis. Esta prueba revela el cambio máximo de peso de la pieza de cobre y la máxima acidez total de la capa de agua.

Ambos lubricantes base mineral pasaron esta prueba, pero el lubricante PAG falló. El cambio en la viscosidad del lubricante fue otro parámetro importante que el PAG no aprobó. Estas pruebas también indicaron la sensibilidad al agua en el lubricante PAG, lo que debería hacer que uno de los objetivos de mantenimiento sea mantenerlo seco.

Estabilidad oxidativa por envejecimiento

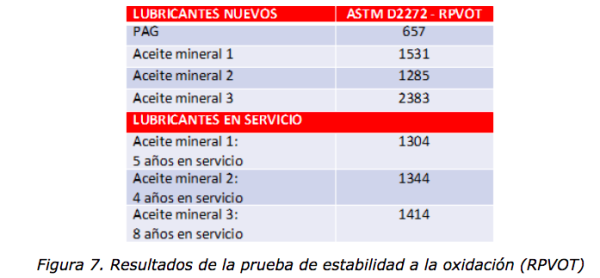

ASTM D2272 es una de las pruebas más populares para evaluar cómo se comportan los lubricantes durante el envejecimiento. Este método de prueba utiliza un recipiente presurizado con oxígeno para determinar la estabilidad a la oxidación de los aceites de turbinas en presencia de agua y un espiral de cobre catalítico a 150 ºC. El número de minutos requeridos para alcanzar una caída específica en la presión de oxígeno es la estabilidad a la oxidación de la muestra. Ocupa una muestra de solo 50 gramos, por lo que le queda suficiente fluido para realizar pruebas adicionales.

Se realizaron dos tipos de experimentos usando la prueba D2272. En el primero se hizo reaccionar el fluido hasta el final de la prueba. En el segundo se hizo reaccionar el fluido hasta que el tiempo alcanzó el 75 por ciento del valor del aceite nuevo (25 por ciento de su RUL). Una vez que los fluidos se han oxidado, se puede evaluar su condición con pruebas adicionales.

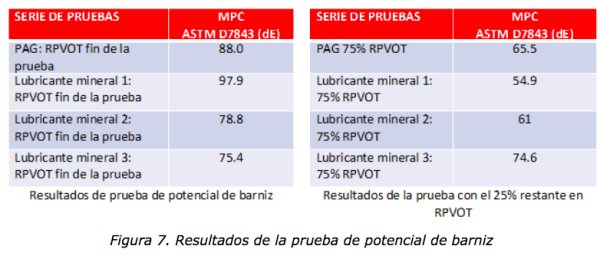

Barniz

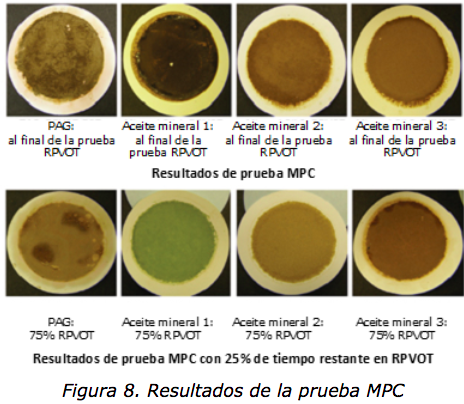

ASTM D7843 es el estándar de la industria para probar el potencial de barniz en los lubricantes en servicio. Los cuatro lubricantes probados mostraron similares valores de falla en barniz al final de la prueba RPVOT. Incluso las membranas de MPC mostraron que los lubricantes estaban en una condición de falla.

De acuerdo con la norma ASTM D4378, debe considerar reemplazar un lubricante en servicio cuando los resultados de RPVOT alcancen el 25% del valor del lubricante nuevo. Por lo tanto, se probaron los lubricantes nuevos hasta que alcanzaron el 75% del valor del lubricante nuevo, equivalente al 25% de RUL por RPVOT. Luego se obtuvieron valores de MPC para estas muestras oxidadas. Nuevamente, las membranas de MPC mostraron que los lubricantes estaban en una condición de falla.

Los resultados de esta prueba indicaron niveles de barniz inferiores a los esperados. Sin embargo, los niveles aún se consideraban críticos, por lo que se recomendó cambiar los cuatro lubricantes antes del 25% del valor de RPVOT del lubricante nuevo. La formación de barniz tanto de los lubricantes base mineral como de los lubricantes sintéticos PAG mostró niveles de barniz similares al valor de cambio recomendado (25% del valor del lubricante nuevo).

Cabe señalar que la vida útil por RPVOT de los lubricantes nuevos de base mineral fue de más de 1,000 minutos, mientras que para el lubricante PAG fue de 657 minutos. Cuando la prueba para el lubricante PAG se extendió a 1,000 minutos, se encontró que el MPC para el fluido era 72.3 dE, que todavía estaba en el mismo rango de los resultados anteriores. Sin embargo, la viscosidad fue muy alta, lo que dificulta la medición de MPC. En este caso, la viscosidad sería el valor más importante, en lugar del barniz.

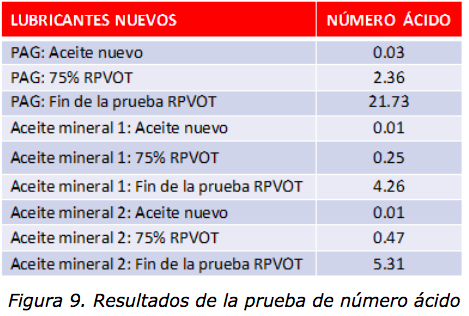

Numero ácido

El número ácido, como lo define la norma ASTM D974, se ha descrito con frecuencia como el criterio para el final de la vida útil de un lubricante. Durante años, esta fue la norma condenatoria para los lubricantes minerales. La norma ASTM D4378 recomienda un nivel de advertencia de 0.3-0.4 miligramos de hidróxido de potasio (KOH) por gramo de aceite sobre el valor de acidez del aceite nuevo. Los lubricantes PAG tienen un límite sugerido de 5 mg KOH/g.

Del 75 al 100% del final de la prueba RPVOT, los tres lubricantes tenían un número ácido en el rango sugerido por ASTM D4378 como el final de la vida útil del fluido. El alto número ácido en estos resultados también podría explicar la oxidación observada en la prueba ASTM D665 para el lubricante PAG.

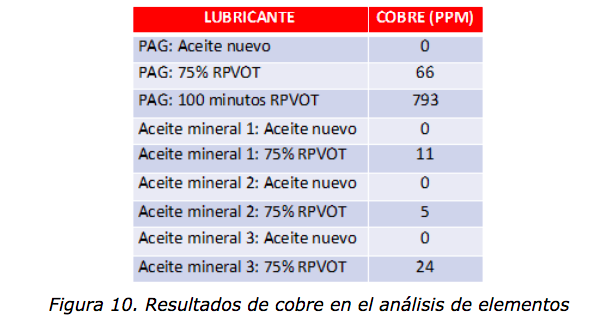

Análisis de elementos

El análisis de elementos es una prueba que generalmente no se efectúa con relación a RPVOT. RPVOT utiliza una espiral de cobre catalítico en el fluido. Si el cobre se disuelve en el lubricante, actúa como un catalizador de la oxidación y podría acelerar la prueba. Si la corrosión del cobre presenta un problema potencial para el final de la prueba ASTM D2272, podría verse en el análisis de elementos como un aumento en el cobre.

La sensibilidad al cobre encontrada en la prueba de estabilidad hidrolítica para el lubricante PAG se detectó nuevamente en esta prueba. Se observó a un nivel más alto debido a la mayor oxidación de los lubricantes. Esto ofrece algunos parámetros distintivos para comparar los lubricantes.

RULER

La oxidación se estudia con frecuencia en relación con la cantidad de antioxidante que queda en el lubricante. Este parámetro se mide utilizando la prueba ASTM D6971, rutina de evaluación de la vida útil restante (RULER, pos sus siglas en inglés). La norma ASTM D4378 sugiere un límite de advertencia de menos del 25% del nivel de antioxidante del lubricante nuevo.

Con base de los resultados mostrados en la figura 11, se recomendó cambiar el lubricante al 25% del valor del aceite nuevo por RPVOT, tanto para el aceite base PAG como para los lubricantes base mineral.

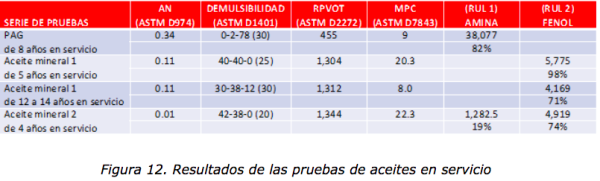

Muestras de aceite en servicio

Ahora la pregunta es qué es lo que ve en campo. ¿Los lubricantes en campo se comportan igual que en las pruebas de oxidación de laboratorio? Las muestras en campo son difíciles de obtener por muchas razones, entre ellas el tiempo necesario para generarlas.

Al examinar los datos en la Figura 12, puede ver las mismas tendencias en los lubricantes en campo que en las pruebas de laboratorio. Esto debería brindarnos confianza en las pruebas de laboratorio y permitirnos sacar conclusiones racionales sobre los lubricantes que están siendo estudiados.

Preguntas a responder

Para determinar si un lubricante ha llegado al final de su vida útil, deben responderse varias preguntas:

- ¿Qué se debe hacer con respecto al cambio del lubricante?

- ¿Volvería a utilizar el mismo lubricante?

- ¿Qué pasa si el lubricante ya no está disponible?

- ¿Confía en los materiales promocionales (fichas de datos técnicos y comerciales) del lubricante?

- ¿Confía en las experiencias de sus colegas?

- ¿Debería obtener sus propios datos de pruebas de desempeño?

Las respuestas a estas preguntas serán valiosas en su proceso de toma de decisiones.

Un mejor enfoque

Al evaluar lubricantes nuevos, puede ser difícil determinar si la información que anuncian los fabricantes es válida. Un mejor enfoque es utilizar estas pruebas estándar de desempeño que se han empleado con éxito en la industria durante años. Pueden permitirle tomar mejores decisiones y ayudar a optimizar su programa de lubricación.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.