Dependiendo de la presión, el aceite hidráulico en una línea presurizada puede trasladarse de un punto a otro a una velocidad de 4.5 – 9 metros por segundo (15 – 30 pies por segundo). Cuando una válvula se cierra rápidamente para bloquear el flujo o un cilindro se mueve completamente, se producirá un pico de presión.

A diferencia del aire, el aceite hidráulico generalmente se considera no compresible. El aceite solo comprimirá 0.5 por ciento cuando se presurice a 1,000 psi. Cuando en el sistema se produce un pico de presión, la presión puede aumentar entre cuatro a cinco veces por encima de la presión normal de operación.

Dado que la duración promedio del choque por el pico de presión es de 25 milisegundos, el medidor de presión no puede responder lo suficientemente rápido como para dar una lectura precisa. Los transductores de presión se utilizan normalmente para registrar picos de presión. Los picos que no son absorbidos o eliminados adecuadamente pueden provocar fugas y daños en las líneas y componentes del sistema. Una gota de aceite que cae una vez por segundo resultará en una pérdida de 1533 litros en un año.

A un costo de USD $ 2.38 por litro, esa fuga cuesta USD $ 3,648 en un año.

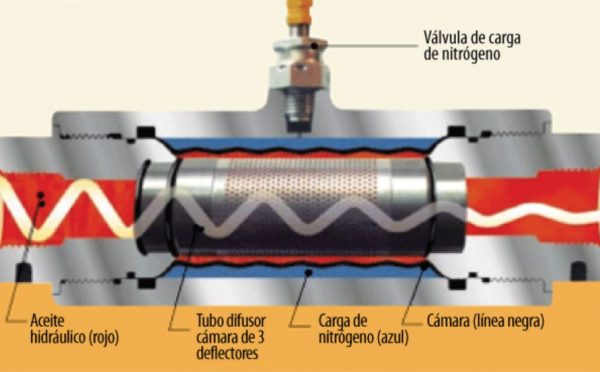

Vista de un supresor de choques en sección transversal

Supresor de choques

Un supresor de choques actúa como un acumulador hidráulico, excepto que puede montarse directamente en la línea. El supresor está precargado con nitrógeno seco. La cámara de hule separa el nitrógeno del aceite. La precarga recomendada de nitrógeno es la mitad de la presión máxima del sistema. El supresor debe instalarse lo más cerca posible del lugar donde se produce la descarga. Por ejemplo, si el cierre rápido de una válvula direccional genera un choque, instale el supresor cerca del puerto de presión de la válvula. Cuando la válvula se cierre rápidamente y se produzca el pico de choque, el nitrógeno se comprimirá y absorberá el pico de presión. El suporesor también es útil en sistemas que contienen tuberías con curvas de 90 grados. Un beneficio adicional del supresor de choques es que también reduce el ruido. Esto puede ser útil en sistemas que utilizan bombas y / o acumuladores de alto volumen.

Debe evitarse el uso de conexiones a 90 grados en tuberías al instalar un sistema

Tuberías y mangueras del sistema

Cuando instale un sistema con tuberías y mangueras elimine el uso de conexiones y codos a 90 grados. Cuando el aceite ingresa a la línea a alta velocidad y rápidamente toma un giro de 90 grados, creará turbulencia y se generará un choque. Esto dará lugar a fugas en la conexión o el codo. Una extensión de 45 o 90 grados reducirá el flujo turbulento a medida que el aceite fluye a través de la línea.

Una adecuada sujeción es esencial para reducir los golpes en el sistema. En la imagen de abajo, se utilizan pernos en U para sujetar las tuberías. En esta instalación, puede ver que la tubería se ha movido debido a un choque hidráulico. Esto eventualmente conducirá al desgaste de la tubería y fugas. Los pernos en U, las abrazaderas de tubo conduit y las abrazaderas para vigas no están diseñadas para resistir los choques en un sistema hidráulico.

Se debe utilizar una abrazadera hidráulica adecuada (como se muestra en la siguiente imagen). Las abrazaderas deben colocarse entre 1.5 y 2.5 mts (5 a 8 pies), dependiendo del tamaño de la tubería, y deben apretarse periodicamente para eliminar el movimiento de la tubería y las fugas posteriores. También deberá colocar una abrazadera dentro de los 15 cm (6 pulgadas) del punto donde termina la tubería.

Ejemplo de una adecuada abrazadera hidráulica

Cuando se colocan correctamente, las mangueras pueden absorber los choques en el sistema. Se debe instalar una manguera en la salida de la bomba antes de ingresar al manifold o al cabezal principal. Esto reducirá el impacto en la bomba cuando el flujo de aceite se incremente rápidamente.

También deberá instalar mangueras antes de conectar con una válvula, manifold o cilindro. La única excepción es si el cilindro está montado verticalmente. En estas aplicaciones, se utilizan las válvulas antiretorno operadas por piloto o las válvulas de contrapresión para mantener el aceite en el cilindro cuando está en la posición elevada. Por lo tanto, la manguera debe instalarse antes de la válvula antiretorno o la válvula de contrapresión.

Asegúrese de hacer que la manguera sea lo suficientemente larga, ya que su longitud puede cambiar cuando se produce el pico de presión. Por otro lado, las mangueras tampoco deben hacerse demasiado largas, ya que rozarán con otra manguera, pasillo, viga u otra estructura.

Los pernos en U no deben ser usados para sujetar tuberías

Ajustes de presión

Con frecuencia las presiones son ajustadas aleatoriamente por el interruptor giratorio de la planta intentando aumentar la velocidad de la máquina. Cuando funciona un cilindro o un motor hidráulico, la presión solo aumentará lo suficientemente para mover la carga. Por lo tanto, el limitador de máxima presión en el sistema debe establecerse 200 psi por encima de la presión requerida para mover la carga. Si la presión se ajusta sobre este valor, se generará un choque excesivo al arrancar y detener el actuador.

Las mangueras deben instalarse en la salida de la bomba antes de entrar al manifold o cabezal principal

En un sistema con una bomba de compensación de presión, el ajuste del compensador determina la presión máxima del sistema. Cuando se alcanza esta presión, el carrete del compensador se abrirá y desactivará la bomba. La bomba solo entregará suficiente aceite para mantener el ajuste del compensador.

En un sistema de bomba de desplazamiento fijo, la válvula de alivio determina la presión máxima del sistema. Una vez que se alcanza el ajuste del resorte de la válvula de alivio, el carrete se abrirá y dirigirá el volumen de la bomba de regreso al tanque.

Recientemente me pidieron que apoyara a un aserradero que tenia fugas y choques en su apilador de madera. El apilador usaba un cilindro de 10 pulgadas de diámetro para subir y bajar la pila. El diágrama hidráulico recomendaba que la válvula de alivio se ajustara a 1,200 psi. Sin embargo, alguien había girado la válvula hasta 1,800 psi. Cuando el cilindro bajó completamente, la presión subió a 1,800 psi. Entonces se escuchó un golpe fuerte, y todas las líneas en el sistema vibraron.

Las mangueras que son demasiado largas pueden rozar otras mangueras o estructuras

Usted puede calcular la cantidad de fuerza generada cuando la presión aumentó a 1,800 psi usando la siguiente fórmula:

Fuerza = Presión x el número de pulgadas cuadradas en el lado lleno del pistón del cilindro

Fuerza = 1,800 psi x 78.54 pulgadas cuadradas

Fuerza = 141,372 libras

Una vez que la configuración de la válvula de alivio se redujo a los 1,200 psi recomendados, el ruido y el impacto disminuyeron considerablemente cuando el cilindro se bajó completamente. Con la presión a 1,200 psi, puede calcular la cantidad de fuerza que se redujo en el cilindro usando la misma fórmula:

Fuerza = 1,200 psi x 78.54 pulgadas cuadradas

Fuerza = 94,248 libras

La diferencia de fuerza entre 1,800 psi y 1,200 psi es de 47,124 libras o casi 24 toneladas.

Todo el personal de la planta debe estar consciente de los efectos negativos causados por las presiones que están fuera de especificación. Además de reducir los choques y las fugas, reducir las presiones reduce el consumo de energía eléctrica del motor y la generación de calor en el sistema.

Si tiene choques y fugas en sus sistemas, puede hacer algo al respecto. Ajustando adecuadamente las presiones, instalando acumuladores y amortiguadores de choques donde sea necesario, verificando que el sistema esté correctamente conectado con una manguera, y agregando o ajustando las válvulas reguladoras de presión, debería poder reducir o incluso eliminar los choques y fugas en sus sistemas hidráulicos.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.