Introducción

Imagine un tren de compresores de múltiples etapas en una instalación petroquímica que tiene un reservorio de lubricante que alimenta múltiples cojinetes lisos. Su reporte de análisis de aceite indica que el fluido está en condiciones ideales, con resultados en la prueba de colorimetría de membrana (MPC, por sus siglas en inglés) de un solo dígito, la prueba de oxidación en recipiente rotativo presurizado (RPVOT, por sus siglas en inglés) cerca de los niveles del aceite nuevo y sin presencia de contaminación significativa. Sin embargo, la temperatura de uno de los cojinetes comienza a alcanzar su punto máximo y, con el tiempo, las tendencias de temperatura se asemejan a un patrón de dientes de sierra, con cada pico aumentando la temperatura. En poco tiempo, las temperaturas se acercan al límite de alarma y, si no se controlan, es posible que sea necesario efectuar una parada.

El problema es que no hay una parada programada en los siguientes 36 meses y apagar el compresor costará millones de dólares en pérdidas de producción. Se toman muestras de aceite para efectuar pruebas más avanzadas, pero todo parece estar bien. En este escenario, muchos operadores asumen que existe un problema mecánico y monitorean de cerca los sensores de vibración mientras recurren a consultores expertos y a los técnicos del fabricante de equipo origina (OEM, por sus siglas en inglés) para ayudar a identificar la fuente de las fluctuaciones de temperatura.

Esta es una experiencia común para quienes han encontrado aceite de turbina con un esfuerzo de corte severo y han localizado los depósitos resultantes, también conocidos como barniz caliente. Este artículo examinará este fenómeno y ofrecerá sugerencias para detectarlo y remediarlo.

Formación de barniz “tradicional”

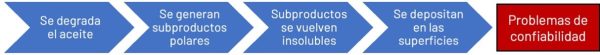

El barniz lubricante es un tema muy estudiado en turbomaquinaria. Es ampliamente conocido que, a medida que el aceite lubricante se degrada, genera subproductos nocivos. Aunque la oxidación es el mecanismo de degradación más común, existen otras vías que conducen a la degradación y la generación de subproductos.

Estos productos de degradación polar no son estables en la fase oleosa no polar y tienden a salir de la solución formando depósitos. Los problemas de confiabilidad asociados con las turbomáquinas están bien documentados. Por ejemplo, los depósitos pueden hacer que las válvulas se atasquen, lo que resulta en un control poco confiable de las turbinas y posibles eventos de disparo.

La formación de barniz en las juntas de hidrógeno puede provocar fallas prematuras, mientras que los intercambiadores de calor recubiertos de depósitos experimentan una pérdida de eficiencia. Los depósitos en los cojinetes pueden provocar temperaturas aceleradas y mayores índices de desgaste.

La figura 1 muestra lo que comúnmente se entiende sobre el proceso de formación de barniz. A medida que el aceite lubricante se degrada, se generan subproductos, que eventualmente pasan de estar en solución a estar en suspensión y sedimentarse en el aceite. Los productos de degradación son solubles, al menos en aplicaciones de turbomaquinaria, y pueden entrar y salir de la solución.

Los productos de degradación solubles se pueden medir de forma proactiva utilizando la prueba MPC (ASTM D7843) y Ultracentrífuga (UC). Esto puede ayudar a los operadores de turbomaquinaria a tomar acciones correctivas antes de que surjan problemas de confiabilidad. Este tipo común de barniz, también conocido como «barniz frío», se forma durante una fase de enfriamiento en el lubricante y se deposita en áreas frías o de bajo flujo.

Sin embargo, ¿qué sucede cuando el barniz se forma bajo un mecanismo diferente que produce depósitos localizados en los cojinetes? ¿Qué pasa si las pruebas de monitoreo de la condición del aceite ya no son efectivas para predecir esta formación? En definitiva, más problemas de confiabilidad.

Degradación por esfuerzo de corte

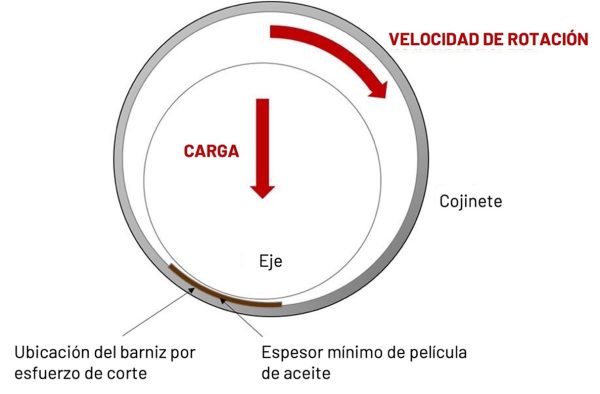

El esfuerzo de corte severo es una vía de degradación que afecta el lubricante en ciertas aplicaciones de turbomáquinas, particularmente aquellas que operan a altas velocidades y bajo cargas pesadas. El esfuerzo de corte se caracteriza por la transformación de energía mecánica en energía térmica a medida que aumenta la fuerza de corte, lo que resulta en la generación de altas temperaturas localizadas.

En determinadas aplicaciones de turbomaquinaria, la fricción molecular generada por el esfuerzo de corte puede provocar temperaturas que alcanzan varios cientos de grados Celsius (Chu Zhang, 2017), lo que provoca una degradación instantánea y la formación de depósitos localizados. Estas altas temperaturas están aisladas y localizadas en la zona de espesor mínimo de la película de aceite, ocurriendo a nivel molecular (Yulong Jiang, 2021).

Investigaciones del “efecto Morton”, el fenómeno de la inestabilidad del rotor síncrono debido al calentamiento no uniforme de los cojinetes también es causado por el esfuerzo de corte. El efecto Morton provoca problemas de vibración en las turbomáquinas. El esfuerzo de corte es un factor dominante en la generación de temperaturas no uniformes en los cojinetes (Jongh, 17-20 de septiembre de 2018).

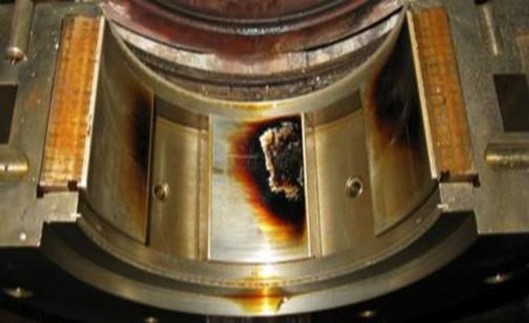

No es factible observar directamente el comportamiento del aceite de la turbina durante el funcionamiento debido a la película de aceite extremadamente delgada, que puede ser tan pequeña como unos pocos micrones y puede soportar un cojinete de varias toneladas que gira a miles de revoluciones por minuto. Tampoco es posible detectar la temperatura dentro del aceite, pero es posible obtener pistas sobre las temperaturas alcanzadas analizando los depósitos de los cojinetes.

La Figura 2 muestra una almohadilla de cojinete recubierta de barniz a la que se le extrajeron múltiples muestras de depósitos de la capa de barniz en la superficie del cojinete. La mayoría de los depósitos son productos orgánicos de degradación del aceite oxidado. Sin embargo, el tono de depósito más oscuro puede consistir en un aditivo inorgánico, como el de extrema presión (EP), a base de fósforo. Normalmente, los aditivos EP no reaccionan hasta que se alcanzan temperaturas de aproximadamente 200 °C. Este depósito rico en fósforo sugiere que el aceite tenía temperaturas al menos tan altas, formando estos depósitos localizados. Es importante tener en cuenta que estas zonas de micro temperatura no son detectadas por las sondas de termopar de los cojinetes.

En este ejemplo, el fósforo es un indicador de la alta temperatura, pero en aceites sin fósforo puede ocurrir el mismo fenómeno.

El impacto de los depósitos por esfuerzo de corte

La carbonización del aceite y la posterior formación de depósitos afectan el desempeño del cojinete de tres maneras importantes. Primero, los depósitos actúan como aislante, reduciendo la capacidad del aceite para enfriar el cojinete. Esto da como resultado variaciones de temperatura en los cojinetes, que a veces alcanzan niveles de alarma de disparo. En segundo lugar, las capas de barniz actúan como asperezas en la superficie que afectan al aceite para mantener una cuña hidrodinámica sólida.

En algunos casos, la cuña puede romperse, permitiendo temporalmente el contacto entre metales y provocando desgaste del cojinete. Por lo tanto, los depósitos de barniz pueden ir acompañados de rayaduras y desgaste del metal, como se puede ver en las imágenes siguientes. En tercer lugar, los depósitos en los cojinetes pueden inducir vibraciones, como se describe en el efecto Morton.

Detección de depósitos por esfuerzo de corte

Uno de los mayores desafíos con los depósitos por esfuerzo de corte, o barniz caliente, es que debido a que la degradación ocurre a un nivel localizado y se adhiere inmediatamente a los componentes metálicos, el aceite base no se contamina lo suficiente como para detectarlo con un análisis de aceite. En muchos casos, las pruebas MPC y UC no identifican ningún problema, por lo que son necesarias otras tecnologías de monitoreo de condición. Se ha demostrado que la tendencia de las temperaturas de los cojinetes es la manera más confiable para detectar depósitos en los cojinetes. La firma de una tendencia de temperatura a menudo se asemeja a un patrón en dientes de sierra, como se puede observar a continuación en la Fig. 5.

En general, los picos de temperatura de los cojinetes (independientemente de la carga) indican barniz. Si bien un patrón de dientes de sierra creciente es casi un signo seguro de barniz, se puede detectar incluso con una forma de dientes de sierra estable.

Los depósitos por esfuerzo de corte exhiben propiedades catalíticas inherentes. Su formación conduce a temperaturas elevadas en los cojinetes, menores holguras y una mayor probabilidad de que se produzcan mayores esfuerzos de corte.

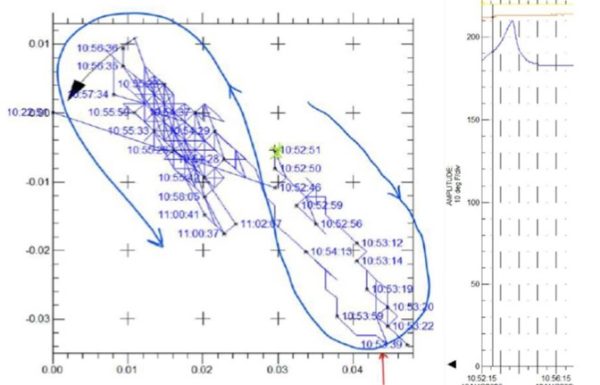

La resistencia de la película del barniz puede ser suficiente para mover todo el eje. Para aquellos sistemas que funcionan con instrumentación que mide la posición del eje, como una sonda vertical de voltaje de separación, se puede observar que el eje se aleja del centro a medida que aumenta la temperatura y luego regresa a su posición normal a medida que baja la temperatura. Esto se puede observar en la Fig. 6.

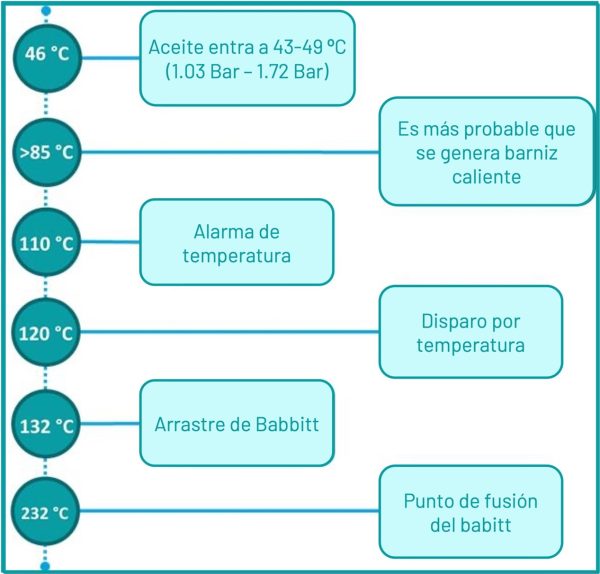

Estos depósitos se detectan por la forma del gráfico de temperatura y luego también se observan en el movimiento del eje. La Figura 7 presenta una descripción general concisa de las temperaturas notables del cojinete según la ubicación del termopar API 670. Estas temperaturas son pautas anecdóticas, pero máquinas específicas pueden experimentar pautas muy diferentes.

Factores que influyen en la degradación por esfuerzo de corte

Los dos factores dominantes que pueden influir en la degradación por esfuerzo de corte son la carga y la velocidad de rotación del cojinete, como se ilustra en la Fig. 8. Los depósitos en el cojinete ocurren en el espesor mínimo de la película de aceite porque esto corresponde a la zona de carga más alta del cojinete.

Los eventos de depósitos por esfuerzo de corte ocurren con más frecuencia en los compresores que en las turbinas. Las turbinas suelen funcionar a 3,600 rpm en el mercado norteamericano de 60 Hz y a 3,000 rpm en Europa y Asia Pacífico, donde la red eléctrica funciona a una frecuencia de 50 Hz. Por otro lado, en los compresores los cojinetes pueden funcionar a un orden de magnitud superior, a veces a más de 50,000 rpm.

Posibles formas de mitigar el esfuerzo de corte

¿Cambiar a un aceite de turbina diferente ayudará a remediar los depósitos por esfuerzo de corte? El modelo para determinar el esfuerzo de corte es complejo y aún está por definirse. Varias formulaciones de aceite para turbinas no se han probado en un entorno controlado para comparar el desempeño. Sin embargo, anecdóticamente, se han observado depósitos en los cojinetes debido al esfuerzo de corte en formulaciones de aceites base de los Grupos I, II, III y IV, lo que sugiere que simplemente cambiar a una nueva formulación de aceite base no proporcionará una solución.

Se ha demostrado que los avances en los aditivos de soporte de carga para engranajes (aditivos EP) combinados con dispersiones de aditivos que se han mezclado en aceites base de mayor calidad minimizan el impacto del esfuerzo de corte en aplicaciones de cojinetes de alta velocidad. La gestión de los depósitos debido al esfuerzo de corte se puede abordar mecánicamente en el turbina disminuyendo la carga sobre el aceite. Esto se puede lograr mediante las siguientes reparaciones mecánicas que se ha observado que funcionan:

- Reducir la carga (operacionalmente factible pero reduce la producción del compresor)

- Holguras de apertura de cojinetes (Jongh, 17-20 de septiembre de 2018)

- Desplazamiento del pivote del cojinete hacia su lado retrasado puede mejorar el ángulo de ataque y permitir un mayor flujo de aceite.

- Lubricación dirigida

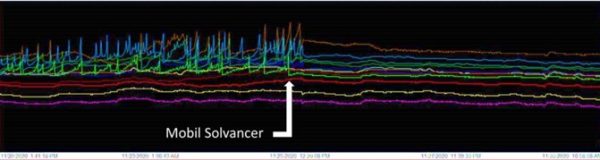

Aunque la degradación por esfuerzo de corte es fundamentalmente una cuestión mecánica, también es posible abordar estos depósitos desde una perspectiva química. Se ha demostrado que el uso de Mobil™ Solvancer®, un limpiador soluble en aceite tiene un impacto inmediato en la formación de depósitos y a menudo produce caídas significativas en la temperatura de los cojinetes. El producto también está desarrollado para uso a largo plazo, idealmente proporcionando una solución duradera a los depósitos de los cojinetes.

Mobil Solvancer® mitiga eficazmente la formación de depósitos al mejorar la solubilidad del aceite en servicio, lo que permite la disolución de los subproductos de la degradación. Los depósitos de barniz pueden estar compuestos por antioxidantes agotados, aditivos inorgánicos y moléculas de hidrocarburos degradadas. Mobil Solvancer® también ablanda los depósitos a base de carbón, que pueden actuar como pegamento que retiene un depósito inorgánico como el fósforo en el cojinete y luego ayuda a eliminar el depósito.

Estos depósitos de barniz, cuando se disuelven en el aceite, permanecen inertes y no plantean problemas operativos hasta que se precipitan fuera de la solución. En consecuencia, el proceso de disolver estos depósitos nuevamente en el aceite no tiene ningún impacto adverso en la condición del aceite ni presenta un riesgo de catalizar una mayor degradación.

En la figura 9 se puede ver un ejemplo del impacto de agregar Mobil Solvancer® a un compresor que sufre depósitos por esfuerzo de corte. Después de agregar un 5% de Mobil Solvancer, las variaciones de temperatura de los cojinetes se detuvieron en el transcurso de unas pocas horas.

Aunque no siempre es posible superar los problemas mecánicos mediante la química, Mobil Solvancer® es una opción rentable por considerar si los cojinetes sufren depósitos por esfuerzo de corte.

Conclusión

Los depósitos de barniz en los cojinetes representan una seria amenaza para el funcionamiento confiable de las turbomáquinas, ya que pueden provocar aumentos de temperatura y elevar las tasas de desgaste. Normalmente, el barniz se predice mediante pruebas de análisis de aceite, como la prueba MPC o UC. Sin embargo, un mecanismo de degradación llamado esfuerzo de corte puede generar temperaturas muy altas, lo que da como resultado depósitos localizados. Estos depósitos pueden ocurrir incluso cuando la mayor parte del aceite se encuentra en condiciones adecuadas y las pruebas de barniz tradicionales no pronostican ningún problema. La mejor manera de detectar depósitos inducidos por esfuerzos de cortes es monitoreando las temperaturas y vibraciones de los cojinetes.

Si las temperaturas de los cojinetes aumentan debido al esfuerzo de corte, se pueden emplear soluciones mecánicas para distribuir la carga del cojinete sobre más aceite para reducir la carga y mejorar el enfriamiento. Además, se ha descubierto que Mobil Solvancer®, un limpiador soluble en aceite es eficaz y tiene un impacto inmediato en la reducción de la temperatura de los cojinetes.

Nota: Jim Fitch, CEO de Noria, sugirió a los autores el término “depósitos por esfuerzo de corte” (SSD, por sus siglas en inglés) en marzo de 2023. Es descriptivo del estrés térmico inducido por una fricción intermolecular severa que conduce a la formación de depósitos localizados. Un nombre común para este fenómeno en la industria es “Barniz caliente”.

Referencias:

Chu Zhang, J.-G. Y.-S. (2017). Influence of Varnish on Bearing Performance and Vibration of Rotating Machinery. International Journal of Rotating Machinery, Article ID 9131275, 10 pages.

Jongh, F. d. (Sept 17-20, 2018). The Synchronous Rotor Instability Phenomenon – Morton Effect. 47th Turbomachinery & 34th Pump Symposia, Houston, Texas, 12.

Yulong Jiang, B. L. (2021). Prediction on Flow and Thermal Characteristics of Ultrathin Lubricant Film of Hydrodynamic Journal Bearing. Micromachines, 12, 1208.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe