En un artículo anterior, presenté un caso que describía cómo el tener conocimientos específicos sobre una situación determinada puede resultar no sólo en encontrar una solución viable sino también en cambiar la opinión de las personas sobre las capacidades del análisis de aceite.

De acuerdo con el tema “el conocimiento es poder”, me gustaría presentar un caso e estudio en el que un cliente recibió excelentes datos de análisis de aceite; sin embargo, los datos no se utilizaron adecuadamente para indicar la verdadera condición de la máquina hasta que la falla fue simplemente inevitable.

Caso de estudio

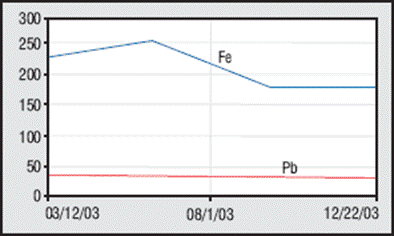

Se realizaron análisis de aceite periódicamente en una cinta transportadora de carga de barcos. Si bien los resultados del desgaste del metal fueron superiores a lo que se esperaría de este tipo de caja de engranajes, fueron relativamente constantes a lo largo del tiempo. Al aplicar alarmas y límites basados en datos históricos reales de esta unidad específica, se podría considerar que esta unidad ha estado funcionando en su rango normal (Figura 1).

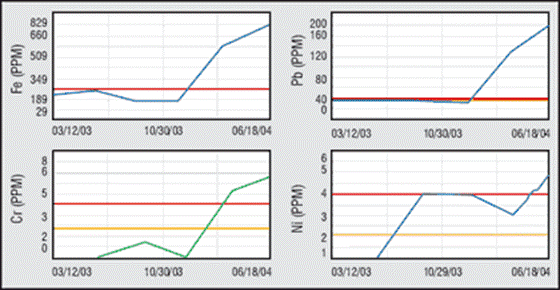

En marzo de 2004, las condiciones empeoraron. Los niveles de hierro, cromo, níquel (componentes elementales del acero) y plomo aumentaron drásticamente. Todos estos metales indican desgaste de los rodamientos en una caja de engranajes. Los aumentos en la concentración de metales se anotaron en el informe del laboratorio; sin embargo, no se hicieron recomendaciones directas, excepto cambiar el lubricante.

En junio de 2004, la muestra de aceite de esta caja de engranajes mostró otro aumento significativo de partículas de desgaste. Nuevamente la única recomendación fue cambiar el lubricante. A medida que se colocaron niveles de alarma personalizados en estos datos de muestra, era obvio que esta caja de engranajes estaba en un modo de falla inminente (Figura 2).

Antes de hacer una recomendación formal, se consideraron datos de otras tecnologías de Mantenimiento predictivo (PdM). El análisis de vibraciones indicó una anomalía en el rodamiento de entrada, lo que confirmó los datos del análisis de aceite.

Después de comprender y aplicar los niveles de alarma correctos, comparar los datos con las diversas tecnologías de la planta y discutir los resultados con el personal de monitoreo de condiciones, se recomendó reemplazar la caja de engranajes. No se requirieron más pruebas en esta muestra para comprender la gravedad de la condición actual.

Este cliente no tenía una caja de engranajes de repuesto en el sitio. La caja de engranajes se ordenó y se programó su reemplazo según el plazo de entrega de la nueva caja de engranajes. Se produjo una falla catastrófica en esta caja de engranajes un día después de recibir la unidad de reemplazo y exactamente dos semanas después de recibir la recomendación de reemplazo.

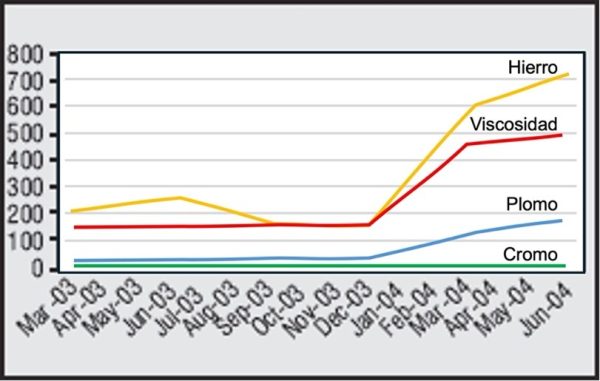

Se realizó una inspección para determinar la causa de la falla. Durante la investigación, hubo preocupación por la viscosidad del lubricante. El lubricante utilizado antes de la falla era ISO VG 150. El resultado de viscosidad de la muestra de marzo de 2004 indicó un lubricante significativamente diferente.

Más tarde se descubrió que el grado de viscosidad recomendado por el fabricante para esta aplicación era ISO VG 680, el grado de lubricante especificado en el laboratorio como el grado utilizado. El laboratorio mencionó continuamente que el grado de las muestras no coincidía con lo identificado para su uso. Cuando el cliente cambió al lubricante correcto, la caja de engranajes experimentó la falla (Figura 3).

Durante la investigación de desmontaje, los canales diseñados como camino del lubricante hacia los rodamientos se encontraron obstruidos por lodo. Debido a la menor viscosidad, el lubricante ISO VG 150 podía pasar a pesar del lodo para lubricar los rodamientos lo suficiente para evitar un desgaste excesivo.

Cuando se cambió el lubricante al ISO VG 680 recomendado por el fabricante, el lodo fue suficiente para bloquear el flujo de lubricante a los rodamientos. Esto rápidamente resultó en una condición de desgaste catastrófica.

El técnico que tomó la muestra de aceite mencionó que cuando la caja de engranajes anterior estaba en servicio, se notó poco flujo de aceite durante el muestreo. Por otro lado, la nueva caja de engranajes que inició su servicio con el lubricante adecuado presentó un alto nivel de flujo de aceite durante el proceso de muestreo.

Lección aprendida

Comprender los datos de la muestra de aceite y comprender cómo aplicar las alarmas adecuadas redujo significativamente el tiempo de inactividad debido a esta falla. Es fácil caer en la rutina de efectuar cambios de lubricante para solucionar problemas. En este caso, es evidente que el problema comenzó mucho antes de que se realizara el análisis del aceite.

Si se hubiera prestado más atención a los datos en las etapas iniciales del programa de análisis de aceite, se podría haber evitado una falla general.

Lectura relacionada:

Consulte el artículo “Establezca correctamente los límites para el análisis de aceite” para más información sobre cómo establecer límites efectivos.