El nuevo ensayo ASTM D7684-10 debería ser muy útil para el análisis microscópico de partículas de desgaste y de contaminación en aceites en uso. Proporciona un formato y terminología consistente, facilita un uso más amplio del análisis de partículas de desgaste con un mejor entendimiento de los resultados de los análisis y documenta la información relacionada con la causa raíz y la severidad de los problemas.

Este nuevo ensayo tiene la intención de ser usado en conjunto con el ASTM D7416 para la preparación de membranas para ser filtradas en el mini laboratorio, el ASTM D7670 procedimiento general para la preparación de membranas para filtración y el ASTM D7690 procedimiento para la preparación de ferrogramas.

La importancia de la caracterización de las partículas

¿Cómo hace un analista de lubricantes para determinar la severidad y la causa raíz a reportar, cuando encuentra que un aceite en uso arroja resultados alarmantes en cualquiera de los siguientes ensayos: densidad ferrosa, partes por millón de fierro o conteo de partículas? Cuando alguno de los resultados de estos ensayos resulta elevado, muchos analistas recomiendan re-muestrear, filtrar el lubricante o cambiarlo. Sin embargo, estas recomendaciones comunes de mantenimiento pueden demorar o esconder problemas subyacentes en lugar de confrontarlos. El analista que desea realizar recomendaciones correctivas más específicas necesita información adicional para poder seleccionar entre varias causa raíz potenciales, cada una con recomendaciones correctivas diferentes.

Este es un ejemplo de un equipo para preparar ferrogramas de acuerdo al ASTM D7690 (Foto cortesía de Spectro Inc.). Una determinación más significativa de la causa raíz y de la severidad del problema puede lograrse mediante la adición del análisis de partículas de desgaste a los resultados de los ensayos. El análisis de las partículas de desgaste se realiza típicamente mediante la extracción del material particulado del aceite en uso y colocándolo sobre una membrana o lámina de vidrio. La membrana o lámina se colocan en una platina bajo un microscopio y se iluminan para que el analista, visualmente, pueda caracterizar los diferentes tipos de partículas que representan tanto el desgaste como los contaminantes. Con indicaciones claras de la severidad y de la causa raíz obtenida del análisis microscópico de las partículas de desgaste, el analista es capaz de elaborar recomendaciones más adecuadas, tales como:

- “Desgaste abrasivo. Filtrar el lubricante para remover la contaminación con partículas, que son las causantes del desgaste abrasivo”.

- “Desgaste por fatiga. Verifique vibraciones anormales del equipo”.

- “Desgaste adhesivo/lubricación límite. Verifique contacto metal-metal, causado por una lubricación inadecuada”.

- “Desgaste corrosivo. Revise contaminación con agua u otras sustancias corrosivas en el aceite”.

Métodos para la preparación de las muestras

Existen diferentes métodos para la preparación de muestras que serán analizadas a través de un microscopio. Por ejemplo, membranas (como las membranas Millipore) que se pueden preparar de acuerdo con el ensayo ASTM D7416 o el D7670, el cual cubre la preparación de membranas en general. Alternativamente, los ferrogramas pueden ser preparados de acuerdo al método ASTM D7690.Hay otros métodos no especificados que pueden utilizarse para obtener partículas del aceite, tales como el lavado de filtros de aceite o la utilización de tapones magnéticos colocados en los compartimientos de aceite.

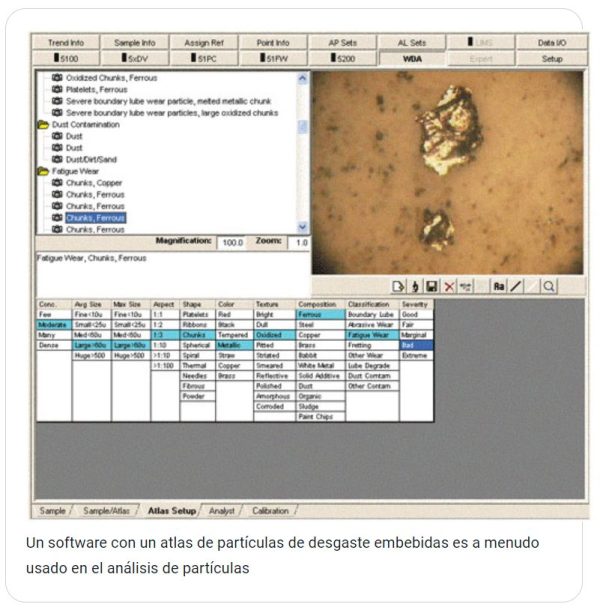

Una vez que las membranas, los portaobjetos de vidrio u otros métodos utilizados para el análisis de las partículas han sido completados, las imágenes son vistas y capturadas bajo amplificación microscópica. El analista puede ayudarse para la clasificación de las partículas utilizando un atlas donde se incluyen imágenes.

Un software con un atlas de partículas de desgaste embebidas es a menudo usado en el análisis de partículas

Antes del lanzamiento de estas nuevas normas ASTM, los términos para describir las partículas de desgaste eran inconsistentes, confusos, y en ocasiones incompletos. Los nuevos estándares añaden valor a la industria porque sugieren una terminología consistente, definen escalas de severidad multiniveles y describen algunas de las causas y efectos que producen desgaste y partículas contaminantes.

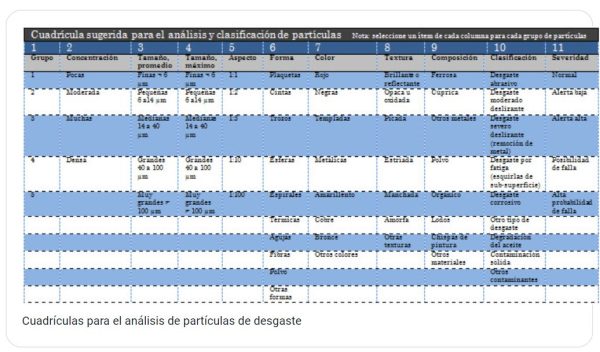

El nuevo ensayo D7684 ofrece guías para el análisis y clasificación de las partículas mediante el uso de cuadrículas como la que se muestra a continuación. Estas cuadrículas sirven como tablas para la toma de decisiones para apoyar con la clasificación de las partículas por tamaño, forma y otras características.

Cuadrículas para el análisis de partículas de desgaste

La cuadrícula de análisis mostrada a continuación está descrita en el ASTM D7684. Es bastante común el suministro de un atlas de imágenes completamente caracterizadas conjuntamente con el software para ayudar los nuevos usuarios a acostumbrarse rápidamente con esta cuadrícula de análisis. Los nuevos analistas hacen coincidir con las imágenes del atlas los grupos de partículas observadas en las membranas o los portaobjetos de vidrio. Cuando se identifica una coincidencia, los resultados caracterizados del atlas son colocados en la cuadrícula de análisis de la muestra. Los usuarios más experimentados pronto serán capaces de verificar rápida y consistentemente grupos de partículas sin el uso del atlas.

Una ventaja importante de la cuadrícula mostrada es que, usando esta terminología estándar, el software puede programarse fácilmente para generar reportes normalizados, y se puede adaptar un software de análisis del aceite para interpretar cualitativamente los resultados de los análisis de partículas de desgaste tan eficientemente como se pueden interpretar los datos cuantitativos del análisis de aceite.

La cuadrícula de análisis incluye columnas organizadas en la siguiente estructura:

Grupos

El analista de aceites selecciona el «Grupo 1» y caracteriza un primer tipo de partículas de una muestra de aceite en uso, luego selecciona el «Grupo 2» para su caracterización y así sucesivamente. Normalmente el tipo de partículas más abundantes observadas sobre las membranas o los portaobjetos de vidrio se identifican como «Grupo 1».

Concentración

En la segunda columna se indica una valoración cualitativa de la cantidad relativa de partículas en este grupo comparada con las partículas de otro grupo. Los rangos de concentración van de «pocas» a «densa».

Tamaño promedio y máximo

Los tamaños son estimados usando una imagen microscópica calibrada, donde el tamaño se refiere a la mayor dimensión de las partículas en este grupo. Los rangos de los tamaños incluyen fino (menos de 6 micrones), pequeño (de 6 a 14 micrones), medio (de 14 a 40 micrones), grande (de 40 a 100 micrones) y muy grandes (mayores de 100 micrones). Este tamaño de partículas en micrones se correlacionan con los ensayos ASTM D7416Y 7647, lo que permite el conteo de partículas, distribución del tamaño en ppm y el cálculo de las partículas del sistema añadiendo datos significativos.

Relación de aspecto

Existe una relación entre las partículas de menores dimensiones y las partículas de mayores dimensiones del grupo. Los rangos de la relación de aspecto varias de 1 a 1 hasta de 1 a 100.

Forma

Esta clasificación es una interpretación general del perfil de las partículas en cada grupo, que ayuda a identificar posibles fuentes y mecanismos. La clasificación forma incluye plaquetas, cintas, trozos, esferas, térmicas, agujas, fibras, polvo, etc.

Color

Los grupos de partículas además se pueden clasificar por su color aparente- rojo, negro, templado, métalico, amarillento, cobre, bronce, etc.

Textura

En esta columna, el analista clasifica las partículas por la textura de la superficie de cada grupo de partículas basándose en su apariencia visual a través del microscopio. Se selecciona un término descriptivo para cada grupo, como brillante o reflectante, opacas u oxidadas, picadas, estriadas, amorfas u otras texturas.

Composición

Los analistas hacen su mejor esfuerzo para determinar la posible composición de las partículas de cada grupo con base en la observación visual y otros datos disponibles, incluyendo concentración en partes por millón, información sobre densidad ferrosa y respuesta de las partículas a los campos magnéticos. Los términos usados para indicar la composición de los grupos de partículas incluyen metal ferroso, cobre, polvo, orgánico, lodo, partículas de pinturas y otros materiales.

Clasificación

Entonces el analista utiliza todas las observaciones y mediciones para concluir con una clasificación de la causa raíz más probable para cada grupo de partículas. Los términos usados para la clasificación incluyen desgaste abrasivo, desgaste moderado por deslizamiento, desgaste severo por deslizamiento (remoción de material), laminado, desgaste por fatiga (esquirlas de sub-superficie). Desgaste corrosivo, otros tipos de desgaste, degradación del aceite, contaminación con polvo y otros contaminantes.

Severidad

Teniendo en cuenta cada clasificación del grupo de partículas, junto con todos los datos cuantitativos y cualitativos disponibles para el analista, se determina la severidad del desgaste para cada grupo de partículas. Los cinco niveles de severidad son normal, alerta baja, alerta alta, probabilidad de falla y alta probabilidad de falla.

Recuerde, mientras que el análisis de los datos de un contador de partículas automático mide el nivel de contaminación del sistema, y los resultados numéricos de los ensayos de densidad ferrosa o las partes por millón de fierro o cobre pueden sugerir que un componente u otro se pueden estar desgastando, estos y otros análisis de aceite sólo ponen en relieve posibles problemas, no la causa raíz de esos problemas. El análisis de las partículas de desgaste es una excelente forma para revelar una posible causa y el nivel de daño que puede causar.

Términos usados para la clasificación

Los siguientes son algunos términos y expresiones definidos en los nuevos estándares ASTM.

- Mecanismos de desgaste – desgaste abrasivo, desgaste moderado por deslizamiento, desgaste severo por deslizamiento (remoción de metal), laminado, desgaste por fatiga (esquirlas de sub-superficie) y desgaste corrosivo.

- Tipo de partículas – Plaquetas, trozos, cintas, partículas de óxido rojo, herrumbre, fibras, lodo y partículas contaminantes.

Clasificación de las partículas, causas y acciones

- Partículas de fatiga en contactos rodantes son a menudo causadas por cargas dinámicas sobre los rodamientos o en la línea de paso de los engranajes. La acción recomendada normalmente es realizar un análisis de vibración para detectar un posible desbalance, desalineamiento u otra vibración anormal.

- Partículas de desgaste moderado por deslizamiento pueden ser desgaste normal y a menudo están asociadas con corrosión. La recomendación típica es verificar la contaminación con agua o con otro agente corrosivo.

- Partículas de desgaste severo por deslizamiento (remoción de metal) con frecuencia son el resultado de una lubricación inadecuada. La recomendación es verificar las causas potenciales de una lubricación inadecuada, tales como bajo nivel de aceite, baja viscosidad, baja velocidad o cargas excesivas.

Categorías de severidad

- Normal – sin daño o una condición de casi nuevo, asociada a un desgaste razonable o condiciones esperadas de operación.

- Alerta baja – algún deterioro, no se recomienda por el momento ninguna acción.

- Alerta alta – deterioro significativo, se acerca una posible intervención.

- Probabilidad de falla – deterioro significativo, se recomienda intervenir el equipo.

- Alta probabilidad de falla – deterioro significativo, no se ha ejecutado la intervención recomendada.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe