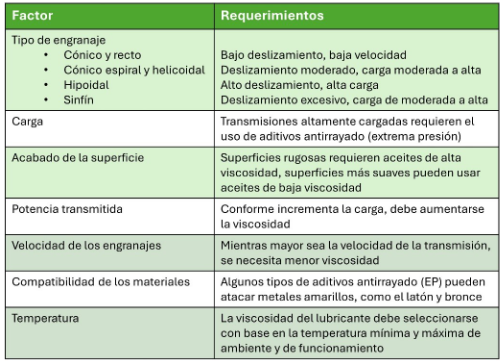

Seleccionar el lubricante adecuado para engranajes industriales es fundamental para el funcionamiento eficiente a largo plazo de una transmisión por engranajes. Hay muchos factores por considerar al seleccionar un lubricante para engranajes industriales para una aplicación específica, que se resumen en la Tabla 1.

Tabla 1. Factores que afectan la selección de lubricantes para engranajes industriales

Además de considerar estos factores, el lubricante para engranajes seleccionado para una aplicación específica debe cumplir con las recomendaciones del fabricante del equipo original (OEM, por sus siglas en inglés). Estas especificaciones de lubricación se encuentran inscritas en la placa de identificación del reductor industrial o en las especificaciones publicadas en el manual del operador.

Las especificaciones de lubricación están diseñadas para equilibrar las necesidades de lubricación de los rodamientos, que generalmente requieren un lubricante de baja viscosidad con las necesidades de lubricación de los engranajes, que suelen requerir el uso de un lubricante de viscosidad media a alta. Este equilibrio solo se puede lograr mediante una selección adecuada de la viscosidad.

Selección de viscosidad

La viscosidad es la propiedad más importante de cualquier aceite lubricante. Proporciona el espesor adecuado de la película de aceite a la temperatura y condiciones de funcionamiento para mantener separadas las superficies de contacto de los engranajes y rodamientos durante la lubricación hidrodinámica. También permite un flujo adecuado del lubricante para disipar el calor por fricción de los puntos de tensión, junto con cualquier residuo de desgaste o contaminante presente.

Además, la viscosidad del lubricante seleccionado es importante por su capacidad de carga. Cuanto mayor sea la viscosidad, mayor será su capacidad de carga. Sin embargo, se debe tener cuidado al seleccionar la viscosidad adecuada, puesto que el uso de una viscosidad demasiado alta puede generar calor excesivo, pérdidas de potencia excesivas, menor eficiencia de la caja de engranajes y un flujo de aceite inadecuado.

La selección óptima tendrá en cuenta las temperaturas del ambiente, las temperaturas de funcionamiento, las cargas de accionamiento y las velocidades de operación que sean más deseables para mantener las tasas de desgaste al mínimo.

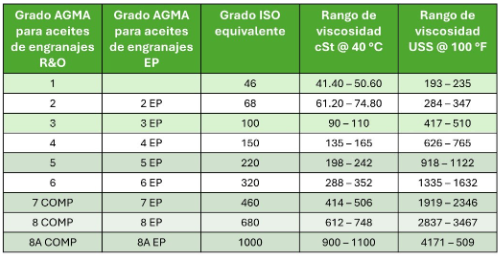

Como se mencionó anteriormente, el fabricante de transmisiones por engranajes industriales generalmente especifica el grado de viscosidad a utilizar según la temperatura ambiente y las condiciones de funcionamiento. Un OEM suele especificar el grado de viscosidad requerido para el lubricante en centistokes (cSt) a 40 °C (104 °F), en segundos universales Saybolt (SUS) a 100 °F (38 °C) o consultar el grado de viscosidad AGMA o ISO requerido. La Tabla 2 resume cómo un OEM de transmisiones por engranajes industriales puede especificar estos diferentes grados de viscosidad.

Tabla 2. Rangos de viscosidad en aceites para engranajes

Si el OEM no especifica un grado de viscosidad por utilizar o las recomendaciones de lubricación ya no están disponibles debido a que se han perdido los registros de mantenimiento, se han extraviado los manuales del operador o las placas de identificación ya no existen o no son legibles, aún se puede determinar el grado de viscosidad correcto para la caja engranajes industriales en particular.

Hay muchas maneras de determinar el grado de viscosidad adecuado para una aplicación específica de engranajes encerrados. Una de las más fáciles, y quizás la más ignorada, es visitar directamente el sitio web del OEM. Muchos ofrecen archivos PDF con las recomendaciones de lubricación para los diferentes tipos de transmisiones por engranajes que fabrican.

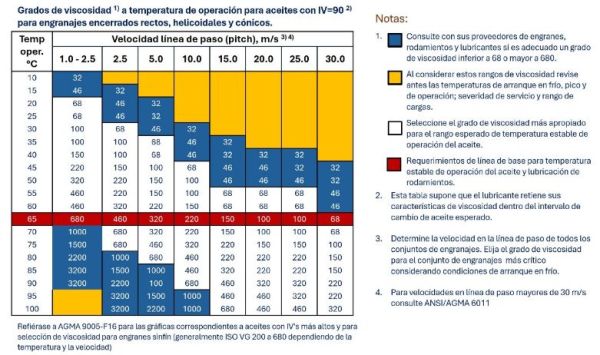

Otra buena fuente para determinar la viscosidad adecuada para un tipo específico de transmisión por engranajes industrial es la norma AGMA 9005-F16 «Lubricación de Engranajes Industriales» (anteriormente AGMA-E02). La norma AGMA 9005-F16 muestra los grados de viscosidad sugeridos para transmisiones por engranajes industriales que operan bajo cargas normales en un rango de velocidades y temperaturas ambiente.

Tabla 3. Selección de viscosidad para engranajes rectos, cónicos y helicoidales

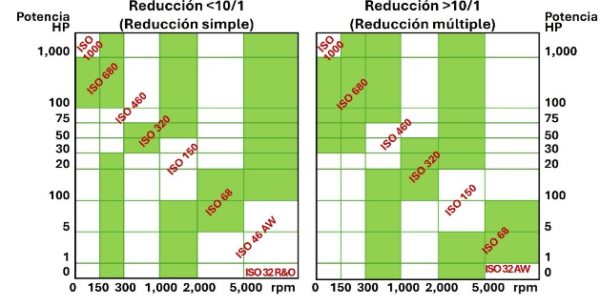

Tabla 4. Selección de la viscosidad del lubricante para engranajes industriales lubricados por salpique 2

Tabla 5. Selección de la viscosidad del lubricante para engranajes industriales lubricados por circulación 3

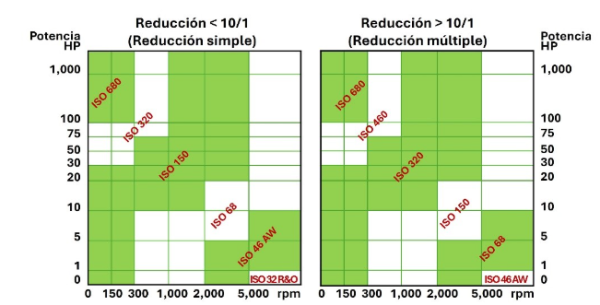

Un tercer método para determinar el grado de viscosidad ideal es utilizar las Tabla 4 o 5. En este caso, la selección del grado de viscosidad se basa en la potencia nominal de la transmisión por engranajes, la relación de reducción, la velocidad en rpm y el método de lubricación utilizado para lubricar los engranajes.

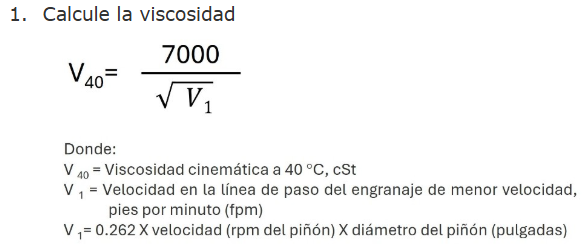

El cuarto y último método que se puede utilizar para seleccionar el grado de viscosidad utiliza la siguiente ecuación. 1

Otras consideraciones

Seleccionar el grado de viscosidad adecuado para una transmisión por engranajes industrial es un paso clave. Sin embargo, hay otros factores para considerar, como el tipo de engranaje, las cargas y la potencia transmitida aplicadas a la transmisión, la velocidad de los engranajes, la temperatura de funcionamiento o ambiente, los materiales utilizados y la condición (rugosidad) de los engranajes. Estos factores pueden ayudar a determinar el tipo de lubricante adecuado para una aplicación específica de engranajes industriales encerrados.

Los cuatro tipos de lubricantes que se podrían usar en la lubricación de transmisiones por engranajes industriales incluyen aceites para engranajes inhibidos contra la herrumbre y oxidación (R&O), aceites con aditivos antirrayado o extrema presión (EP), aceites compuestos y aceites sintéticos.

Aceites con inhibidores de herrumbre y oxidación (R&O)

Los lubricantes para engranajes con inhibidores de herrumbre y oxidación ofrecen un buen desempeño en una amplia gama de tamaños y velocidades de engranajes, así como en temperaturas ambiente de -15 °C a 121 °C (-5 °F a 250 °F). Estos aceites se utilizan comúnmente para lubricar conjuntos de engranajes helicoidales simples y doble helicoidal (espina de pescado) de alta velocidad con velocidades en la línea de paso superiores a 17.5 metros/segundo (3500 pies/min) y sometidos a cargas de ligeras a moderadas. También se utilizan en la lubricación de transmisiones de engranajes rectos, cónicos rectos y cónico espiral sometidos a cargas ligeras.

Los aceites para engranajes R&O son ideales para lubricar rodamientos si tanto los engranajes como los rodamientos se lubrican con el mismo sistema. Se recomienda la relubricación constante de los dientes mediante sistemas de lubricación por salpicadura o circulación, ya que los aceites para engranajes R&O no se adhieren a la superficie de los dientes. Pueden utilizarse eficazmente para enfriar el engranaje y eliminar partículas de desgaste o residuos de las superficies de los dientes.

Los aceites para engranajes R&O se pueden acondicionar fácilmente con filtros e intercambiadores de calor para lograr una temperatura y limpieza constantes.

Aceites antirrayado o extrema presión (EP)

Los lubricantes para engranajes EP se recomiendan para transmisiones de engranajes rectos, cónicos rectos, cónicos espirales, helicoidales simples, doble helicoidal, e hipoidales sometidos a altas cargas, deslizamiento de moderado a alto y alta potencia transmitida. Dado que algunos lubricantes para engranajes EP contienen formulaciones de aditivos químicamente activos, se debe tener precaución si se utilizan en sistemas donde los engranajes y los rodamientos se lubrican desde el mismo sistema o en transmisiones de engranajes tipo sinfín con cargas elevadas.

Los lubricantes para engranajes EP pueden contener sustancias químicas activas que corroen los componentes de latón o bronce. Al utilizarlos en estas aplicaciones, se debe contactar al proveedor del lubricante para determinar si el lubricante para engranajes EP es adecuado para su uso. Existen lubricantes para engranajes EP que utilizan sustancias químicas de azufre inactivas o a base de borato, que no corroen los componentes de metal amarillo.

Algunos lubricantes para engranajes EP también contienen aditivos sólidos, como grafito o disulfuro de molibdeno, en suspensión. Estos lubricantes sólidos se formulan en el lubricante para engranajes para mejorar aún más su capacidad de carga. Al utilizar lubricantes para engranajes EP que contienen aditivos sólidos, se debe tener cuidado si se utiliza una filtración fina, ya que podría eliminarlos.

Idealmente, si se va a utilizar un lubricante para engranajes EP con aditivos sólidos, estos deben estar suspendidos coloidalmente y tener un tamaño de partícula no mayor a 0.5 micrones.

Los lubricantes para engranajes EP nunca deben utilizarse en transmisiones por engranajes industriales con freno de contra vuelta (backstop) interno, como en algunas cintas transportadoras, ni en la lubricación de transmisiones por engranajes de torres de enfriamiento con mecanismos de retención (trinquetes). La composición química EP impide que los mecanismos de embrague o de retención se acoplen correctamente, lo que provoca su deslizamiento. Esto podría causar graves riesgos de seguridad, como que la cinta transportadora siga girando o patine después de apagar la transmisión de engranajes.

Estos lubricantes para engranajes ofrecen un excelente desempeño en una amplia gama de tamaños y velocidades de engranajes, así como en temperatura ambiente de -15 °C a 121 °C (-5 °F a 250 °F). Se recomienda la relubricación constante de los dientes mediante sistemas de lubricación por salpique o circulación, ya que los aceites para engranajes industriales EP no se adhieren a la superficie de los dientes. Esto también permite refrigerar eficazmente el engranaje y eliminar partículas de desgaste o residuos de las superficies de los dientes.

Los lubricantes para engranajes EP se pueden acondicionar fácilmente con filtros e intercambiadores de calor para lograr una temperatura y limpieza constantes.

Finalmente, el uso de lubricantes EP no puede compensar las deficiencias de diseño o mecánicas cuando una transmisión industrial cerrada se utiliza en una aplicación mal diseñada o cuando esta se encuentra al final de su vida útil o cerca de ella. El uso de lubricantes EP en estas condiciones solo retrasará brevemente la falla definitiva de la transmisión.

Aceites compuestos

Los aceites compuestos para engranajes se utilizan principalmente para lubricar transmisiones de tipo sinfín cerradas, donde el alto deslizamiento de los dientes requiere un agente reductor de fricción para reducir el calor y mejorar la eficiencia. El agente tensoactivo, que es un aceite graso o sintético, previene el desgaste por deslizamiento y proporciona la lubricidad necesaria para reducirlo. Su uso está limitado por una temperatura máxima de operación de 82 °C (180 °F).

Se prefiere la relubricación constante de los dientes de los engranajes mediante sistemas de lubricación por salpique o por circulación, ya que los aceites compuestos para engranajes industriales no se adhieren a la superficie de los dientes. Este mecanismo de aplicación puede utilizarse eficazmente para enfriar el engranaje y eliminar partículas de desgaste o residuos de las superficies de los dientes.

La mayoría de las transmisiones tipo sinfín requieren un aceite compuesto ISO VG 460 o 680, y en algunos casos, ISO VG 1000. El grado de viscosidad requerido depende de la velocidad y la temperatura de funcionamiento de la transmisión. Generalmente, cuanto menor sea la velocidad del tornillo sinfín, mayor será el grado de viscosidad.

Aceites sintéticos

Los aceites sintéticos para engranajes se utilizan principalmente en transmisiones con engranajes rectos, cónicos rectos, cónicos espirales, helicoidales, doble helicoidal y de tornillo sinfín hipoidal, siempre que los lubricantes para engranajes base mineral hayan alcanzado sus límites de desempeño. Los lubricantes sintéticos pueden contener sistemas de aditivos con inhibidores R&O, o aditivos antidesgaste (AW) o de extrema presión (EP).

Se utilizan en transmisiones por engranajes donde se encuentran temperaturas ambientales o de funcionamiento muy bajas o altas. Los aceites sintéticos ofrecen las siguientes ventajas en transmisiones por engranajes encerrados: 4

- Mejor estabilidad térmica y a la oxidación

- Mejores características de viscosidad-temperatura (alto índice de viscosidad)

- Características de desempeño en baja temperatura de muy buenas a excelentes

- Menor volatilidad y tasas de evaporación

- Inflamabilidad reducida (dependiendo del tipo de base sintética utilizada)

- Lubricidad mejorada a temperaturas de contacto superiores a 185 °C

- Resistencia a la formación de residuos y depósitos a altas temperaturas.

- Mejora la eficiencia debido a la reducción de las pérdidas por fricción relacionadas con los dientes (coeficientes de tracción bajos)

- Menores pérdidas del engranaje debido a la reducción de pérdidas por fricción (coeficientes de tracción bajos)

- Intervalos de cambio de aceite más prolongados

- Menores temperaturas de funcionamiento, especialmente en condiciones a plena carga

- Menor consumo de energía

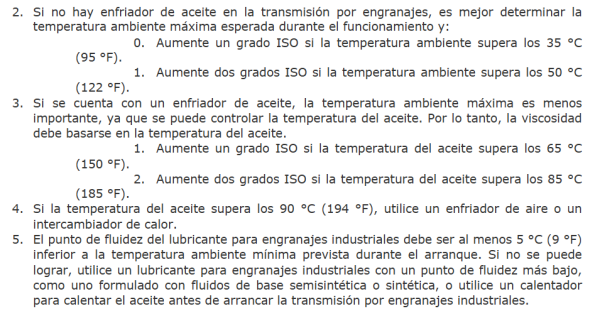

Tabla 6. Lubricantes utilizados con diferentes tipos de engranajes

Resumen

Si bien se puede utilizar más de un tipo de lubricante en la lubricación de transmisiones de engranajes encerrados, se deben analizar cuidadosamente todos los factores descritos en la Tabla 1 al seleccionar un lubricante para engranajes industriales para una aplicación específica. La Tabla 6 presenta una guía para seleccionar un lubricante para diversos tipos de engranajes encerrados.

Referencias

1, 2, 3. Noria Corporation. Manual del curso de mejores prácticas para la lubricación de maquinaria: Propiedades y pruebas de lubricantes. Bob Errichello.

- Lauer, D. “ Selección de aceite sintético para engranajes ”. Revista Machinery Lubrication. Mayo-junio de 2001.

- Asociación de Ingenieros del Hierro y el Acero. Manual de Ingenieros de Lubricación, 2.ª edición.

Lecturas relacionadas

Ludwig, L. “ Propiedades de los lubricantes para transmisiones por engranajes cerrados ”. Revista Machinery Lubrication, mayo-junio de 2004.

Ludwig, L. “ Lubricación de transmisiones por engranajes cerrados y su selección ”. Revista Machinery Lubrication, noviembre-diciembre de 2003.

Lawrence G. Ludwig, Schaeffer Mfg. Company. Traducción por Roberto Trujillo Corona, Noria Latín América