Análisis dual y curva de aprendizaje

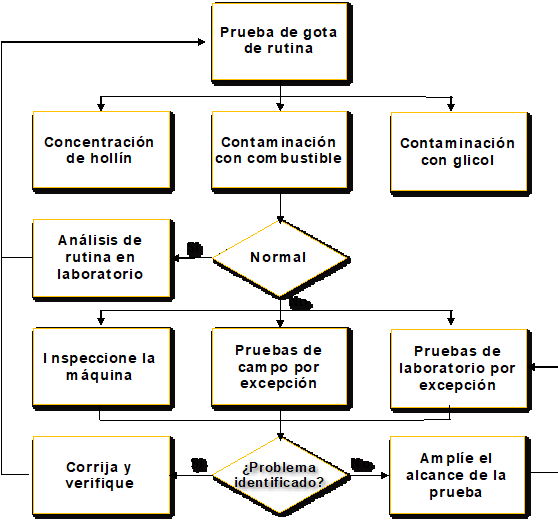

La estrategia empleada por Flecha Amarilla fue simple: En cada intervalo de cambio de aceite se había tomado una muestra de monitoreo inicial utilizando el método de la prueba de gota (ver Ensayo de la gota de aceite – Preparación de la muestra y procedimiento de ensayo). Los resultados anormales fueron utilizados como disparadores tanto para pruebas de excepción en campo, inspecciones al motor o pruebas de excepción en el laboratorio externo. Las muestras que no mostraron problemas iniciales en la prueba de gota fueron enviadas al laboratorio externo para análisis de rutina (figura 1).

Figura 1. Estrategia de análisis

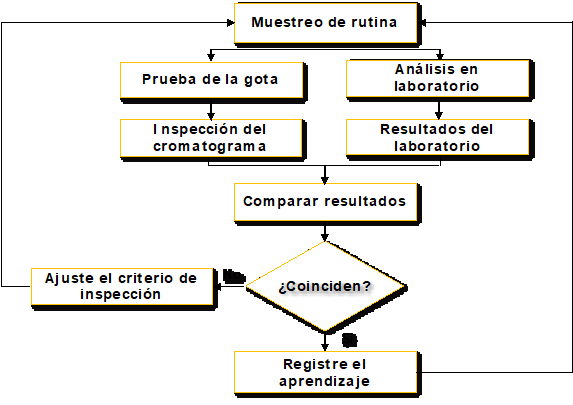

Una parte importante en el éxito del programa fue el comparar los resultados de la prueba de la gota con los datos proporcionados por el laboratorio externo. Siempre que el resultado del análisis de aceite fue marcado como anormal por el laboratorio, el personal de mantenimiento analizó los resultados de la prueba de gota para correlacionar la apariencia de la gota en el papel con los datos del laboratorio. Al hacer esto durante algunos meses, el personal de mantenimiento aprendió a reconocer diferentes condiciones problemáticas identificadas por el laboratorio, como hollín, glicol y dilución por combustible, en la mancha observada en el papel de la prueba de gota. El personal de mantenimiento se sintió tan tranquilo con los datos obtenidos de esta prueba que pudieron confiar en los resultados para tomar decisiones de mantenimiento importantes mientras recibían los datos del laboratorio.Los códigos de la prueba de gota

Los resultados anormales fueron clasificados de acuerdo con la severidad y se creó un código para cada categoría; esto simplificó el proceso de interpretación y decisión. Además, se creó un estándar de referencia para ayudar a implementar el programa en diferentes talleres de servicio (figura 2).

Figura 2. Estándar de referencia para la implementación

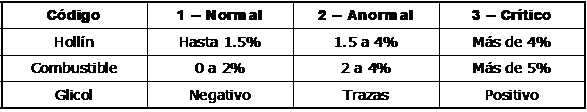

Se creó un código de tres dígitos en la prueba de gota para reportar los resultados de una manera pseudocuantificable. El primer dígito indica la concentración de hollín, el segundo la dilución por combustible y el tercero se relaciona con la contaminación por glicol (hollín-combustible-glicol). Cada código tiene tres posibles categorías, las cuales se relacionan con las condiciones observadas y se correlacionan con los datos del laboratorio (Tabla 1).

Tabla 1. Códigos de correlación

Cuando se reportan los resultados, la posición se relaciona con la condición o contaminante, mientras que el número identifica la severidad del problema. Por ejemplo, una muestra de aceite que indique una concentración de hollín de más de 4%, pero resulta negativa en combustible y glicol, tendrá un resultado 3-1-1 (3 hollín, 1 combustible, 1 glicol)Patrones del cromatograma

En adición a los códigos de prueba de gota, se crearon cuatro zonas diferentes para cada cromatograma (figura 4):- C – Zona central – Área en donde inicialmente se depositó la gota de aceite original

- A – Zona de aureola – Círculos formados al exterior de la zona central

- D – Zona de difusión – Área de difusión de partículas de tamaño mediano a pequeño

- T – Zona translúcida – Fin del cromatograma (aceite base y combustible diésel.

Tabla 2. Patrones del cromatograma

Los problemas detectados con mayor frecuencia son la dilución por combustible diésel y excesivo índice de hollín. El glicol ha sido el más difícil de detectar. Sin embargo, basado en fallas severas de dispersancia y muestras que se cree contienen glicol, se ordena una inspección del filtro para confirmar la fuga de glicol; la contaminación con glicol se confirma si el papel del filtro está ondulado y se encuentra saturado con gel o materiales pegajosos, permitiendo de nuevo realizar acciones correctivas adelantándose a una falla catastrófica. Si bien la prueba de la gota no sustituye el análisis de aceite de un laboratorio establecido de buena calidad, Flecha Amarilla ha encontrado que, al integrar el análisis de la prueba de gota en campo con el análisis de aceite en laboratorio, se puede tener una visión importante de condiciones problema comunes en el aceite de motor, como lo son el exceso de hollín y falla de dispersancia, dilución por combustible y fuga de glicol. Desde que se puso en práctica el programa de rutina de la prueba de gota no han ocurrido fallas mayores en los motores y los problemas ahora son controlados en las primeras etapas, ayudando a incrementar la vida de los motores. Lectura adicional de la prueba de la gota- Lantos, E., Lantos, F. and Lantos, J. (2002, July-August). The Lantos method. Practicing Oil Analysis.

- Fitch, J. (2002, July-August). Spot Check Your Car’s Oil. Practicing Oil Analysis.

- Fitch, J. (2001, July-August).Oil and Glycol Don’t Mix. Practicing Oil Analysis.

- Fitch, J. (2000, March-April). The Enduring Flash Point Test. Practicing Oil Analysis.

- Fitch, J. and Troyer, D. (2002) The Lubrication Field Test and Inspection Guide. Tulsa, Oklahoma. Noria Corp.

- Lantos, E., Lantos, F. and Lantos, J. (1999). The Blotter Test: A Simple Method for Monitoring Internal Combustion Engines. 1999 Practicing Oil Analysis Conference Proceedings.

- Troyer, D. (1999, July-August). Get Ready for More Soot. Practicing Oil Analysis.

- Using Photometry to Analyze Engine Oil Soot. (2001, September-October). Practicing Oil Analysis.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe