Los problemas de barniz en el aceite de las turbinas de las centrales eléctricas de Tailandia siguen siendo un problema en la actualidad. Los principales problemas están en el coeficiente de fricción del aceite y su aumento con el incremento de la concentración de barniz y la acumulación de depósitos. Esto crea problemas en el arranque/rearranque de la turbina. Incluso con las nuevas investigaciones en la formulación de los aceites para mejorar la calidad del aceite base y los aditivos antioxidantes, los problemas causados por la contaminación con barniz han sido uno de los temas más preocupantes para el mantenimiento.

La versión más reciente del estándar ASTM D4378-20 sugiere que el personal de mantenimiento debe analizar su aceite de turbina en servicio y monitorear a través de la prueba de colorimetría de membrana con un límite de advertencia en ∆E 30. Esta prueba de monitoreo se conoce como “ASTM D7843-20 – Método de prueba estándar para la medición de cuerpos de color insolubles generados en aceites de turbina en servicio mediante colorimetría de membrana (MPC)”. Este estudio introduce el monitoreo de cuerpos de color solubles e insolubles al mismo tiempo. Centrarse solo en el valor de la prueba de MPC para insolubles a veces puede ser engañoso y puede causar decisiones de mantenimiento inexactas e ineficaces. Para este artículo, se monitorearon tres plantas de energía para evaluar el barniz soluble e insoluble, y se presentan los resultados analíticos de los cuerpos de color, tanto solubles como insolubles, de los aceites de turbinas de gas en servicio. Muestra cómo el uso de una combinación de evaluaciones de los cuerpos de color solubles e insolubles de los aceites de turbina mejoraría aún más los servicios de diagnóstico de aceite de los lubricantes de turbinas al proporcionar información sobre la capacidad de los lubricantes para solubilizar los subproductos de oxidación de los antioxidantes y el aceite base altamente refinado. También se seleccionaron y aplicaron tecnologías apropiadas de eliminación de barniz para responder de manera proactiva a los problemas de barniz.

Introducción

Se espera que las plantas de energía, especialmente las turbinas, operen con alta confiabilidad y con costos de operación y mantenimiento controlables. Las turbinas aprovechan varios tipos de energía cinética generada por fluidos como el agua, el vapor y los gases de combustión, convirtiéndolos en energía eléctrica. Las más populares son las turbinas de gas y vapor, que se pueden usar individualmente o combinadas. Los contratiempos inesperados en la generación de energía son los sucesos indeseables que tienen lugar en las centrales eléctricas. A pesar de la pérdida obvia de ingresos por generación eléctrica, también puede haber una penalización para la planta de energía por paradas inesperadas.

Debido a esto, elegir, usar y monitorear el aceite lubricante adecuado para las turbinas es muy importante. Los aceites de turbina son necesarios para brindar protección y control de contaminación a la turbina. Sin embargo, los cambios en los diseños de turbinas de gas durante la última década, junto con los cambios en las formulaciones de aceites de turbinas, han llevado a un problema real e identificable de paradas de las turbinas relacionados con el aceite que son causadas por un subproducto de oxidación de los aceites llamado barniz [1].

La oxidación del aceite es un proceso espontáneo que, con el tiempo, puede dar lugar a la producción de estos productos de barniz. El barniz generalmente se define como un depósito delgado, suave, lustroso e insoluble en el aceite, compuesto principalmente de residuos orgánicos [2]. Estos depósitos son causados por degradación térmica, oxidación o contaminación. Tienen una solubilidad limitada en el aceite base. Pueden causar la obstrucción del filtro y el desgaste excesivo de los componentes y podrían provocar la falla de los cojinetes u otros componentes críticos, como los servomecanismos (atascamiento) [3]. Este barniz también da como resultado un alto coeficiente de fricción y restringe el movimiento de la turbina. Debido a esto, diferentes fabricantes de equipo original (OEM, por sus siglas en inglés), como Solar Turbines [3], Siemens [4], General Electric [5] y Mitsubishi [6], recomiendan el muestreo y análisis de rutina de la calidad del aceite lubricante (un enfoque más proactivo para evitar problemas serios), incluido el monitoreo del potencial de formación de barniz del aceite debido a que la formación de barniz es un problema común que se debe monitorear en las turbinas, cualquiera que sea el OEM.

El estándar utilizado para el monitoreo de aceites de turbinas es el estándar “ASTM D4378-20 – Procedimiento estándar para el monitoreo en servicio de aceites minerales de turbinas para turbinas de vapor, gas y ciclo combinado”. La formación de barniz se monitorea recolectando los cuerpos de color insolubles y midiendo su diferencia de color en referencia a la escala de color CIE L*a*b de la Comisión Internacional de Iluminación (CIE, por sus siglas en inglés), tema que trataremos más delante, en la sección “determinación de barniz insoluble”. La diferencia entre dos colores en la escala L*a*b* se define como ΔE. De acuerdo con el estándar ASTM D4378, el ΔE de los aceites de turbina no debe exceder 30. Sin embargo, el monitoreo de los cuerpos de color insolubles por sí solo no es suficiente y puede tener puntos ciegos con respecto al monitoreo del estado del aceite y la turbina.

Este estudio tiene como objetivo introducir el monitoreo sinérgico de barniz soluble e insoluble porque el barniz soluble es la primera etapa del barniz insoluble, y ambos deben detectarse lo antes posible.

En este estudio, se tomaron muestras de aceites de turbinas de gas en servicio de tres plantas de energía diferentes y se analizaron incluyendo la medición de barnices insolubles y solubles. Los resultados presentados aquí indican que el monitoreo del barniz insoluble junto con el barniz soluble mejora el diagnóstico y la corrección temprana de problemas de barniz en turbinas de gas.

Metodología

Resumen

Las muestras de aceite de turbina en servicio se tomaron de tres centrales eléctricas diferentes para analizarlas utilizando métodos basados en el estándar ASTM y el método modificado para la prueba MPC soluble e insoluble Estas tres centrales eléctricas de gas natural tienen turbinas que generalmente funcionan con velocidades de aproximadamente 5,250-6,600 rpm, temperaturas de escape de aproximadamente 560-597 ºC y potencia de salida de 50-70 MW. Las principales inspecciones y mantenimiento se realizan cada seis años o 48,000 horas.

Determinación de barniz insoluble

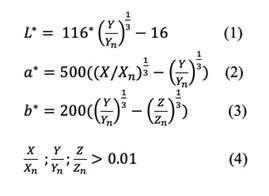

El método ASTM D7843-20 [7] se conoce como MPC insoluble. Las muestras de aceite se mezclan con éter de petróleo y se filtran a través de una membrana. El color de la membrana causado por los cuerpos insolubles de color capturados se mide colorimétricamente en la escala de color CIE L*a*b* utilizando un espectrofotómetro. El L*a*b* es un espacio de color tridimensional que cubre todo el espectro de colores perceptibles por la visión humana. El a* es positivo hacia la dirección roja y negativo hacia la dirección verde; b* es positivo hacia el amarillo y negativo hacia el azul. L* es positivo en la dirección de la luminosidad y negativo en la dirección de la oscuridad. Este sistema de espacio de color se produce trazando las coordenadas rectangulares L*, a* y b*, que se definen mediante las ecuaciones 1-4 en la figura 1.

Los valores de triestímulo de Xn, Yn y Zn definen el color del objeto normalmente blanco como punto de referencia (que, en este método, es la membrana nueva), mientras que los valores de triestímulo de X, Y y Z definen el color resultante de la membrana después de recoger los cuerpos de color traídos por el barniz insoluble de la muestra de aceite usado. Después de la filtración y recolección de los cuerpos de color, se utilizó el espacio de color CIE L*a*b* para cuantificar pequeñas diferencias de color. Los resultados se dieron como ΔE por la ecuación 5 en la Figura 2.

Determinación de barniz soluble

El método modificado ASTM D7843-20 se conoce como MPC soluble. Este método utiliza la misma membrana y medición de color que el método MPC insoluble. Los dos métodos difieren en la preparación de la muestra, ya que el MPC soluble se efectúa sin disolver las muestras de aceite en un solvente. Las muestras se transfirieron directamente sobre una membrana sin dilución. Debido a esto, todos los cuerpos de color, tanto insolubles como solubles, se recogieron en la membrana. Los subproductos de oxidación de color se depositaron y separaron en la membrana a través de la acción capilar. El color de la membrana causado por los cuerpos de color capturados también se midió colorimétricamente en la escala de color CIE L*a*b* usando un espectrofotómetro, y los resultados se dieron como ΔE.

Métodos de prueba adicionales para el monitoreo de condición del aceite

Determinación de la viscosidad

Se midieron las viscosidades cinemáticas a 40 ºC usando un aparato de baño de viscosidad y viscosímetros. Se midió el tiempo que tardó el aceite en alcanzar el punto inicial y el punto final en los viscosímetros y se multiplicó por la constante del viscosímetro para calcular la viscosidad. El método cumple con el estándar ASTM D445 [8].

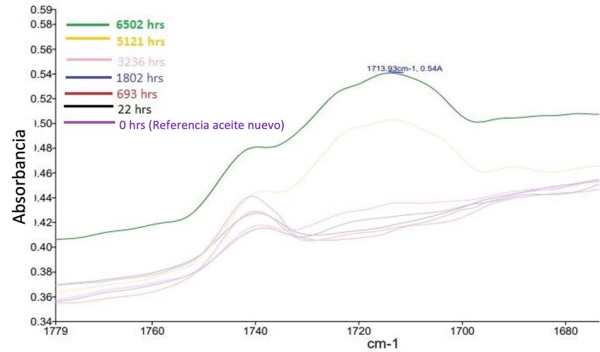

Espectrometría infrarroja por transformadas de Fourier

Los espectros analíticos de las muestras de aceite se tomaron usando un espectrómetro infrarrojo por transformadas de Fourier (FTIR, por sus siglas en inglés) para monitorear los efectos de la oxidación. La celda de muestra era una celda de bromuro de potasio (KBr) con una longitud de paso de 0.05 mm. El área de medición de la oxidación fue de 1800-1660 cm-1. El método cumple con el estándar ASTM D7414 [9].

Voltametría

La relación de oxidación, formación de barniz y agotamiento de aditivos se probó usando un voltamperímetro disponible comercialmente y la tecnología de rutina de evaluación de vida útil restante (RULER, por sus siglas en inglés). Se usaron soluciones de prueba electrolíticas neutras para monitorear tanto las aminas aromáticas como los antioxidantes fenólicos. El software de RULER calcula la vida útil restante (RUL %) del aceite por tipo de aditivo. El método cumple con el estándar ASTM D6971-14 [10].

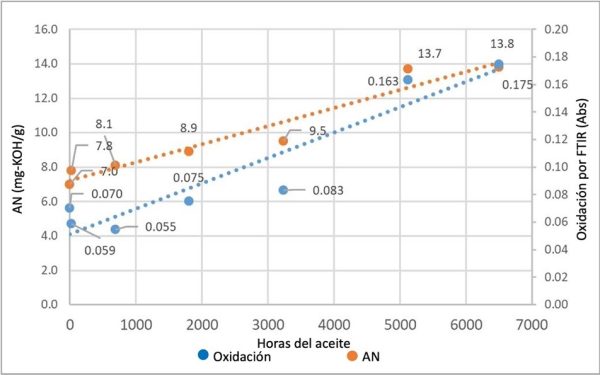

Determinación del número ácido

A medida que el aceite se oxida, produce subproductos ácidos y se vuelve ácido por naturaleza. Por lo tanto, el control del número ácido (AN, por sus siglas en inglés) es una herramienta útil para controlar la edad y la utilidad del aceite. El aceite se disolvió en un solvente adecuado y se tituló con un titulador básico: solución de hidróxido de potasio. El número ácido se midió registrando la cantidad de hidróxido de potasio necesaria para neutralizar el ácido presente por gramo de muestra de aceite (mg-KOH/g de muestra). Los valores de AN se calcularon utilizando el estándar ASTM D974 [11].

Prueba de oxidación en recipiente rotativo presurizado

Este método de prueba es para determinar la estabilidad a la oxidación del aceite. Las pruebas se realizaron utilizando un instrumento de prueba de oxidación en recipiente rotativo presurizado (RPVOT, por sus siglas en inglés), sometiendo el aceite a un entorno estresante que consiste en agua, un catalizador de cobre y alta presión con oxígeno. Los antioxidantes presentes en las muestras de aceite resistieron la oxidación provocada por las condiciones extremas de prueba hasta que se consumieron todos. Esto se informó en porcentaje restante de estabilidad a la oxidación. El método cumple con el estándar ASTM D2272 [12].

Conteo de partículas

Esta prueba se realizó para determinar la limpieza del aceite utilizando un contador de partículas láser. Los niveles de limpieza estuvieron representados por el sistema de clasificación ISO 4406 estándar [13], que informó el número de partículas de tamaño >4 µm, >6 µm y >14 µm por 1 ml de aceite.

Resultados y discusión

Caso de estudio #1

- Tipo de equipo: Turbina de gas, planta de separación de gases

- Capacidad del tanque: 4,600 litros

- Tipo de aceite: Mineral R&O, ISO VG 32

- Antioxidante: Tipo amina

Generalidades

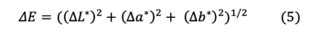

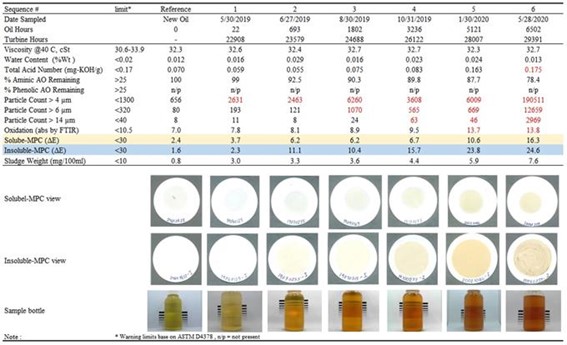

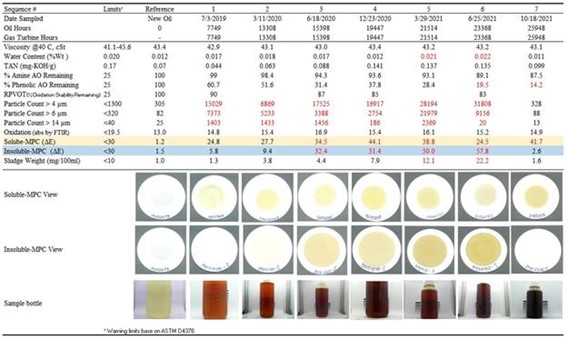

Se tomaron muestras de aceite de la planta #1 para su análisis cada dos meses durante un período de dos años. La Tabla 1 muestra el resumen de los resultados de sus análisis de aceite. Durante la parada programada, se inspeccionaron todas las partes accesibles, en particular el depósito, el cojinete principal y las válvulas de regulación. Se encontraron depósitos de barniz en las almohadillas del cojinete, como se muestra en la Figura 3.

Monitoreo de la salud oxidativa de los lubricantes para turbinas

Al analizar otros parámetros de análisis de aceite, hay una indicación positiva de que estos depósitos de barniz se debieron a la degradación del aceite. Se observaron niveles de oxidación crecientes usando análisis FTIR. El aceite degradado tuvo una oxidación FTIR creciente a 1713 cm-1, como se ve en la Figura 4.

Durante el proceso de oxidación, las moléculas de hidrocarburo del aceite base se descompondrán y se formarán productos de reacción, incluidos subproductos ácidos, barnices y lodos. Las tendencias crecientes tanto de la oxidación como de los subproductos ácidos de la oxidación se muestran en la Figura 5. A medida que aumentan los niveles de oxidación, también aumentan los productos ácidos totales presentes en el aceite. El mayor número de estos productos ácidos puede aumentar la producción de otros subproductos de oxidación, como barnices y lodos. El siguiente gráfico muestra que la oxidación FTIR y el número ácido aumentan con las horas de aceite.

Debido al curso espontáneo de la oxidación, también se pueden formar radicales, que son muy reactivos. Las reacciones posteriores de estos radicales conducen a la formación de peróxidos. Estos subproductos deben ser neutralizados por los antioxidantes para preservar la integridad del lubricante o su RUL. Si la RUL del aceite llega a una condición crítica, es inevitable la formación de ácidos, resinas y otros compuestos químicos no deseados; estos se ven como compuestos de reacción final y significan que es demasiado tarde para reaccionar con el programa de mantenimiento o reparación de la turbina.

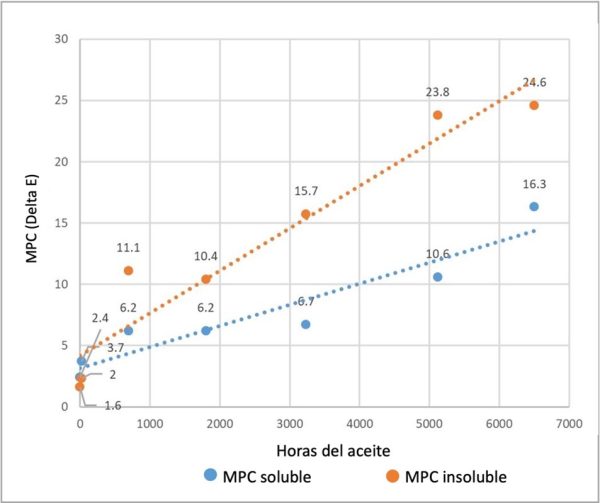

Depósitos en el cojinete relacionados con lodo en MPC insoluble

La figura 6 resume la tendencia de MPC tanto insoluble como soluble. Se muestra que el MPC soluble y el MPC insoluble aumentan con las horas de aceite. El ciclo de vida del barniz puede explicarse [14]: a medida que se acumula el barniz soluble, finalmente se alcanza la saturación del lubricante. En este punto, cualquier barniz adicional producido será insoluble ya que se ha excedido la capacidad del lubricante para retener el barniz. Por lo tanto, la degradación continua de un lubricante ya saturado produce partículas de barniz insolubles, que eventualmente pueden aglomerarse para producir depósitos. En este caso, tanto el soluble como el insoluble deben ser inferiores a ∆E 30.

El conteo de partículas es un indicador temprano de cuándo el barniz soluble comienza a convertirse en barniz insoluble. Muestra que el MPC insoluble fue responsable de su deposición en el cojinete. Se observó la aparición de depósitos en el cojinete durante la parada de la central y se confirmó que la formación de lodos en el MPC insoluble afecta los depósitos en la almohadilla del cojinete, como se muestra en la Figura 3. El monitoreo del MPC insoluble nos muestra si el barniz se está adhiriendo a las superficies, mientras que monitorear el MPC soluble (Figura 6) nos brinda información sobre el nivel de saturación del barniz en el aceite, lo que podría llevar a que más lodo se adhiera a las superficies. Es proactivo hacerlo, por lo que la eliminación temprana del barniz soluble mediante tecnologías de eliminación de barniz (VRT, por sus siglas en inglés) antes de transformarse en la fase insoluble puede aumentar la longevidad de la vida útil del aceite al mantener el aceite en una condición soluble. La Tabla 1 resume todos los datos para el análisis de aceite de la turbina de la Planta #1. Tanto el barniz soluble (método modificado, resaltado en amarillo) como el insoluble (método estándar, resaltado en azul) se analizaron para las muestras de aceite.

Al revisar el resumen de los resultados del análisis de aceite de la Tabla 1, los niveles críticos de ΔE 30 para aceites de turbina basados en ASTM D4378-20 [15] no son aplicables en todo momento a todos los tipos de aceite y combinaciones de equipos. En esta planta, su turbina ya acumulaba problemas de barniz incluso con su ΔE 24.6, inferior al valor estándar de 30. Esto significa que los límites del OEM y ASTM publicados son solo para prácticas generales. La tendencia y el control de los resultados del análisis de aceite, incluidos los potenciales de barniz soluble e insoluble, junto con el examen físico de la máquina, son mucho mejores: se pueden establecer los límites de advertencia específicamente para cada combinación de aceite y equipo. Además, la inspección mecánica revela que un mejor límite de alarma sería inferior a ΔE 24.6.

El monitoreo de los resultados del análisis de aceite de las turbinas, incluido el MPC tanto insoluble como soluble para el monitoreo del barniz, puede ayudar a prolongar la vida útil del aceite y los programas de reparación. En general, la mayoría de los OEM recomiendan que se realicen revisiones importantes después de 48,000 horas de funcionamiento. Pero para este caso, se puede ver que el barniz y el lodo ya se habían formado alrededor de las 28,000 horas de funcionamiento. Predecir y extender la vida útil del aceite difiere de una combinación de equipo y aceite a otra. En primer lugar, se establece y supervisa la tendencia. En segundo lugar, se examina la causa raíz y se toman las medidas adecuadas para abordar el problema. En este caso, dado que se analizaron tanto el MPC soluble como el insoluble, se deben abordar los problemas del barniz. Posteriormente, la unidad será monitoreada a través de análisis de aceite, personalizando la previsibilidad y la extensión de la vida útil del aceite en función de análisis como el RPVOT, los indicadores de nivel de oxidación, la condición del desgaste y la condición de contaminación.

Caso de estudio #2

- Tipo de equipo: Turbina de gas de ciclo combinado

- Capacidad: 126 MW

- Capacidad del tanque: 12,000 litros

- Tipo de aceite: Mineral R&O, ISO VG 46

- Antioxidante: Tipo amínico y fenólico

Generalidades

Se usaron muestras de rutina de aceite de turbina de gas de la planta N° 2 para monitorear la calidad y la acumulación de barniz. La Tabla 2 muestra el resumen de los resultados de sus análisis de aceite.

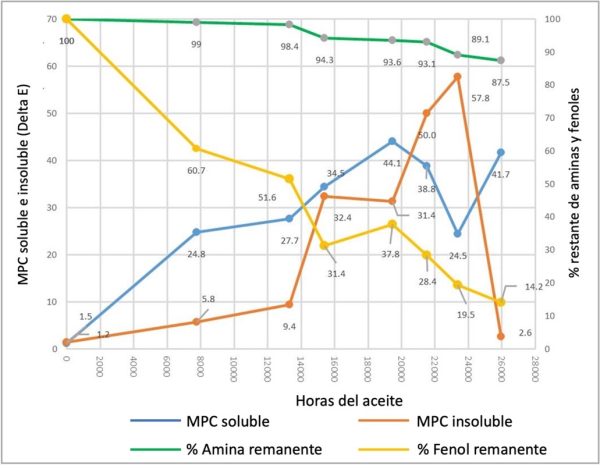

Agotamiento de aditivos relacionado con la acumulación de barniz

La acumulación de barniz no solo se debe a la oxidación, sino también al agotamiento de los aditivos. La Figura 7 muestra la disminución del % restante de aditivos antioxidantes amínicos y fenólicos, mientras que aumentan los MPC tanto solubles como insolubles. Los resultados también mostraron que el antioxidante fenólico se agota más rápidamente que el antioxidante amínico. Este fenómeno se conoce como agotamiento fenólico prematuro. El rápido agotamiento fenólico también se explica por la acción fenólica para preservar o proteger al antioxidante de amina, combinado con la resistencia a la oxidación del aceite de turbina [16]. Como se indica en la Tabla 2, RPVOT aún no ha disminuido al 50%; sin embargo, el aceite comienza a formar sedimentos. Un problema relacionado con el problema del barniz es el fenómeno del agotamiento de los aditivos. Los aditivos de tipo amínico se utilizan como antioxidantes, y los tipos fenólicos generalmente se usan como desemulsificantes y para el control de barnices. El agotamiento de los aditivos de tipo amínico y fenólico se controló mediante un análisis de voltametría de barrido lineal para cuantificar la concentración restante de antioxidantes comparando la respuesta voltamétrica del aceite nuevo con el aceite usado. El primer signo de degradación del aceite se detecta con voltametría de barrido lineal, ya que los antioxidantes son las especies más reactivas en los aceites de turbina y son los primeros en agotarse.

Conteo de partículas relacionado con MPC insoluble

Los resultados del contador de partículas láser cumplen con el estándar ISO 4406, que cuenta las partículas suspendidas en el aceite. En este estándar, las partículas mayores de 4 µm, 6 µm y 14 µm se examinan y cuentan. Como se ve en la Tabla 2, existe una correlación entre el tamaño de partícula superior a 4 µm y el MPC insoluble. Además, se observa que el peso del lodo también aumenta con el MPC insoluble. En este caso, cuando el MPC alcanzó ∆E 30, la central eléctrica decidió utilizar un VRT, un filtro de media profunda, para limpiar el aceite del sistema. Los filtros de media profunda son filtros de discos apilados que pueden filtrar los contaminantes blandos suspendidos. Después de la filtración con media de profundidad, los datos del conteo de partículas y MPC insolubles mejoraron. Si se prueba solo para MPC insoluble, los resultados pueden dar la impresión de que el problema ya se resolvió porque los niveles de MPC insoluble y de conteo de partículas mejoraron. Sin embargo, como se ve en la Tabla 2, los valores de MPC soluble todavía están por encima de los límites de advertencia de ΔE 30. Esto significa que el aceite todavía está saturado con barniz hasta su punto de saturación, y tarde o temprano, el barniz insoluble se adherirá a las superficies nuevamente.

La aplicación la tecnología de remoción de barniz actual por sí sola no aborda la causa raíz del problema. Un sistema de filtración de media de profundidad puede eliminar el lodo insoluble, pero no puede abordar el problema del barniz soluble. A través del monitoreo de los lodos solubles, se puede aplicar una tecnología de remoción de barniz más adecuada para abordar el problema y evitar una mayor tasa de formación de barniz insoluble. Los filtros electrostáticos son otras opciones de remoción de barniz que también pueden abordar el barniz soluble. Decidir cuál tecnología es apropiada para abordar los problemas de barniz será más fácil si se monitorean tanto el MPC soluble como el insoluble. Si el barniz presente está en un estado insoluble, se pueden usar filtros de profundidad. Si el barniz presente está en estado soluble y ya es problemático porque está cerca del punto de saturación del aceite, se pueden usar filtros electrostáticos. Los filtros electrostáticos utilizan los conceptos de precipitación electrostática y aglomeración por cargas balanceadas para atrapar incluso el barniz soluble cargado. La tecnología de resinas de intercambio de iones también puede eliminar contaminantes orgánicos blandos.

Además, de acuerdo con la Tabla 2, los niveles de antioxidantes fenólicos para esta muestra ya se redujeron a niveles críticos. Los niveles decrecientes de aditivos también deben abordarse para disminuir el nivel de saturación del aceite. Este es un ejemplo de cómo el MPC soluble puede mostrar la capacidad de retención de barniz del aceite y, a la inversa, si el aceite ha alcanzado el punto de saturación con barniz.

Caso de estudio #3

- Tipo de equipo: Planta de energía de pequeños productores

- Capacidad: 113 MW

- Capacidad del tanque: 20,000 L

- Tipo de aceite: Mineral R&O, ISO VG 32

- Antioxidante: Tipo amínico

Generalidades

Se monitoreó el aceite de la turbina de gas de la planta de energía de pequeños productores de energía (SPP). Hay un problema de sobrecalentamiento con este sistema de turbina. El aceite base se degrada por degradación térmica. Puede presentarse carbonización y producir partículas suspendidas negras insolubles que son productos carbonizados causados por la degradación térmica; esto no es necesariamente barniz. Sin embargo, dado que estos productos carbonizados también son insolubles en aceite y también son cuerpos de color, se convierten en interferencias en los resultados de MPC insolubles. En lugar de una mancha marrón, se observó una mancha negra en los resultados del MPC insoluble, como se ve en la Tabla 3.

De acuerdo con el estándar ASTM D7843, el color MPC del residuo en la membrana se mide colorimétricamente en la escala CIE L*a*b* y la oscuridad con el analizador de color. La partícula insoluble negra afecta directamente al MPC insoluble. El color oscuro de estas partículas interfiere con el analizador de color en la escala de color CIE L*a*b*. En este ejemplo, una lectura de medición de color de CIE L*a*b* ∆L habría arrojado resultados con mayor tendencia que la medición de ∆E, ya que ∆L es el eje blanco y negro y ∆E son los ejes de color. Por tanto, el MPC insoluble muestra una lectura muy alta que no es barniz. Algunas de las partículas suspendidas negras son productos carbonizados causados por degradación térmica; estos no son barniz. La tendencia de la formación de barniz usando solo el método MPC insoluble puede ser engañosa y puede conducir a decisiones inexactas e ineficaces [17].

Por otro lado, el método MPC soluble puede diferenciar directamente el barniz (mancha marrón) y los productos de carbonización (mancha negra). A través de esto, el potencial de barniz de la muestra puede medirse e interpretarse sin interferencia de los productos de carbón. Después de que la planta de energía utilizó una filtración fuera de línea para limpiar las partículas negras, los resultados del MPC insoluble mejoraron mucho; sin embargo, los resultados del MPC soluble aún muestran barniz en el aceite de la turbina. Esto implica que el aceite está en su punto de saturación, y tarde o temprano, el barniz insoluble puede adherirse en las superficies.

Conclusión y recomendación

Las plantas de energía de hoy enfrentan varios desafíos relacionados con el aceite de lubricación. Por lo tanto, se recomienda lo siguiente:

- Las centrales eléctricas deben investigar el uso de aceite lubricante para obtener beneficios económicos a largo plazo.

- Las paradas inesperadas de las turbinas debido al barniz son problemas que se pueden resolver a través del monitoreo de rutina de las propiedades del lubricante, incluyendo pruebas combinadas de MPC soluble e insoluble para evaluar el potencial del barniz, junto con la mejora de la contaminación mediante el uso de sistemas de purificación.

- El efecto sinérgico de probar tanto el MPC soluble como el insoluble ayuda a tomar decisiones más efectivas y precisas: se eliminan las interferencias y se pueden justificar otras causas fundamentales. También se puede aplicar la tecnología de eliminación de barnices adecuada dependiendo de los resultados de MPC tanto soluble como insoluble. Estas dos pruebas combinadas brindan una visión más completa del potencial de barniz del aceite, en lugar de esperar hasta que los problemas de barniz se agraven.

Reconocimiento

Este artículo contiene extractos del artículo original publicado en el Journal of the Japan Institute of Energy 2022;101:12:242-250

https://doi.org/10.3775/jie.101.242

Referencias

[1] Andy Sitton.; Jo Ameye, New Methods of Trending Varnish Buildup in Mineral Turbine Oil, Conferencia Lean Manufacturing, Reliability World, Lubrication Excellence, 2007

[2] Peter Dufresne Jr.; Matthew G Hobbs.; Glen Maclnnis, Lubricant varnishing and mitigation strategies, Combined Cycle Journal, Fourth Quarter 2013, pp. 34-40, 2013

[3] Boletín de servicio 6.0/110E, Turbine Oil Analysis Information, Turbinas Solar, Ago. 2019

[4] Siemens K-8962-11 (Rev 10), In service monitoring of mineral turbine oils for gas and steam turbines, Siemens AG, Feb. 17, 2021

[5] TIL 1528-3, Lube Oil Varnishing, GE Energy Services Technology, Nov. 18, 2005

[6] MHI lubricant list, June 12, 2007

[7] ASTM D7843-21, Standard Test Method for Measurement of Lubricant Generated Insoluble Color Bodies in In-Service Turbine Oils using Membrane Patch Colorimetry, ASTM, 05, 2021

[8] ASTM D445-21, “Standard Test Method for Kinematic Viscosity of Transparent and Opaque Liquids (and Calculation of Dynamic Viscosity), ASTM, 05, 2021

[9] ASTM D7414-18, Standard Test Method for Condition Monitoring of Oxidation in In-Service Petroleum and Hydrocarbon Based Lubricant by Trend Analysis Using Fourier Transform Infrared (FT-IR) Spectrometry, ASTM, 05, 2018

[10] ASTM D6971-09(2014), Standard Test Method for Measurement of Hindered Phenolic and Aromatic Amine Antioxidant Content in Non-zine Turbine Oils by Linear Sweep Voltammetry, ASTM, 05, 2014

[11] ASTM D974-21, Standard Test Method for Acid and Base Number by Color-Indicator Titration, ASTM, 05, 2021

[12] ASTM D2272-14a, Standard Test Method for Oxidation Stability of Steam Turbine Oils by Rotating Pressure Vessel, ASTM, 05, 2014

[13] ISO4406, Hydraulic fluid power – Fluids – Method for coding the level of contamination by solid particles, ISO, 2018

[14] M.G. Hobbs.; P.T Dufresne Jr., Lubricant Varnishing and Varnish Mitigation, Lubrication Maintenance and Tribotechnology, 2014

[15] ASTM D4378-20, Standard Practice for In-Service Monitoring of Mineral Turbine Oils for Steam, Gas, and Combined Cycle Turbines, ASTM, 05, 2020

[16] Vincent J. Gatto.; William E. Moehle.; Tyler W. Cobb.; Emily R. Scheneller., The relationship between oxidation stability and antioxidant depletion in turbine oils formulated with Groups II, III and IV base stocks, Journal of Synthetic Lubrication J., Synthetic Lubrication, 2007, 24:111-124

[17] Ghasem Shilati, Deficiencies of patch colorimetry (MPC) test The Varnish Potential Test, Revista Machinery Lubrication, Ene. 1, 2000 https://www.machinerylubrication.com/Read/31929/patch-test

Wasan Chokelarb, Porsawan Assawasaengrat, Andy Sitton, Thanant Sirisithichote y Pongsert Sriprom.

Traducción por Roberto Trujillo Corona, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe