Mantener el control sobre la lubricación parece bastante fácil. Todo lo que necesita hacer es asegurarse de que se utiliza el lubricante adecuado, en la cantidad adecuada y con la frecuencia correcta. Desafortunadamente, no es tan simple.

Se estima que entre el 60 y el 90 por ciento de todas las fallas de los rodamientos están relacionadas con su lubricación. Con mucha frecuencia, las fallas de rodamientos conducen a paros no programados, que pueden afectar la producción, así como a todos los componentes relacionados en torno al rodamiento. El tiempo de inactividad es costoso; aunque el costo varía por incidente y por planta, puede ser muy alto.

Como la causa más común de falla de rodamientos, la lubricación es un “asunto muy serio”. Durante muchos años, este «asunto muy serio» se ha efectuado de una manera que aparentemente tiene mucho sentido, pero que en la práctica no lo es, pues no es sistemática.

Muchos técnicos han confiado en la lubricación preventiva, basada solamente en el tiempo. Es decir, cada «X» número de meses, se saca la pistola de engrasar y se lubrican los rodamientos. Después de todo, la falta de lubricación puede ser letal, causando fallas en la maquinaria, reparaciones y repuestos costosos, paros no planeados y pérdida de ganancias. Pero al confiar únicamente en la lubricación basada en tiempo, o incluso en una combinación de mantenimiento planeado y lecturas de temperatura para indicar el estado de la lubricación, se corre el riesgo de caer en algo que es igual de malo o incluso peor: el exceso de lubricación.

Al confiar en la lubricación periódica, basada en tiempo, se asume que los rodamientos deben engrasarse en períodos de tiempo definidos. Con frecuencia, esto evoluciona en un bien intencionado juego de adivinanzas, en el mejor de los casos. Añadir más lubricante a un rodamiento que ya está engrasado adecuadamente, es un riesgo real.

Usando la tecnología de ultrasonido (junto con las prácticas normales, como remover la grasa vieja y sustituirla por nueva), los técnicos pueden combinar el mantenimiento preventivo, basado en tiempo, con el mantenimiento predictivo, basado en condición, obteniendo una imagen más clara de lo que realmente sucede en sus máquinas, mejorando así la confiabilidad.

Cómo trabaja el ultrasonido

Los equipos ultrasónicos detectan ultrasonidos transportados por el aire o por medio de la estructura, normalmente inaudibles para el oído humano y los «traduce» electrónicamente en señales audibles, que el técnico puede escuchar a través de los auriculares y verlos como niveles de decibeles (dB) en una pantalla de visualización. En algunos instrumentos, el sonido recibido también se puede ver en una pantalla de análisis espectral. Con esta información, un técnico capacitado puede interpretar la condición del rodamiento para determinar si tiene que aplicar alguna acción correctiva.

La tecnología de ultrasonido tiene muchas ventajas:

- Se puede utilizar en casi cualquier ambiente

- Es relativamente simple aprender a usarla

- La tecnología es muy económica

- Los modernos equipos ultrasónicos facilitan el análisis de tendencias y el almacenamiento de datos históricos

- La tecnología ultrasónica ha demostrado ser extremadamente confiable en mantenimiento predictivo, ahorrando miles de dólares y horas de productividad perdidas.

Los instrumentos ultrasónicos son una extensión del sentido del oído del usuario. Al igual que la vibración siente lo que usted no puede sentir y las cámaras de infrarrojo ven lo que usted no puede ver, el ultrasonido escucha lo que usted no puede escuchar. El ruido en el entorno típico de una planta (máquinas funcionando, equipo de producción en operación, etc.) puede impedir que pueda escuchar otros sonidos, como fugas de aire comprimido, o descargas eléctricas, como efecto corona y arco eléctrico.

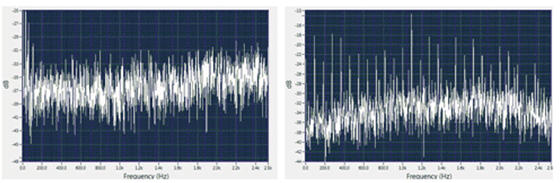

Capturas de pantalla de un rodamiento bueno (izquierda) y un rodamiento con falla (derecha)

Los instrumentos ultrasónicos detectan o escuchan sonidos de alta frecuencia que no pueden escucharse en el rango audible por el oído humano normal. Estos sonidos de alta frecuencia son detectados por el instrumento y traducidos a un sonido audible que es escuchado por el inspector a través del auricular. El nivel de decibeles se indica en la pantalla del instrumento.

Monitoreo de condición y ultrasonido

Tradicionalmente, la inspección de componentes eléctricos se ha realizado utilizando una cámara infrarroja. Los usuarios de esta tecnología se basan en imágenes que muestran cambios de temperatura que pueden representar anomalías eléctricas, como descargas parciales y la formación de arcos eléctricos. Para la inspección mecánica, el análisis de vibraciones ha sido el método convencional para el monitoreo de la condición de equipos rotatorios. El análisis de vibraciones produce un espectro visual o una forma de onda en el tiempo que revela cualquier armónico de falla. Si el objetivo es tener un programa de mantenimiento predictivo (PdM) de clase mundial, se recomienda el uso de múltiples tecnologías para las distintas inspecciones. Así como un médico utiliza múltiples herramientas para diagnosticar malestares, dolores y anomalías, los profesionales del mantenimiento deben adoptar el mismo enfoque cuando se trata de los activos de los cuales son responsables en sus instalaciones.

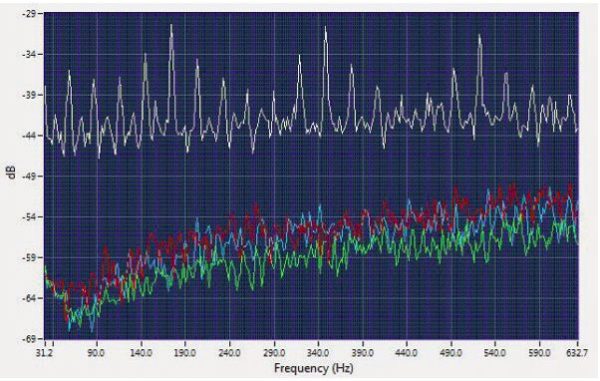

Esta superposición muestra archivos de ultrasonidos registrados enlos rodamientos del lado del ventilador de cuatro motores idénticos. Uno de ellos tiene un evidente defecto.

Además de la termografía infrarroja y el análisis de vibraciones, el ultrasonido puede utilizarse para complementar otras tecnologías de PdM. El ultrasonido aerotransportado y estructural pueden darle al usuario una «imagen» para analizar, a fin de diagnosticar y confirmar condiciones mecánicas y eléctricas. El concepto de imágenes de ultrasonido implica registrar gráficamente los sonidos que se escuchan a través del instrumento ultrasónico y posteriormente reproducir las imágenes de los sonidos grabados en el software de análisis de espectro. Esto puede proporcionar al inspector el sonido audible, escuchado en el campo durante la inspección, y una «imagen» visual o espectro del ultrasonido grabado. Este método puede ayudar a reducir la subjetividad de confiar solamente en los cambios en el nivel de decibeles y en el tono o la calidad del sonido escuchado por el inspector

Cómo el ultrasonido genera mejores prácticas de lubricación

La tecnología de ultrasonido ayuda al técnico en lubricación a eliminar muchas de las suposiciones relacionadas con la lubricación. El ultrasonido es una señal localizada, lo que significa que cuando se aplica una sonda de detección a un rodamiento, no se verá afectada por «interferencias» y permitirá al técnico oír y controlar la condición de cada rodamiento. El ultrasonido se enfoca en cada rodamiento individualmente, de la misma manera que el ultrasonido médico puede detectar exactamente qué arteria está obstruida o qué vena tiene una fuga.

¿Cómo funciona el ultrasonido con respecto a la lubricación? El primer paso es establecer una línea de base del nivel de decibeles y una muestra de sonido. Esto se hace idealmente cuando se ejecuta una ruta por primera vez y se comparan los niveles de dB y las cualidades sonoras de rodamientos similares en aplicaciones idénticas. Las anomalías serán fácilmente identificables. Una vez que se establecen las líneas de base, cada rodamiento puede graficarse en el tiempo para identificar variaciones, ya sea en la amplitud o en la calidad del sonido.

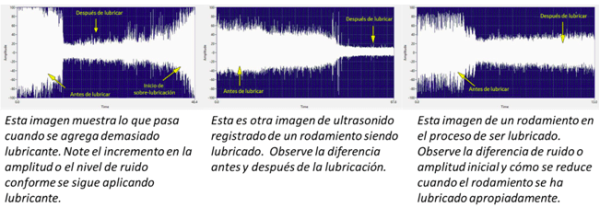

En términos generales, cuando la amplitud de un rodamiento supera los 8 dB y no hay diferencia en la calidad del sonido establecida en la línea de base, el rodamiento necesita lubricarse. Para evitar la sobre-lubricación, el técnico debe aplicar el lubricante correcto poco a poco, hasta que disminuya el nivel de dB.

Muchas organizaciones establecen sus programas de lubricación basada en condición incorporando un enfoque de dos etapas. El inspector de confiabilidad utiliza un instrumento ultrasónico relativamente sofisticado para monitorear y revisar la tendencia de los rodamientos. Se genera un informe de los rodamientos que necesitan lubricación. El técnico en lubricación utiliza a continuación un instrumento especializado de lubricación por ultrasonido que le alerta cuándo dejar de agregar grasa.

Para mejorar la eficiencia, es una buena práctica que el técnico anote cuándo fue engrasado el rodamiento por última vez y la cantidad de grasa que aplicó, a fin de calcular aproximadamente cuánto lubricante utiliza por semana. Utilizando ultrasonido para lubricar cada vez, el técnico genera datos históricos que se pueden utilizar como una guía para ayudar a determinar si el programa de lubricación se puede modificar para ahorrar horas-hombre y si la cantidad de lubricante sugerida por el fabricante es la correcta. Si se necesita menos, hay un potencial ahorro de costos.

Aunque la mayor parte de este artículo se ha centrado en los peligros de la falta y el exceso de lubricación, el ultrasonido es muy confiable recolectando otras condiciones potenciales de falla de rodamientos. Un técnico que usa ultrasonido puede escuchar sonidos como de «molido» y otras anomalías, que a menudo van acompañadas de un aumento de amplitud. En cuanto a la lubricación, la ventaja del ultrasonido es que es capaz de aislar los rodamientos y determinar sus necesidades individuales, reduciendo así la posibilidad de que algunos estén demasiado «secos» e impidiendo que otros se lubriquen en exceso.

¿Por qué utilizar ultrasonido?

Siempre es complicado hacer una nueva inversión en tecnología. ¿Va a recuperarse la inversión? ¿Su personal realmente sabrá usarla? ¿Es solo una llamarada o es una solución verdaderamente confiable que resistirá la prueba del tiempo?

Aunque cada vez más plantas están utilizando el ultrasonido y adoptando un enfoque predictivo o proactivo en lugar de una mentalidad reactiva, todavía hay muchos que siguen usando bolas de cristal (en sentido figurado) y metodologías anticuadas. El resultado final es una baja confiabilidad, horas de trabajo innecesarias, tiempo muerto y pérdidas de productividad y ganancias. Si bien el ultrasonido no puede curar todos los problemas de confiabilidad, se ha demostrado que es una herramienta de diagnóstico valiosa y de gran alcance que los técnicos deben agregar a sus kits de herramientas, para una amplia variedad de condiciones.

Cuando se trata de algo tan importante para la confiabilidad, como es la lubricación, la pregunta que viene a la mente es «¿Puede darse el lujo de no utilizar la tecnología de ultrasonido?» Considere la experiencia de una planta, que pasó de casi 30 fallas de rodamientos en un año antes de usar ultrasonido, a no tener fallas en los rodamientos durante tres años, una vez que incluyó al ultrasonido a su arsenal de mantenimiento. No es casualidad: El ultrasonido funciona.

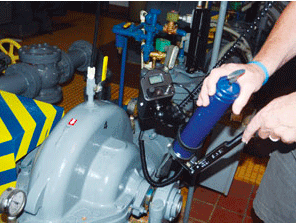

Usar un instrumento ultrasónico para el engrase permite a los técnicos saber cuándo han agregado suficiente grasa o cuándo se ha aplicado demasiada grasa.

Lubricación asistida por ultrasonido

Cuando se trata de prácticas de lubricación en las plantas, hay tres escenarios que podrían ser considerados como bueno, mejor y excelente. Un escenario bueno sería seguir las recomendaciones del fabricante en cuanto a la frecuencia, el tipo de lubricante y la cantidad de lubricante que se aplicará a un componente determinado. Un escenario mejor sería seguir aplicando la frecuencia recomendada por el fabricante, pero en lugar de lubricar empleando solamente la pistola de engrasar, utilizar un instrumento de engrasado por ultrasonido. Esto le permitirá al técnico en lubricación saber cuándo ha agregado suficiente grasa o cuándo se ha aplicado demasiada grasa. Otro beneficio es que la persona que esté lubricando el equipo puede escuchar el rodamiento mientras lo engrasa, lo que le permitirá oír si hay otros defectos en los cuales la lubricación no puede ayudar. En cierto sentido, los lubricadores se convierten en buscadores de fallas. Si un rodamiento no suena normal o presenta un incremento en el nivel de decibeles, puede reportarse y recopilar datos complementarios de vibración o ultrasonido para determinar cuál es el problema.

Por último, el escenario excelente es utilizar un instrumento de ultrasonido con almacenamiento de datos y software de gestión de datos para crear rutas, en el cual pueden registrarse periódicamente datos tales como los niveles de decibeles y archivos de sonido. La frecuencia con que se toman las lecturas debe basarse en una evaluación de la criticidad de los activos. Una vez que se ha establecido una línea de base, puede establecerse una alarma de nivel bajo cuando se detecte una condición de falta de lubricación en un rodamiento. También puede establecerse una alarma de alto nivel para indicar cuándo un rodamiento ha alcanzado el punto de inicio de falla.

Si la lubricación no es la solución al problema, se necesitará una prueba más detallada para identificar el defecto específico, tal como una falla en la pista interior o exterior. Cuando se ha determinado que un rodamiento a lo largo de una ruta carece de lubricación, un técnico en lubricación puede ir a ese punto y aplicar lubricante hasta que los decibeles vuelvan a bajar al nivel de la línea de base.

Otras aplicaciones del ultrasonido

La imagenología o grabación de imágenes por ultrasonido es un nuevo concepto que implica el uso de un instrumento especial para analizar los ultrasonidos, que luego se ven en el software de análisis de espectro. Aunque se trata de una técnica bastante nueva, el uso del ultrasonido para inspecciones mecánicas y eléctricas está creciendo. El análisis del espectro de los ultrasonidos registrados puede mejorar la precisión en los diagnósticos y reducir la subjetividad de solamente comparar los niveles de decibeles o simplemente lo que escucha el inspector en el auricular.

La adición del ultrasonido a las inspecciones mecánicas también puede permitir un mejor uso de otras herramientas, como el análisis de vibraciones. Si hay demasiados activos para monitorear por medio de vibraciones, se puede incluir el ultrasonido para complementar el programa. Los activos críticos pueden beneficiarse de contar con datos tanto de vibraciones como de ultrasonido. Para los activos no críticos, en los cuales no se dispone del tiempo para recopilar datos de vibraciones, pero que requieren ser monitoreados, pueden utilizarse fácil y rápidamente los datos de ultrasonido.

Otra razón para complementar un programa de vibraciones con ultrasonido es si el tiempo del analista de vibraciones es limitado. Una ruta de vibración puede consumir mucho tiempo, pero el ultrasonido puede ayudar a reducir el tiempo que se tarda en el monitoreo. Puede utilizarse ultrasonido en primer lugar, y una vez que el nivel de decibeles ha aumentado para disparar una alarma, se utiliza análisis de vibraciones para diagnosticar más a fondo el problema y la razón del aumento en el nivel de ruido.

Lo mejor de añadir análisis de ultrasonido a un programa existente de confiabilidad y mantenimiento predictivo es que puede utilizarse para muchas aplicaciones diferentes. Típicamente, quienes están embarcándose en un viaje por la confiabilidad o quienes apenas están comenzando a utilizar la tecnología, emplearán el ultrasonido para la detección de fugas de gas y aire comprimido. Pueden obtenerse enormes ahorros de energía usando el ultrasonido para inspecciones tanto de purgas de vapor como de gas/aire comprimido. Basándose en estos ahorros, los departamentos de mantenimiento y confiabilidad pueden obtener apoyo tanto del personal administrativo como de producción. Los ahorros asociados con los esfuerzos de conservación de energía pueden reinvertirse en el programa mediante herramientas adicionales, cursos de capacitación, certificación o incluso mano de obra.

El mismo método para aplicaciones de ahorro de energía puede utilizarse en aplicaciones eléctricas y mecánicas. Esto es lo que hace que el ultrasonido sea una herramienta versátil y fácil de usar para programas bien establecidos de mantenimiento y confiabilidad, así como para programas en vías de desarrollo.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.